荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

到目前为止,电动汽车的电池托盘一直由铝制成。但是,许多车辆因路面的物体被高速甩向电池托盘而起火。而且,这些组件只能抵抗低速冲击应力而无法承受弹道冲击。因此,物体会击穿托盘并损坏电池,最后导致电池起火。

德国ElringKlingerAG公司开发了一种防弹道冲击的电池托盘系统。它的重量不超过铝制组件,并且不会因使用昂贵的材料(例如:芳纶纤维或钛)而产生巨大的额外成本。考虑到可持续性,他们致力于使所用材料和成品电池托盘具有足够的可回收性。

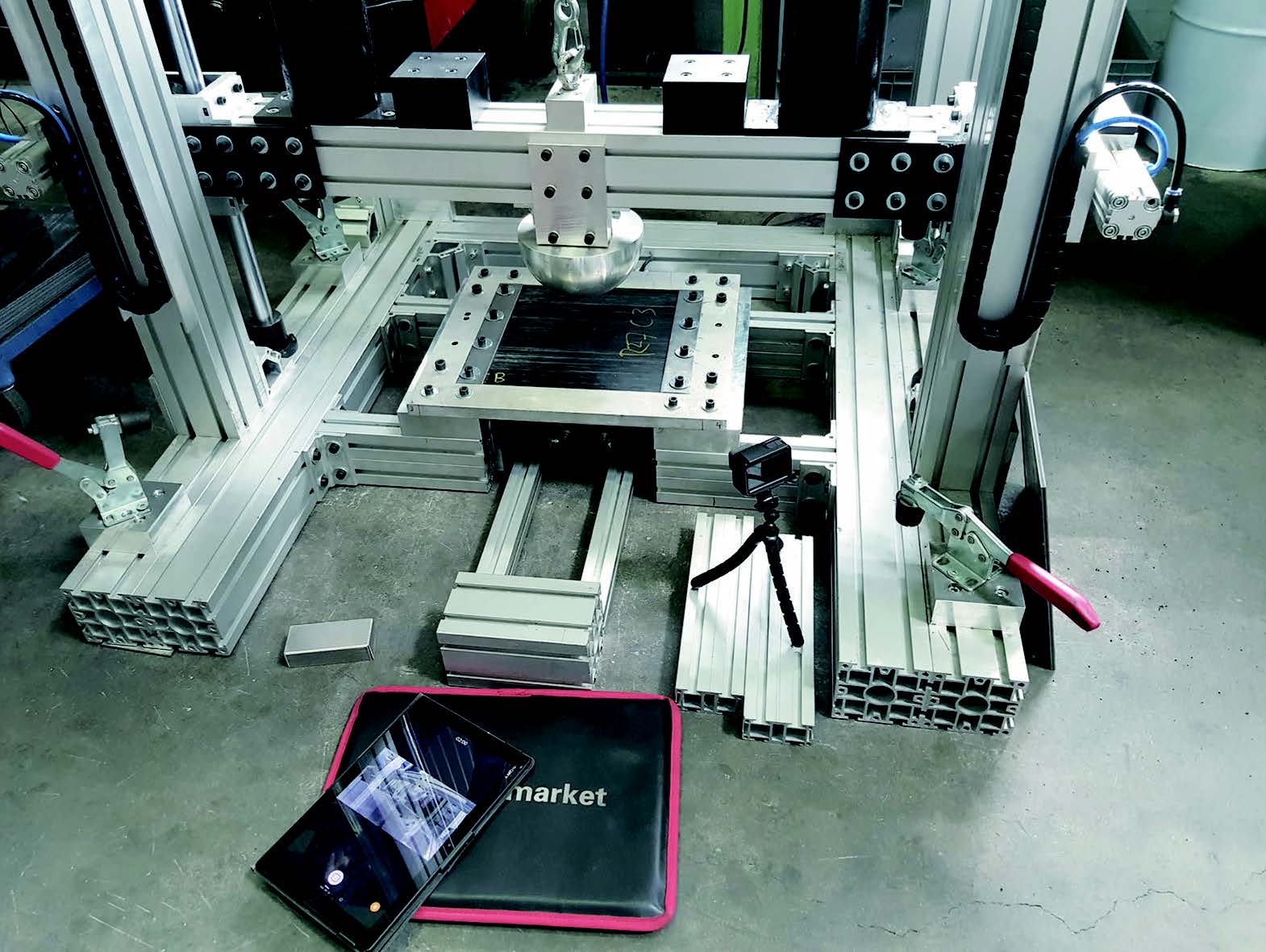

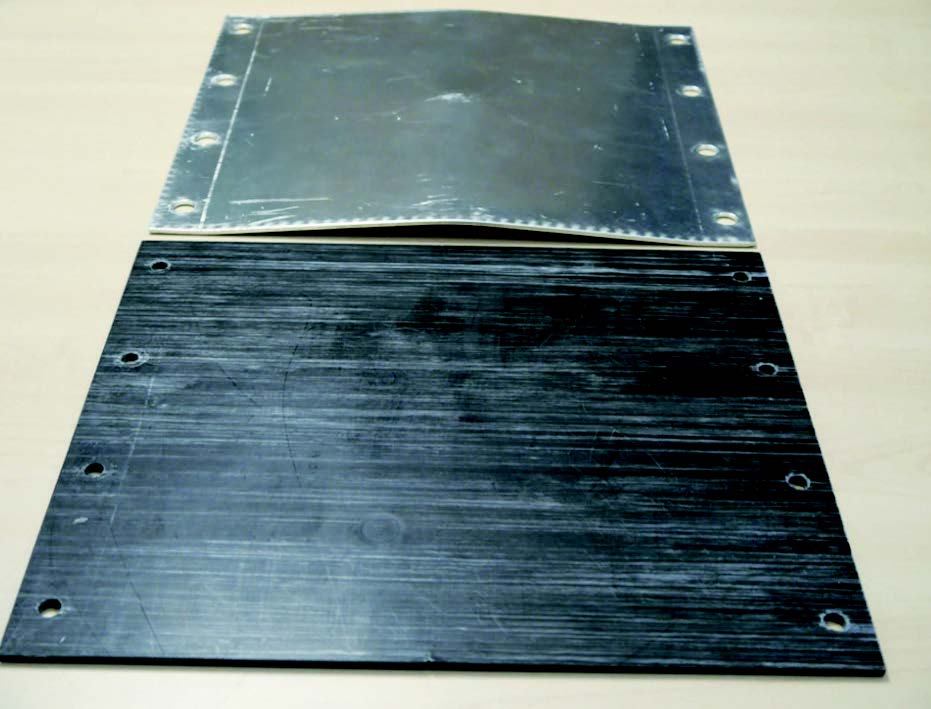

材料必须通过最大拖力测试才能用于电动汽车的底部保护(©ElringKlinger)

电动汽车的电池托盘是专为保护电池免受路面的冲击应力而设计的底部系统。

它们在开发过程中以规定的能量输入进行最大拖力测试来进行模拟。无论是可用的安装空间、安装系统和所选材料,还是可能的组件厚度、重量和成本,都可通过计算得出。

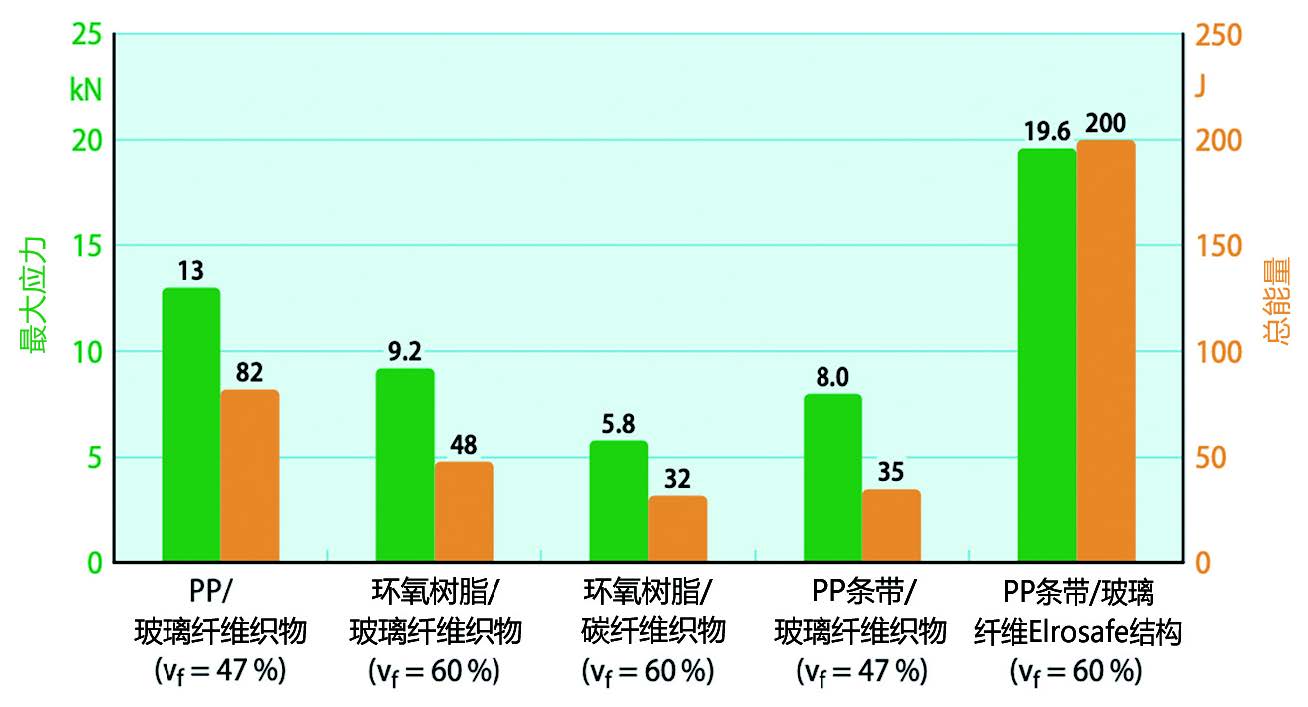

ElringKlinger根据ISO6603–2标准通过击穿性能试验对不同纤维复合材料在冲击应力下的特性进行了测试。测试的基体系统是聚丙烯(PP)和环氧树脂,使用的增强材料是玻璃纤维和碳纤维。测试表明,经过直接比较,玻璃纤维增强PP获得了最高的最大应力值和能量吸收率(图1)。它们取决于以下材料特性和机理:

◆PP相较于脆性环氧树脂的延展性;

◆与碳纤维(0.5%)相比,玻璃纤维(5%)的断裂伸长率更高;

◆由于极性玻璃纤维表面与非极性PP的粘附力有限,可通过纤维拉出获得高能量传递。

图1 由高玻璃纤维含量PP制成的UD带的测试值远高于其他测试材料(来源:ElringKlinger)

结果表明,基于单向(UD)带的层压结构获得了最高测试值。内部开发的玻璃纤维含量为80wt.%和60vol.%的UD带不仅具有更高的最大应力值和能量吸收率,而且刚性也显著提升。当前玻璃纤维含量为70wt.%的UD带的拉伸模量约为34GPa。通过增加纤维含量,该数值可以提高到47GPa。这是朝着开发一个安装空间接近铝制托盘的系统迈出的一步,但还远远不够,因为铝的弹性模量(70GPa)还要高。因此,只有增加电池托盘的结构刚度才能获得等效安装空间。

UD带的夹层结构

技术解决方案为ElroSafe夹层结构。该结构以UD带为外层——因为其密度较低,并以直接长纤维热塑性塑料(DLFT)为芯材。通过这一方式,只需增加壁厚,即可在相同的单位面积重条件下获得所需的结构刚度。对比计算和验证测试表明,使用5mm厚的夹层结构(包含由UD带制成的1.5mm外层和由玻璃纤维含量为30wt.%的DLFT制成的2mm芯材)可获得3mm厚铝板(比较材料:ENAW-5754H22)的等效安装空间。此处的等效安装空间是指相同的部件厚度加上规定载荷下的形变。测试选用应用需求的自由弯曲长度为254mm的几何形状。在测试仪器中,直径为180mm、重100kg的标准系柱从85mm高处跌落到340x290mm的测试面板上(标题图),相当于84J的能量输入。随时间变化产生的变形在测试面板的底部进行了测量。

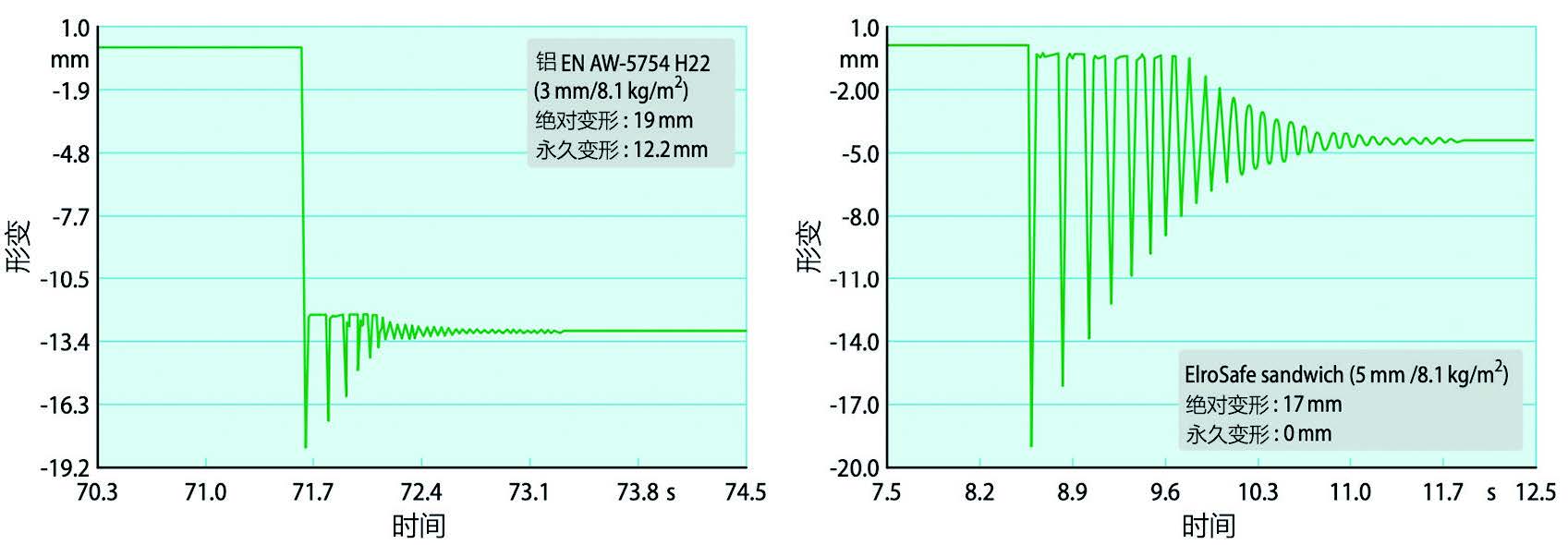

图2 载荷下的挠度(直径180 mm,100 kg,84 J):与铝相比,PP夹层结构能够弹性地传递输入能量(来源:ElringKlinger)

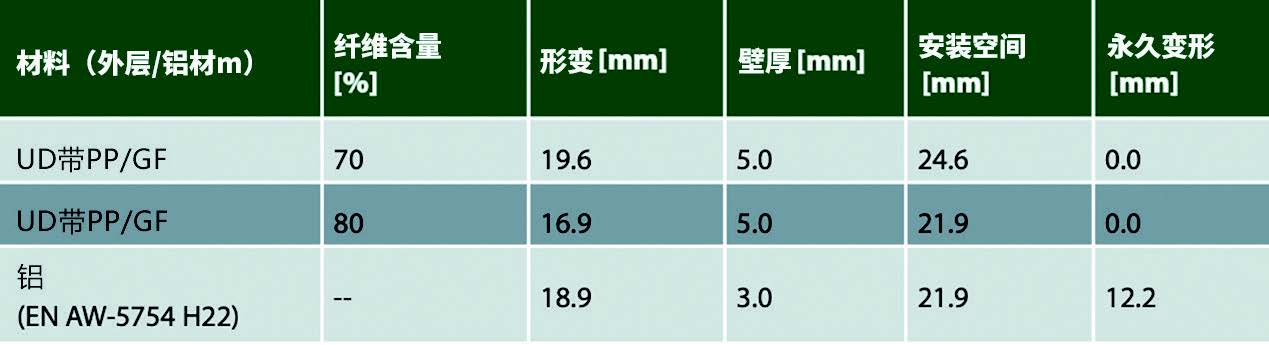

表1对外层用不同玻璃纤维含量的UD带制成的测试面板和3mm厚铝板进行了比较。这些结果与图2所示的曲线(左铝、右ElroSafe)一起得出了以下结论:

表1 不同玻璃纤维含量的UD带和3mm厚铝板的最大拖力测试结果(来源:ElringKlinger)

◆只有在UD带的玻璃纤维含量为80wt.%时才可获得与铝相当的等效安装空间;

◆ElroSafe夹层结构能够弹性地传递输入能量,主要是因为带具有高抗拉强度(高达1000MPa)并且复合材料具有高断裂伸长率(>2.5%);

◆铝板的塑性变形是产生12.2mm的永久鼓包(图3),因为它具有约100MPa的低屈服强度。

图3 经过三次最大拖力测试后,铝板产生了12.2mm的变形,而ElroSafe板未有损坏 (©ElringKlinger)

人们认为这种类型和这种强度的损坏很少或永远不会发生。但是,当车辆驶离道路或从马路牙子上下来时都可能发生此类事故。ElroSafe电池托盘在这种情况下可有效防止电池遭到损坏。即使以84J的能量输入进行10次最大拖力测试,该夹层板仍未出现永久损坏。在之后一种增加载荷的测试中,跌落高度逐渐增加。在跌落高度为785mm时出现了第一个可见的损坏迹象——压力侧出现了延性破坏。跌落高度为735mm时(相当于721J的能量输入)仍然没有损坏。因此,ElroSafe可以承受很高的负载而不会遭到损坏,但为此需要额外的变形空间。

因为碾压道路上的物体而导致电池起火的事故发生后,德国一家汽车制造商进行了弹道冲击试验。在测试过程中,5kg钢弹以110km/h的速度和15°的撞击角度发射到不同的材料上。只有ElroSafe夹层结构(所述厚度为5mm)承受住了测试而没有被击穿,仅有被钢弹击中一侧的外部玻璃纤维出现轻微的线性磨损。即使在这种情况下,输入能量也完全转化为了弹性形变。

图4 该材料在防火测试中必须承受最高 800°C的温度,这样才能确保电池不会着火 (©Warringtonfire)

在汽油或柴油车辆与电池动力车辆发生事故时,洒出的燃料会在电动汽车底下点燃。因此,确保电池不会在车上的乘客被救出之前着火至关重要。ECE180标准为此制定了相关测试规范。将火焰温度为700-800°C的一个燃烧汽油槽滑入待测部件或其重要部分的下方并停留130s。在此期间,部件必须保持其结构完整性。另外,部件的内侧温度不得升高至足以点燃电池的温度。

车身底板防火

防火试验台如图4所示。尺寸为695mmx695mm的ElroSafe板四周都装上了铝型材来模拟当前电池托盘的结构。托盘顶部用耐火石膏板密封。在型材的外部侧向安装了两个热电偶,另一个穿过石膏板装在ElroSafe板的内侧。

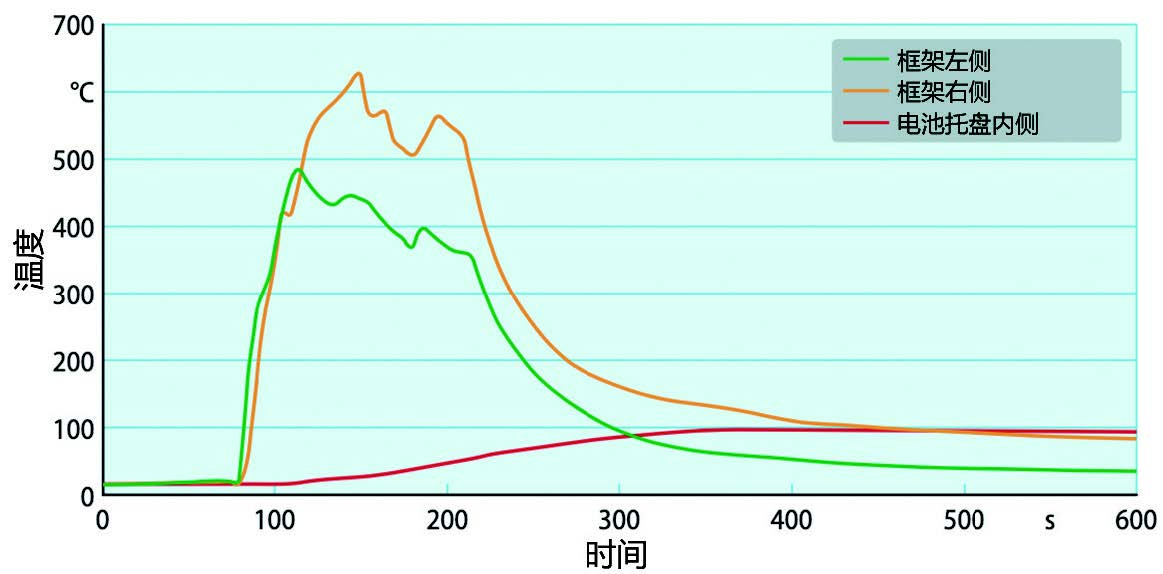

图5所示为在型材上测得的温度曲线(黄色和绿色)。这些曲线代表着火焰和铝型材的组合温度。红色曲线代表着ElroSafe板内侧的温度曲线。由于热塑性纤维复合材料的热导率低,此处的温度仅达到了100°C。高纤维含量导致单向玻璃纤维紧密堆积,从而阻止氧气到达更深层。因此,只有极薄的基质薄膜在与火焰接触的一侧燃烧。板材的重量损失仅为14g。

图5 防火测试中的温度曲线:在铝制框架上测得的温度(绿色和黄色曲线)一开始远高于在 ElroSafe板上测得的温度(红色曲线)(来源:Warringtonfire)

材料降低了能源需求

ElroSafe板内侧的温度升高缓慢,说明ElroSafe具有良好的隔热效果。由于这些电池只能在特定温度范围内保持最佳工作状态,因此其温度必须得到控制。当室外温度低时,它只需消耗很少的能量。随着热传导而损失到环境中的能量越多,能量需求也越高。在这一方面,由ElroSafe制成的电池托盘具有极高的导热性,与铝制托盘相比有了很大的改进,因此也增加了车辆的行驶里程。

由外部刺激(例如:石击)引起的声音事件的发生和发展可通过测量声阻抗进行表征。此处对脉冲高度(即音量)和脉冲随时间衰减的行为进行了测量。从这一方面来看,由ElroSafe制成的电池托盘也比铝制托盘更具优势。声音脉冲越低,衰减越快。这一点对于高端车辆而言尤为重要。

开发过程中的测试清楚地表明,ElroSafe可用于生产防弹道冲击的电池托盘。除了关键的安全因素,这类托盘还非常适合日常使用,因为较小的冲击应力不会对其造成持久的损伤。这类托盘还可以很好地防止车辆底部发生火灾,并且是优异的隔热和隔音材料。考虑到这些技术优势和低成本,围绕这种材料展开的许多开发项目正在进行当中,预计将于2022年或2023年实现批量生产。

ElroSafe还可用于热塑性纤维复合材料的轻型设计应用中,由于系统成本高,这种应用一直停滞不前。潜在应用包括后排座椅靠背、舱壁和后保险杠横梁。这些组件需要肋或支承元件等形式的附加功能化,它们可以通过DLFT芯材快速压制成型,也可以在后续的注塑成型工艺中通过压模生产。

ElroSafe的原材料仅包括PP、玻璃纤维和常用添加剂(例如:用于着色的炭黑、稳定剂和增粘剂)。整个生产链中的所有废料(例如:制造条带的切边)以及废品都可以被粉碎并用于生产新的组件而不是使用注塑母料。将再生料与原始PP在注塑机上混合可以生产PPGF30或PP-GF40,从而确保了可持续的材料循环,这一点已在德国罗森海姆应用技术大学(THRosenheim)进行的两项研究中得到了验证。

本文翻译自KUNSTSTOFFEINTERNATIONAL杂志

作者:HarriDittmar