荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

一直以来,提高生产率、缩短加工时间、提高加工精度和降低工件成本是众多企业的经营目标。为达到这个目标,企业在研发新产品的同时,势必要开发或应用先进的生产技术。而企业对其经营目标的不断追求,则成为推动新技术和新工艺发展的巨大动力。由此使切削工艺在短短三十至四十年的时间里经历了从常规切削到高速切削(HSC)、干切削、硬切削,再到高生产率切削/高效切削(HPC)的连续发展。

高速切削至今约有37年的发展历程,它的兴起开辟了切削加工的新时代。高速切削,特别是高速铣削,深深影响并推动了整个生产技术的发展,在金属切削领域留下了深远的影响。长期以来的经验表明,如要缩短加工时间和提高生产效率,采用常规的切削工艺只能在有限的范围内获得有限的改善。因此,人们愈来愈多地希望通过大幅度地提高切削速度来提高生产率。

然而,对于加工领域里那些既需要实现材料大去除量(如飞机工业的整体构件的加工)又需要确保高切除率的加工任务,由于粗加工的份额很高,如果采用高速切削工艺,由于吃刀量较小,加工时需大大增加走刀的次数,这在经济性方面就有了劣势。但是这却带动了能适应这类加工需求的高效切削工艺。高效切削工艺的研发历史也可追溯到几十年前,但真正得到快速发展的是在高速切削、干切削、硬加工和微量润滑加工等技术广泛应用之后的近10年。

高效铣削工艺的开发和应用,大大缩短了加工的基本时间,显著提高了生产率。目前,高速铣削和高效铣削已成为现代切削加工工艺中应用最为广泛的两种加工工艺。在精加工领域,高速铣削凭借较高的切削速度和进给速度,显著地缩短加工时间和提高构件的表面质量和尺寸精度。而在重切削和粗加工领域,高效铣削则以较高的切削速度、进给速度或吃刀量大大提高了生产率。显然,高速铣削和高效铣削这两种切削工艺已成为减少加工时间、提高生产效率和降低加工费用的关键工艺。目前,这两种加工工艺在航空工业、模具制造业、汽车工业、能源工业、精密机械以及医疗机械行业中已得到了广泛应用。

解读高效切削(HPC)字面释义

在许多科技文献资料中,HPC是英文“High Performance Cutting”、“High Productive Cutting”和“High Power Cutting”的缩写词,表达的意思是“高生产率切削”和“高效切削”。而在中文的一些科技文献中,也有取“高性能切削”这一名称的。出现不同的名称,原因是对Performance这一多义词的理解和解释上。Performance有“性能,能力,效能,效率和功率”等含义,而HPC工艺的主要特征是“很高的材料切除率”,采用“高生产率切削或高效切削”这一名称能较确切地表达这种切削工艺高的材料切除率和高生产率的特征。如德国霍夫曼(Hoffmann)公司推出的Trochoidal Performance Cutting(简称 :TPC),是一种高效摆线铣削工艺,这一名称正是表达了摆线切削工艺高的材料切除率特征。又如,一种材料磨除率比常规磨削高100-1,000倍的高效磨削工艺——High Performance Grinding,这种磨削技术是一种深切磨削和高速磨削相结合的磨削工艺,所以也称之为“High Efficiency Deep Grinding(高效深切磨削)”工艺。

许多技术资料在介绍HPC切削工艺时,总是把高的材料切除率视作这类切削工艺的重要特征,把材料切除率的最大化看作是该工艺的主要目标。所以,高生产率切削/高效切削(HPC)可以看作是一种采用了比传统切削工艺更高的切削速度(vc)、进给速度(vf)、更高的侧吃刀量(ae)和背吃刀量(ap),以获得显著的高的材料切除率(Q=apaevf=apaefzvc /πd)的一种切削工艺。瑞典的山高刀具公司(Seco)在其刀具的样本中,把HPM(High Performance Machining)就定义为——一种可获得很高材料切除率的加工工艺;瑞士的米克朗公司(Mikron)则把提高生产率的策略定位在高生产率加工/高效加工(High Performance Machining)。在俄文资料中,High Performance Cutting的俄文名称就是采用了Высокопроизводительное резание(高生产率切削)。

英文“Performance”一词,目前也常常出现在德文的科技类资料中,如蓝帜金属加工技术有限公司(LMT)的Martin Heckel先生在一篇题为“Nanotechnologie steigert die Performance beim Fräsen”文章里,在内容提要中有一段文字正好是对标题进行了注释:“Schneidstoffe und Beschichtungen spielen eine elementare Rolle, wenn es um die Produktivität geht”,整段文字的大意是:“通过纳米技术提高铣削加工的生产率;刀具材料和涂层对于切削过程的生产效率起着特别重要的作用”。在这里,Performance显然不是性能的意思。在德文资料中,像这样直接应用Performance的情况不胜枚举。

再来说说在HPC名称中High Performance这两个词的含义,两个词皆有“高性能”和“高生产率、高效率”的意思,而这两种含义表达的却是两个概念。由于这种切削工艺的特征是体现在高的材料切除率上,因此它是一种高生产率的高效切削工艺。而高性能往往是指产品某一方面的功能,如High Performance Fahrzeug(265-552kW)——大功率汽车,又如High Performance Software——功能强大的软件。HPC不同的中文名称,不仅反映Performance这一多义词的翻译问题,更是反映了对HPC工艺的理解是否准确的问题。只有在搞清楚HPC真实含义的基础上,才能正确理解并应用这种切削工艺,也才能整体考虑参与这一切削过程的相关因素,最终为这种切削工艺正确设计并提供合适的刀具、机床(包括主轴)、刀夹和排屑等装置。

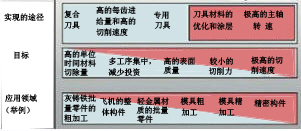

图1. 高效切削(HPC)与高速切削(HSC)之间的基本关系和实施的不同途径:左边和浅蓝的部分表示HPC,右面和红色的部分表示HSC(来源:Industrieanzeiger 36/37 2004 s.38 PTW—达姆施塔特工业大学生产工程与机床研究所)

材料切除率是衡量刀具和机床生产效率的一个重要的特征值,亦是衡量其加工经济性的重要指标。采用HPC切削工艺的目的,就是要在尽可能短的时间内切除尽可能多的工件材料,以获得很高的生产率,从而显著地降低生产成本。

很显然,为了提高生产率,高效切削(HPC)工艺也就很自然地把下面四个工艺极限作为实现高材料切除率的基本条件:

● 最大的机床功率;

● 最大的转矩和最大的进给力;

● 刀具承受的最大负载;

● 基于驱动装置和控制系统所能达到的最大进给速度。

因此,在设计刀具、刀夹、主轴和机床时,必须要考虑这些工艺极限,才能发挥高效切削工艺的高的材料切除率和高生产率的潜力。

HSC和HPC之间的对比和界限

近年来,切削加工正向着具有不同特征的两个方向发展:一是高速切削(HSC);另一个是高生产率切削或高效切削(HPC)。

高速切削的目标是以特别高的切削速度和进给速度以及很小的吃刀量来获得高的表面质量,这种工艺主要用于精加工。

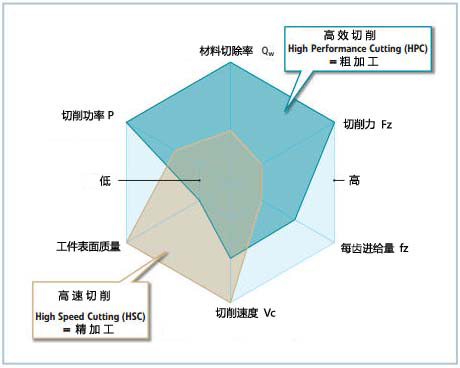

图2 迄今,高速切削和高效切削还没有一个明确的定义,但是可以利用定性的特征来对其进行划界(来源:WB 4/2009 s.18-23)

而高效切削则是把提高和优化材料切除率置于首位,采用较高的切削速度、很大的吃刀量,以及极高的进给速度进行加工,尽可能在很短的时间切除更多的工件材料,使工件尽可能接近最终的轮廓。因此,大多数高效切削工艺主要是用于粗加工(图1和图2)。这两种工艺都能显著地缩短基本时间,而在高效切削中,如采用专用或复合刀具,则可通过多刀多刃和工序集中的方式,在一次加工行程中即完成多个表面的加工,从而可以显著缩短辅助时间和提高生产率。从切削速度的高低看,高效切削(HPC)并不是必须涵盖高速切削(HSC),但是有时也可以将高速切削包含在内,高效切削和高速切削之间在切削速度上没有明显的界限,也就是说,高效切削既可采用较高的切削速度,也可采用稍低的切削速度。

图3. 高速切削和高效(高生产率)切削的不同特点(来源:米克朗公司)

在切削速度上,两者虽然没有明显的界限,但是,在很多方面由于各自具有明显的特点,还是区别很大,尤其是材料切除率,这是高速切削和高效切削之间的一个明显的界限。对此,可以从定性的角度来对高速切削和高效切削进行划界(图2)。

高效切削工艺(HPC)的应用

多年来,高速切削一直被视作实现高精度加工的关键工艺,而高生产率切削/高效切削则被认为是实现高生产率加工的关键工艺。从图3(HSMtoday specialist journal from Mikron Nidau for the Milling Technology, Issue 13)中可以看到这两种工艺较为详细的不同特点。

高生产率/高效切削特别聚焦于高的材料切除率、生产率和过程可靠性,而由于愈来愈多的企业开始采用无人化加工,过程可靠性也就成为一个重要的目标。

图4. 铣削铝合金结构件的槽腔: 铣刀直径D=25mm, 齿数z=3. 切削参数:vc=2,224 m/min,fz=0.3mm/z,ap=15 mm,ae=25 mm, 材料切除率Q=9,557cm3/min, 切削功率 P=117 kW

高效切削工艺常用来加工航空工业的整体结构件、模具的型腔和能源领域的叶片及叶盘。因为要将整块高强度塑性铝合金加工成整体构件需要切除掉超过90%的材料。这样大的加工余量,只有采用特别高效的切削工艺,才能降低生产成本。如山高公司采用JHP490高效铣刀在铣削铝合金结构件的槽腔时(图4),以较大的径向和轴向切削深度使材料切除率达到9,557cm3/min,这相当于一分钟切下了25.8kg的切屑。根据有关文献介绍,切削铝合金材料时,当切削速度超过1,200m/min时,可视为高速切削。这一个实例采用的铣削速度达到2,224m/min,这已属于高速切削的范围了。目前,采用低水平的粗加工时代已经过去,当今,谁要想在较短的时间里去除大量的材料,就得采用高效/高生产率(HPC)切削工艺,实践证明,高效切削工艺是唯一能高效和经济地加工飞机整体构件可靠的工艺途径。

这种工艺除了用于由整块板材加工而成的飞机整体构件外,也愈来愈多地可用在从一块实心材料加工而成的飞机发动机的压缩机叶盘(图5),这样就无需再去制造单个叶片和再进行装配。这种高效率的切削对于缩短加工时间和降低生产成本的重要性显然已经被意识到。

图5. 铣削加工整体压缩机叶盘( 来源:Emuge/Franken 公司的Handbuch der Gewinde - u n dFraestechnik)

同样需要提及的是,通过HPC和HSC的相互配合,有利于缩短生产流程和提高加工质量。日本牧野公司(Makino),在一条由四台加工中心组成的用于加工飞机构件(图6)的柔性生产线中,就采用了装有高效主轴(12,000r/min)的加工中心,通过中等的切削速度和较高的进给速度以高效切削(HPC)实现粗加工;而采用装有高速主轴(20,000r/min)的加工中心,则采用较小的每齿进给量和很高的切削速度以高速切削(HSC)实现精加工。这就在柔性生产系统中实现了高速切削和高效切削的互补。

HPC精加工工艺的应用

HPC是一种高效、高生产率的加工工艺,也早已在精加工领域得到了应用。根据笔者所掌握的资料,在上世纪80年代初和90年代中期相继就有高效磨削(德文:Hochleistungsschleifen)和高效铰削(德文:Hochleistungsreiben)的报道,这些高效精加工技术的出现,旨在提高精加工工艺的生产率。

图6. 牧野(Makino)公司在柔性生产线上加工飞机的构件

● 高效磨削

由于采用CBN砂轮,在磨削技术出现了朝着两个方向的发展趋向:

A)精度范围<1µm的精细磨削;

B)精度范围为2µm-3µm的高效磨削。

发展高效磨削是为了提高磨削的生产效率,在供给高压(20-100bar)和大流量(200-1000l/min)冷却液的条件下,由CBN砂轮实现高效磨削(VDI 3411标准)。由此大大提高材料的磨除率,通过这种高效磨削使唯一的精加工工艺变成普通的精加工工艺,并在达到较高表面质量的情况下,大大提高了生产率。这种高效磨削工艺,在汽车工业大批量加工凸轮轴、曲轴和齿轮轴中得到了较为广泛的应用。如采用电涂CBN砂轮磨削合金灰铸铁的凸轮轴,工件直径上的切削余量为4.1mm,磨削速度90m/s,其加工时间不到12s。采用这样的高效加工工艺,免去了常规工艺流程中的车削或铣削工序,直接通过磨削实现了工件的粗、精加工。

表1. 不同平面磨削工艺,工艺参数和材料磨除率的比较

● 高效铰削

在孔加工的工艺流程中,铰削是一道加工时间比较长的工序,因此,加工费用比较高。为缩短加工时间、提高生产率和降低生产费用,办法是采用高效铰削工艺,在确保较高表面质量和圆度公差的情况下,大大提高铰削速度和进给速度(表2),由此较大幅度地缩短加工时间和提高生产率。如采用这种工艺在变速箱体上加工精度为H8,直径上的余量3mm和长度为44mm的孔,加工的基本时间仅为0.9s(表3)!

表2. 工业上采用的铰削工艺的比较(Vc 切削速度,f 每转进给量)

高效切削技术受到业界广泛重视

鉴于高效切削工艺对提高生产效率和降低生产成本具有显著作用,因此在许多工业发达国家都十分重视对高效切削工艺的研究和开发。如在德国,截至2016年已召开了六届亚琛High Performance Cutting(HPC)会议,而第六届和第七届CIRP(国际生产工程学会)HPC国际会议于2014年和2016年相继在美国加州大学和德国的开姆尼茨举行。这些专业会议为研讨和交流HPC技术提供了一个国际平台,对推动HPC技术的发展将起着十分重要的作用。

表3. 用高效铰削工艺加工变速箱体上精度为H8 的孔,提高了生产效率(资料来源:Dihart 公司)

结语

高速切削(HSC)和高效切削/高生产率切削(HPC)是现代切削技术中的两大关键切削工艺,也是面向未来的关键切削技术。高效/高生产率切削的基本特征是高的材料切除率,因此,无论是应用于粗加工(大多数应用于粗加工),还是用于精加工,都是为了提高加工的生产率,缩短加工时间、工艺流程时间和降低生产成本。高的材料切除率主要是通过刀具、机床(主轴)以及工艺过程的整体考虑和工艺过程的优化来实现。也就是说,除了以刀具起核心作用的这个纯粹的切削过程外,高效切削的效果还与所有参与生产过程的因素密切相关,其目的是确保最高生产率和生产过程可靠的实施,这些综合措施所涉及的内容,都关系到高效切削技术的完善和进一步发展。