荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

Amtrol正在寻找一种更具成本效益的方法来为新压力罐生产线生产薄壁内胆。在供应商团队的帮助下,他们成功建成了世界上最先进的挤出生产线之一。

50多年前,Amtrol发明了第一个预加压储罐,相比传统的无负压罐,显然预加压罐是更好的解决方案。在那个时代,储罐大多采用全钢制成。但竞争压力迫使这家总部位于罗德岛州西沃里克的公司找到了一种更具成本效益的方法,在不降低产品品质的情况下扩充生产线。问题是,要使用什么样的材料,要如何制造?

内胆是储罐的重要组成部分。内胆是一种内部容器,水在里边被加压,以确保为家庭住宅或其他住所提供稳定流速的供水。Amtrol不遗余力,研究了大量可能的材料和工艺,为的就是达到公司要求的产品品质和成本目标。最终,在众多供应商的帮助下,他们决定采用一种非常规的解决方案。Amtrol的产品总监Ken Cerpovicz表示:“我们之所以选择挤出工艺是因为这种工艺做出来的产品同时具备灵活性和适应性。我们可以根据客户的需求随时调整所需要的各种尺寸”。使用PP原料来制作内胆,主体部分是挤出工艺成型的管道,两端加盖,最后包覆纤维增强材料,以进一步提升强度。

下面一起来看下他们是如何做到的。

01 挑战

据工程总监Jody McKinley介绍,该项目的最大挑战是如何准确无误地挤出大直径薄壁PP管。这是一种罕见的工程应用,全球仅有少数几个成功案例。这种管道的直径可达26英寸,而壁厚只有0.1至0.15英寸,并且最终产品必须能够承受150 psi以上的压力。不仅如此,这是Amtrol第一次尝试挤出工艺,在项目进行的关键阶段,还赶上了疫情最严重的时候。

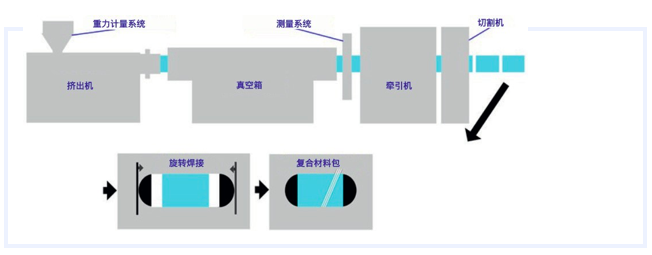

整个过程是这样的:主体部分的管道挤出成型后进行切割,管道两端焊接注塑件以达到封闭的目的。这一步之后,先在外层箍一圈钢带再转移到复合材料卷绕机上进行包覆以增加强度。整个过程均采用高度自动化工艺,挤出生产线由同一个控制系统进行控制,该系统通过对管道进行在线测量自动调整工艺参数。

管道挤出在闭环控制方式下进行,随后将管道移送到旋转焊接站,两端热熔连接注塑件,最后包覆复合织物以增加强度。

挤出机的精准控制是一项核心要求,对于一条完全自动化的生产线而言,每一个主要部件都必须连接到一个控制系统中。闭环控制的关键是获取用于动态控制挤出机或牵引速度的在线测量值。这有助于Amtrol优化整个生产过程,并在需要时自动适应过程偏差。

02寻找解决方案

经过大量的调查研究,Amtrol最终选择了KraussMaffei作为挤出机供应商并担任该项目的系统集成商。KraussMaffei又引入了包括iNOEX在内的业界领先的欧洲技术合作伙伴,iNOEX公司在失重式喂料器、测量系统和闭环控制系统方面拥有丰富的经验,这些系统可根据测量数据自适应地控制生产过程。KraussMaffei还请来了Sica作为牵引机和切割机的提供商。

很少有加工商新建过像这样的挤出生产线,这对所有参与者来说都是一次很好的学习。巨大的工程投入、坚定不移的执行和各方的协作最终帮助Amtrol达成了目标。

03 重力计量系统集成牵引

挤出过程的稳定性很重要,但挤出机两端的情况对于实现全自动生产同样重要。重力计量系统和混合搅拌器的优势众所周知。按重量而非体积来控制进入挤出机的材料量本质上更精确,尤其是应对材料的堆积密度发生变化的情况时。就仅本项目来说,喂料的稳定性相当重要。但尤其关键的是iNOEX Saveomat重力计量系统控制的连接能力。它与 KraussMaffei的挤出机完美集成,能够根据米重值设置控制回路,在控制回路中,通过动态调节牵引速度来生产合适壁厚的管道,或通过提高或降低生产线螺杆转速来控制挤出量。

重力计量系统提供精确喂料,其控制在系统集成中发挥着重要作用。

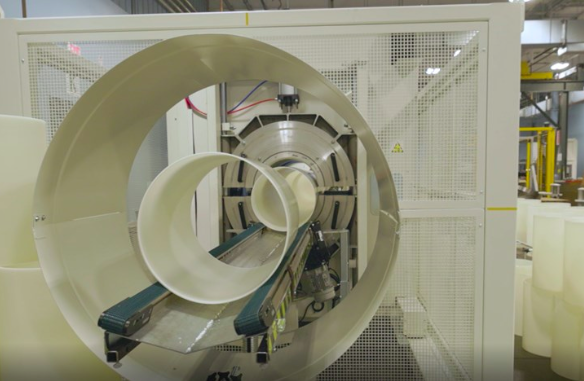

在更下游位置,Sica的牵引机配备了防压碎传感器,该设计有利于薄壁管的生产。围绕管道外径布置的10个独立驱动履带提供了实现最大牵引力所需的加长的接触面积。有些挤出变形需要足够的牵引力,而Sica的牵引机正好能够提供。整齐切割圆柱体边缘是另一个挑战,但Sica的各类可用切割工具保证了所需的切割质量。

04 测量是关键

将整个系统融合在一起的关键是iNOEX AFM630壁厚测量系统。AFM630系统采用超声波传感器技术,能够精确的测量管道的壁厚,直径和圆度。通常来说,配备这样的系统,不仅仅是为了质量检查,还能够挤出更接近最小壁厚要求的管道,而从节省大量原料。对于生产像Amtrol这样的薄壁管,重点是确保产品始终保持在非常严格的壁厚公差范围内。圆度也非常重要,因为管子将在全自动化过程中进行两端焊接加盖。

iNOEX超声波测量系统安装在真空箱的后面。它提供精确的尺寸数据,然后反馈给闭环控制系统。

在运行过程中,超声传感器可根据飞行时间原理计算出极为精确的物理测量值。当管子穿过一层薄水套时,传感器单元发射超声波,超声波击中路径上的物体时,会产生回波。在管道挤出过程中,当脉冲碰到管外径时,产生第一个回波,当脉冲碰到内径壁(或者更准确地说,碰到其后面的介质)时,产生第二个回波。通过测量发射波和回波之间的时间间隔,可以非常快速精确地计算出尺寸测量值,比如小至0.01mm(0.0004英寸)的壁厚值。强大的Aurex超声波测量技术提供全面的统计数据,可用于优化生产过程或作为质量管控文件。

但对Amtrol而言,更方便快捷的功能是提供实时测量数据,这是整个过程控制的关键。像这样的闭环控制系统可以通过多种方式进行配置。在Amtrol,测量数据会发送给重力计量系统,以此测量和控制生产线的每个组成部分。KraussMaffei C6控制系统根据测量结果来确定是否需要调整生产线速度以保持产品恒定的米重。

Aurex系统通过测量产品的尺寸来确定(根据测得的最小壁厚)是否需要降低或提高米重设定值。如果薄点接近最小公差,薄点控制功能会自动提高挤出机控制系统中米重设定值。

05 保持控制

据Amtrol工程总监Jody McKinley所说,起初,对他们来说最大的问题是没有找到一种方法来同步所有生产部件——喂料器、挤出机、真空箱和牵引机——以交付他们所需要的产品。但日复一日的保持过程受控让Amtrol一步步走向成功。Jody McKinley说道,“最终生产出来的产品必须具备一致性和均匀性。通过与设备制造商的合作,通过配置SPC数据记录功能,我们能够对挤出生产过程中的各项数据进行数据分析,这极大地帮助了我们消除生产波动。通过消除生产波动,最终,我们就能够生产出稳定的产品”。

团队协作是战胜困难的重要法宝。图为(从左到右)iNOEX的AdamGrier、KraussMaffei的Artie Riegger和Amtrol的项目经理Alex Spires。

Amtrol是世界上为数不多的能够制造这种轻质、高性能薄壁压力罐的公司之一。Amtrol的客户由此得以享受到具有独特用户优势的耐用且有竞争力的产品。创造性地应用工艺和工程专家团队提供的挤出技术是他们取得成功的原因。

有关重力计量系统和壁厚测量系统的更多信息,请访问 www.iNOEX.com