荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

滚压加工使工件表层产生塑性流动变形而形成光滑高质量的表面,粗糙度可减小到Rz <1 µm,Ra<0.1µm,同时可提高被加工工件硬度等物理机械性能。滚压加工没有污染、加工时间短,只需少量润滑,没有噪声,工具寿命长,工具磨损也不会使工件尺寸变化。

图 1:从左至右依次为:滚光工具、深滚压工具、滚切复合工具

滚压工艺对被加工材料要求是:一般硬度≤45Hrc,如>45Hrc时须用滚珠等接触面积较小压强较大的工具。一般被滚压材料延伸率要求大于8%时,滚压后可以达到各种降低粗糙度要求,延伸率大于5%,小于 8%时,滚压后粗糙度只能降低到原来的20%,延伸率小于5%的,滚压后粗糙度只能降低到原来的40%。塑性差的铸铁和球墨铸铁滚压加工后可达到最低粗糙度为Rz =1.5-5µm。滚压加工最适合的前加工是:车,钻,铰。不太适合预加工是:磨,珩磨,铣。不适合的是:冷拔、热轧。

滚压加工可分为:滚光(Roller Burnishing)和深滚压(Deep Rolling)以及切刮+滚压复合工艺(Skive Burnishing etc)。滚压加工适于汽车、航空、机床、机车、起重运输、医药、能源等各行各业金属零件的加工制造。可加工材料包括:钢、铸铁、各种合金钢、镁合金、钛合金、铝合金、硬质合金等。滚光和深滚压主要目的分别是:达到指定粗糙度要求、提高硬度、具有良好的残余应力大小和分布以提高疲劳强度。如仅要求为达到一定粗糙度时,可选用滚光工艺。选用深滚压能替代超越实现同样目标的喷丸强化、氮化、激光强化等工艺。滚光加工达不到要求可重复再次滚光,深滚压达不到要求无法再次深滚压。滚压加工的滚压力通过机械或液压作用产生。

滚光可用机械加压的单辊多辊和液压加压的滚珠工具等。深滚压可用滚珠、窄圆盘等多种工具。切刮滚压复合加工可用切、刮刀片加滚光和多次滚光等辊轮工具。滚光和深滚压是在预先有一定要求的车、镗、铰、铣等基础上进行的,滚压加工余量很小,仅在其预加工的粗糙度范围内,实际余量为预加工的粗糙度和滚压加工粗糙度之差。预加工为冷拔、热轧的工件不适合作为滚光与深滚压的预加工,但适合以后进行切刮+滚光复合工艺。

滚压前对预加工的要求是:必须达到所有工件的尺寸、形状公差。提高工件形状尺寸精度的任务不由滚压加工完成。滚压进给量常可推荐为前工序使用的切削刀具刀尖圆弧半径之半。这样通过滚压加工易达到要求光洁度。

滚压加工的三种方式是:切入式、进给式、扫描式。切入式(图2)主要用于零件转角、根部强化的加工。进给式主要用于长工件的加工(图3)。扫描式用于复杂型面的加工(图4)。

滚珠滚压工具最灵活多用。图5是液压作用的滚珠头部,可伸缩的两种随动头和附属的高压泵。滚珠头部可摆动一定的角度。

ECOROLL公司的多种HG型液压滚压工具可以滚光,深滚压多种工件表面,包括具有复杂的轮廓的自由曲面(图6)。

图7是滚压内孔的工具,带夹紧杆的液压工具和附带高压泵的滚压工具。

图8是具有两个滚珠双接触滚压点的HG2型滚压工具,它可滚压加工≧5mm细长内孔,HG6型滚压工具可滚压加工≧17-200mm内孔。

图9显示设备的仪器可一直监测深滚压工艺过程中工具和部件间滚压压力(上曲线)一直监测液压介质流量状态(下曲线)。设备仪器具有高精度信号采集显示传感器,监测过程能够自己总结学习,显示两种数值许可的最大值,变化的许可范围,由此可按数月前测定可靠数值,在深滚压相同工件时重复操作可保证达到要求的提高疲劳强度能力,图9中红线代表实测数值变化,绿线表允许上下变动的公差值。设备带有触摸屏(Tool scope toucth)、控制面板(control panel),它们与液压动力(Hydraulic unit)和深滚压过程(process)相联系(图10) 启动操作,传递信号。

加工实例1:深滚压内螺纹根部半径使用工具。在对工件一次装夹后,切削加工出螺纹后,更换深滚压工具即可实现深滚压加工,提高了工件强度,缩短加工时间。

加工实例2:滚光连杆孔。连杆材料拉伸强度110N/mm2要求滚光后达到光洁度Rz=1.可以滚光速度:75m/min 进给量:0.15mm/rev,滚光时间仅需:4秒。

加工实例3:挤出机料筒断续表面的滚光。采用多辊滚压工具,材料拉伸强度:100N/mm2,要求滚光后达到Rz=3。采用滚光速度:100m/min,进给速度:2mm/rev,滚光时间:据料筒长度而定。加工效果:可以替代昂贵的抛光工艺。缸体精镗孔后即可滚光,滚光加工时间短。

加工实例4:滚光零件球面部分。工件:汽车锥齿轮。材料拉伸强度:1000N/mm2,HRc42,要求达到表面粗糙度Rz<2,采用HG6滚光工具,滚光速度:150m/min 进给量:0.1mm/rev,滚压力:100bar。滚压时间:4秒。效果:在一次安装加工中完成,滚光表面工艺较以前节省时间20%,成本下降15%,加工更方便,性能更可靠。

加工实例5:深滚压轮缘圆角半径工件。材料:铝合金,滚压速度:140RPM,进给量:0.3mm/rev,滚压时间:15秒。效果:工作性能提高5倍。

加工实例6:深滚压圆角半径。工件:高强度螺栓圆角半径部分,材料硬度:HRc48.8。材料拉伸强度1400N/mm2。采用滚压速度:5m/min,滚压头转速:140rpm,滚压时间:7秒。滚压后要求零件增强疲劳强度,工作稳定可靠。

加工实例7:滚光复合圆锥面圆柱面。材料硬度:HRc55,要求滚光后达到Rz<2µ,滚光时间:45秒。加工效果:可代替手工抛光,节省了时间,质量稳定,提高了硬度。

加工实例8:细柔轴深滚压加工,采用特殊HG型滚压工具滚后抗疲劳强度提高2倍。

加工实例9:发动机凸轮轴滚压加工,参阅滚压工具HG6-9,材料硬度HRc55,滚压后摩擦力减少20%,硬度提高6%。

加工实例10:滚光拖拉机的齿轮轴,材料硬度HRc58-60,要求达到:Rz<2µ,采用滚光不用磨削,可提高零件强度,使硬车后具有光滑的表面,提高了反转时密封能力,节省了加工时间。

加工实例11:动力设备大齿轮轴,材料硬度HRc45,加工要求通过深滚压加工防止表面生成裂纹。在机床上一次安装后齿轮轴先车削,后用旋转滚压头工具深滚压。

加工实例12:空心轴材料拉伸强度:110N/mm2。采用深滚压加工可以最大限度减少凹裂,提高它的抗疲劳强度延长它的工作寿命。

加工实例13:飞机零件深滚压,深滚压可抑制裂纹提高零件强度。深滚压部位是此零件的槽和入口部位处可切换不同工具如图进行深滚压。

加工实例14:飞机零件发动机螺栓杆部要求抗疲劳延长寿命。加工时间28秒,效果:可达到要求寿命。

滚压工具除用于滚压、深滚压的多种带滚轮,滚珠工具外,在内孔、管内壁等加工也可用前端是切刮刀具后端是滚压刀具的复合工具。

经前端的切刮刀具的加工可减少管孔的直径、圆度(如有椭圆度、多角度等)、扭曲度、波纹度(可校正0.5波峰、200-600波长)、直线度(不直度减少到2mm/m以下)等方面的误差,提高孔形状精度。具体加工时,应注意考虑被加工材料的刚度、硬度、表面缺陷方面的影响而采取相应措施。

切刮工艺优点:缩短工序时间、适应的加工范围大、摩擦导向部件易更换、易调节,可提高孔形状精度。粗糙度可达到Ra=0.2µ,精度达到IT8-IT9,直线度可达2mm/m以内(也可按客户要求)。可加工孔径范围为:20-600mm。长度范围为0.3-18m。按不同加工要求选择2刃、3刃、多刃切刮刀头。ECOROLL公司具有控制校正多种形状误差加工出尺寸和形状精度高的系统。

切刮后滚光工艺的特点:可进一步降低粗糙度、加工表面没有裂纹、滚光后的微细的纹路有利于形成耐磨减少摩擦力的保护性润滑油膜。

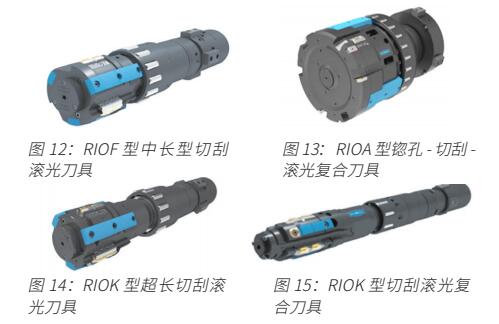

图12为RIOF型复合刀具适冷拔钢中等长度内径的切刮滚光。可加工孔径Ф30-500mm,长度:0.4-4.5m,切削速度:300m/mim,进给量:3-5mm/rev。

图13为RIOA型锪孔-切刮-滚光复合刀具。它的切削深度可达9mm,适热轧钢内径加工,可加工直径Ф63-500mm,长度:0.5-4m。切削速度:150-180m/min,进给量:1.2-1.8mm/rev。

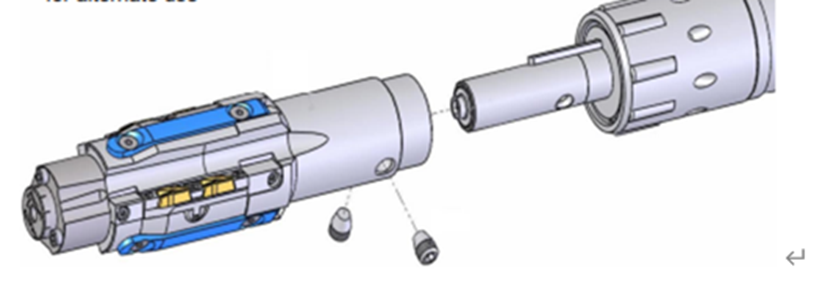

图 16: 复合切刮滚光刀头装拆方便

图14为加工冷拔结构钢的RIOK型超长管切刮滚光复合刀具,可加工直径Ф70-500mm,长度:4-10m以上,切削速度:300m/min,进给量:3-5mm/rev。

图15为RIOK型小径切刮滚光复合刀具。适冷拔钢管加工,可加工直径范围:Ф30-60,长度:1.4-4m,切削速度200-300mm/m。切刮刀片调整方便:尺寸可控,一次调整后可保证以后加工其他管获得同一直径。

切刮—滚光复合刀头,较小直径加工时可在机床上更换刀片,通过准备一个备用的切刮刀头可减少停机时间(图16)。滚压加工方法简单、经济、高效,优点很多,效果突出,很多情况下可以取代精车、精镗、铰孔、精铣、磨削。由于能够提高表面耐磨、抗疲劳等机械物理性能还可替代喷丸强化、氮化等表面强化工艺,质量好、效率高、成本低。

作者:章宗城,尚亚国际贸易公司

来源:荣格-《国际金属加工商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。