荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

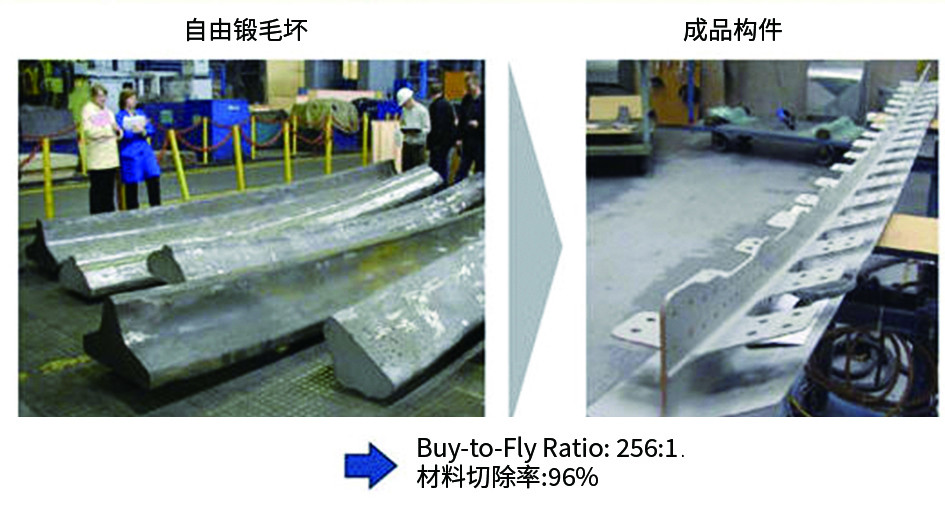

飞机整体中、大型整体结构件是一种薄壁多腔的复杂构件,构件由整块的毛坯加工而成,材料的切除量特别大。通常,坯件90%以上的材料要变成切屑。因此采用高效、高生产率的切削工具有特别重要的意义。为了减轻飞机的重量、节省燃料和提升运力,1976年,飞机工业开始采用大型铝合金整体结构件来代替由许多单个零件装配而成的构件,以减轻构件重量。其基本思想是,将整块轧制板材或锻造坯料铣削成各种用途的构件(图1),一方面整体构件可以显著减轻构件重量,由此降低飞机的燃料消耗,减少二氧化碳的排放;另一方面可减少切削作业量、大大减少装配件库存、缩短物料流和缩短工艺流程时间。

图 1:波音 787-8:上翼条(注:Buy-to-Fly Ratio,指的是制造一个零件的毛坯材料重量与最终成品件的材料重量的比率,表示材料的利用率。如果 BTF 的比率越高,意味着零部件生产成本越高。)

飞机中、大型整体结构件高的材料切除量

中、大型整体结构件是一种功能集成、形状复杂、薄壁多腔和结构精细的构件,槽壁和槽腔底部的厚度都很小,一般在0.5-2mm的范围内,在加工时,工件需要切除掉超过90%多的材料,加工余量特别大,加工费用要占到整个生产费用的90%或更高些。例如,一个大型构件翼肋(Fluegelrippe,Wing Rib),坯件尺寸5563×1669×190 mm,重4123kg,加工成成品后其重量仅为112.7kg,材料切除量达到97.2%。又如C型框架(C-Frame)(5800 ×1600×100)材料切除量达97.5% ,A型框架(A-shape Frame)(900×500×52)材料切除量达94.8%。

面对很大材料切除量的铝合金整体构件,需要采用较高的切削速度、较大的切削深度和较高的进给速度,进行粗加工(表1),以便缩短加工时间。目前,普遍采用高效切削工艺(High Performance Cutting,HPC),大余量切削工艺(Hochvolumenzerspanung)来实现整体结构件的高生产率加工。

提高材料切除率

由于飞机整体构件的材料切除量很大,必须采用高材料切除率的切削工艺,目前,普遍采用的是高效铣削——大余量切削工艺。为了能够比较铣削工艺的效率和经济性,应考虑以“背吃刀量”、“侧吃刀量”和“进给速度”的乘积,也就是利用被称为材料切除率“Qw”的数值来衡量粗加工效率的高低。材料切除率Qw=ae aP vf [cm3/min] ,式中: vf=fzzn。

图 2:由铝合金 7075 制成的宽体飞机翼肋,尺寸为 3600×600×100 mm,坯件重 600kg 加工后成品仅重 30kg,材料切除率达到95 %。壁厚在 1.6-4mm 之间(图片来源:玛帕公司)。

表 1:大余量切削(High Volume Machining)高效铣削 HPC 铝合金结构件的几个实例

从公式可以看出,进给速度vf是影响材料切除率特别重要的因素。在大余量铣削中,需要采用较高的切削速度和适度的每齿进给量(vc=dnπ, vf=fzzn),以提高进给速度来提高材料切除率。对于飞机结构件的加工,背吃刀量aP又是另一个重要的工艺参数,在刀具强度允许的情况下,应选择较大的进给速度和背吃刀量。

材料切除率(Qw)越大,切除工件加工余量的时间就越短。机床加工的时间越短,构件加工的成本就越低。因此,在加工时,应充分利用机床、刀具和刀夹等所提供的最佳条件,采用主轴功率、刀具强度和确保加工过程可靠所允许的最高工艺参数进行加工,达到最高材料切除率和最高的生产率。

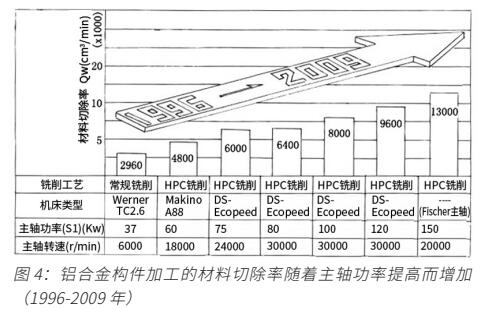

图 3:材料切除率取决于主轴的可支配功率

粗铣时,材料切除率往往会受到加工区可用于铣削的功率的限制(图3),因此,提高主轴的功率是进一步提高材料切除率的前提条件。诸如Fischer和GMN等著名电主轴生产厂家,为不断提高铝合金整体结构件加工的材料切除率,相继开发并为机床不断提供了大功率和高转矩的电主轴。以DST公司的ECOSPEED系列加工中心为例,从时序看,1999年首台ECOSPEED加工中心的主轴功率为75kW(主轴由GMN公司制造),2001年为80kW,2007年主轴功率更新为100kW,到2007年底主轴功率又提升到120kW。而Fischer公司在2008年推出一款输出功率为150kW (S1)的电主轴,不断提高的主轴功率旨在提高材料的切除率。图4所示记录了从1996年至2009年的13年间,机床主轴功率和相应材料切除率的发展情况。为提高加工铝合金构件的材料切除率,机床主轴功率从37kW增大到150 kW,使材料切除率相应从2960cm3/min增加到13000cm3/min,提高了4.4倍。

从上面的叙述可以看出,提高主轴功率是提高材料切除率(生产率)的一个关键因素。为了进一步提高主轴的可支配功率,主轴和变频器制造厂商开发了机电一体化系统(主轴和变频器),以通过主轴-变频器技术,来充分利用电主轴理论上可支配的功率潜力,进一步提高铝合金的材料切除率。例如,DST公司的Ecospeed F高效加工中心其主轴功率为120kW (S1),转速30000r/min,加工铝合金时的材料切除率为9600cm3/min。当该机床采用FC71变频器后进行试验时,结果其连续运行的功率(S1)提高到140 kW, 相应的材料切除率则提高到13000cm3/min,由此生产率提高了35.4%。通过采用高端变频器提高主轴功率,从而提高材料切除率的例子还有很多,如通过采用Aradex公司的VECTODRIVE 主轴变频器,一个100kW的同步电主轴,其材料切除率可以达到12500cm3/min。Fischer公司的电主轴MFW-2320/30, 功率(S1)100kW,采用公司自己开发的变频器,加工时材料切除率达到了12000cm3/min。从这些实例可以看出,当电主轴采用高端变频器后其材料切除率(生产率)普遍提高了30-40 % 。

提高单位功率的材料切除率

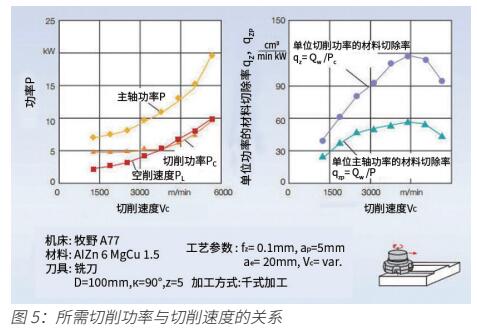

材料切除率Qw除以切削功率PC,就得到单位切削功率的材料切除率Qspz= Qw/Pc [cm3/min kW] ,式中:Qw=材料切除率 [cm3/min],PC=切削功率 [kW]。Qspz这个概念,是表示机床主轴的单位切削功率每分钟所切下的材料,引入这一概念,让人关注到,应该力求以最少的功耗来获得最大的材料切除率,以获得最大的经济效益。因此,加工时,应充分利用机床的最大功率,并以单位切削功率最大材料切除率的切削速度进行加工。

从关系式(2)可以看出,如果在相同切削功率的情况下,“Qspz”值越大,则表示刀具的切削效率就越高。另外,如果在较低的功耗下达到相同的“Qspz”,不仅表现出高的能源生产率,也因切削力较小,而有利于机床运行的平稳。

随着切削速度的提高,由此也提高了主轴转速,主轴空转时的功率损耗也随之增加。这样,在高转速时使主轴可供支配的功率降低。因此,在速度最高的时候,往往不会获得最大的材料切除率。根据德国CERTIZIT、WNT 和KOMET公司的资料,在3100m/min 至 4700m/min 的范围内单位功率的材料切除率会达到最大值。在日本牧野(Makino)公司的机床上所进行的试验,也获得了相同的结果(图5)。

采用高效刀具是提高材料切除率的重要途径

对于高达95%材料切除量的结构部件,加工时需要有很高的材料切除率,因此,选择合适的加工刀具是降低整体结构件制造成本的一个关键因素。

对于这样的大余量切削,主要是要通过大的切削深度和高的进给速度来提高材料切除率,而采用很高的进给速度会导致在刀具上产生很高的热负荷和机械负荷。而由于越来越复杂的几何形状和较深槽腔,越来越多地使用悬臂刀具,这又带来不稳定的切削条件,并可能会引发振动。针对这样的加工条件,根据槽腔的大小来选择不同的刀具(图6)。常见的是具有波形刃的高效粗铣刀(图7)及精加工铣刀。

这里以德国玛帕集团Miller刀具公司的整体硬质合金波形刃铣刀(OptiMill-SPM-Rough)为例来说明这种铣刀的特点。首先,其特点是具有螺旋波形切削刃,加工时会产生短而打卷的切屑。排屑槽经抛光处理,加上刀具设有内冷却液通道,使得这类切屑能够很轻易地排除掉。此外,这种螺旋波形刃几何形状还有利于切削力的分配,降低径向力,提高轴向力,改善了悬臂刀具的受力情况,而较大的刀刃前角则减小了切削力,由于切削刃经倒圆处理,可避免切削刀刃的微破裂,另外,铣刀有一个锥形的颈部,特别抗弯曲。由此铣刀可承受高的负载和具有高的稳定性,从而有利于提高每齿进给量。该铣刀的端面刀刃特别适合于铣削槽腔,在切入工件时能减少传入工件的热量。

这种铣刀与直刃铣刀相比,加工时可明显降低功耗。过去,玛帕公司专门为加工铝合金结构件开发的OptiMill-SPM立铣刀,切削刃长度仅是铣刀直径的60%,而新的Optimill-SPM-Rough可以实现更高的吃刀深度。如一个直径为25mm的整OptiMill-SPM-Rough的加工实例,侧吃刀量ae为15 mm,背吃刀量ap达到37.5 mm,在进给速度为13m/min时,材料切除率达到了7300cm3/min。

在德国,SGS Tool公司的3刃粗铣刀S-CARB APR也是一款整体硬质合金波形刃铣刀,涂有TiB2-Titandiborid(二硼化钛)涂层,刀具耐用度较高。在加工铝合金整体构件时具有很高的切削效率。

现代高效加工设备是提高生产率的关键

在整个加工链中,机床本身对铝合金构件加工可能达到的最大材料切除率有着重大的影响。一些公司针对铝合金中、大型结构件的加工而设计有专门的加工中心,这些机床普遍具有很高的动态性能和极高的工作可靠性。例如德国的Handtmann公司双摆主轴头的卧式加工中心HBZ AeroCell(采用Fischer公司的110kW的高速主轴,在2017年,该加工中心转为Bavius技术公司经营(图8)、Zimmermann公司双摆主轴头的龙门式机床、瑞士斯达拉格集团的Ecospeed高速加工中心和DMG MORI公司的DMF立柱移动式系列机床等都是加工飞机中、大型铝合金整体构件的重要设备。

这类机床的共同特点是装有大功率和高转速的主轴,这是确保在很短的时间内切除更多材料余量的重要前提。这些机床另一个特点是均采用卧式加工方式,这为顺畅排除大量切屑创造了有利条件。而切屑的顺利排除是确保加工过程可靠进行的一个重要因素。这里要重点介绍的是瑞士斯达拉格集团的Ecospeed结构系列加工中心,该机床采用了由3杆并联运动机构驱动的Sprint Z3主轴头(图9)。机床采用卧式主轴布局、立式托板配置。这种混合结构机床能使并联运动结构的高刚度、高动态与串联运动结构可扩大加工空间结合在一起,而这种五轴加工中心把能实现3个自由度的并联运动机构(Sprint Z3)作为飞机结构件高效加工机床的主体。

Ecospeed系列加工中心有两种模式:一种是立柱移动式,用于大型结构件的加工;另一种是立柱固定式(Ecospeed F2060),用于中等尺寸结构件的加工。该机床创新的Sprint Z3主轴头,配置在立柱上,加工头在立柱上实现Y轴方向的移动。从图中可以看出,按1200配置的3杆(3个Z轴)并联运动机构,当3个杆等速移动时,主轴头沿Z轴方向运动;当3个杆进行联动时,主轴头可实现A轴和B轴摆动。该主轴头,由于较小的运动质量,因而具有极高的动态性能。目前,为实现5面加工,DST公司开发了一种直角铣头,可以像更换其它刀具一样装入Sprint Z3主轴头,从而扩大了空间锥体(>900),在Sprint Z3主轴头中借助于转矩电机集成的C轴使直角铣头实现360°无限旋转,进行五面加工,C轴作为NC轴由数控系统进行控制。这种混合结构的加工中心具有出色的加工效率,因而获得较广的应用。近几年来,在美国、和韩国相继采用了以斯达拉格集团的Ecospeed F2060加工中心为核心建成的铝合金结构件生产系统。

结语

当今,飞机铝合金整体中、大型构件的大余量加工,普遍采用高效加工工艺。机床配备大功率高速主轴,以卧式布局和立式托板配置,应用高效铣刀,并通过与刀夹、工艺参数和工件可靠夹紧等的相互协调和配合,以大幅度提高材料切除率、降低基本时间、生产流程时间和工艺过程的可靠性。

作者:李如松,原大连组合机床研究所

来源:荣格-《国际金属加工商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。