荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

焊接是一项古老的技术。五千年前,埃及人用它把铜水管连接在一起。几个世纪以来,随着经验丰富的焊工学会了通过观察材料和火焰颜色来优化工艺,这项据说逐渐发展成为一种融合各种金属的基本技术。在过去50年中,焊接技术取得很大的进步。这一发展的一个关键部分依赖于对工艺参数的光学传感,远远超出了我们眼睛所能感知的范围。

监测这些参数已经成为一项技术任务,其中光电探测器和摄像机记录焊接过程中的辐射。光谱测量以良好的时间或几何分辨率提供准确的温度。X射线和超声波方法可以对大块材料内部的深层特征进行后处理评估。

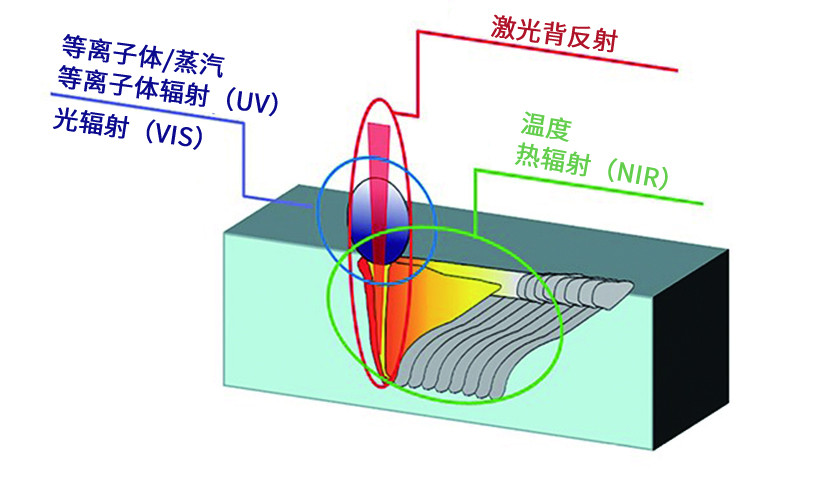

图1:在焊接过程中,许多物理参数可用于测量。为了支持在线过程控制,它们必须与过程结果(如焊接深度或气孔或飞溅物的出现)直接关联

与此同时,近几十年来,激光推动了焊接技术的进步越来越快。激光不仅以极高的精度将大量能量传输到连接材料,而且能够对焊接过程进行照明和观察。一些现代光学技术甚至可以在熔池内部进行观察。

关闭循环

开发焊接工艺一直是一项漫长的过程,涉及许多焊接样品的后处理分析。近年来,光学技术不断发展,通过在更短的时间内评估焊缝质量,有助于加快发展。这种能力提出了这样一个问题,即这些数据何时何地可以闭合回路,从而使焊接成为自动控制生产环境中的一个自动化过程。

德国亚琛的弗劳恩霍夫激光技术研究所的Peter Abels说:“实际上,我们已经做到了。在去年5月,Abels在AKL’22国际激光技术大会上主持了过程控制和数字化论坛,来自行业和学术界的专家在会上讨论了在线过程控制焊接的最新进展。”今天,有各种各样的传感器可以用来监测实际激光焊接前、焊接中和焊接后的连接过程。传感器提供了大量非常详细的数据。接下来的挑战是及时地了解数据,最好是在短时间内。

焊接的目的是连接两个部分。焊缝质量通常通过后处理分析(如X射线或计算机断层扫描)进行测试。除了这种无损检测方法外,还可以切割和蚀刻零件以评估工艺性能。显然,只有快速无损检测技术才能有助于闭环过程控制。Abels谈到,有几种方法正在开发中。

看见看不见的

几十年前,查看熔池内部似乎是不可想象的。但对于普雷茨特(Precitec)研发项目协调员Markus Kogel Hollacher来说,这是一项日常业务。这家德国工艺监控设备制造商多年来一直致力于开发一种使用光学相干断层扫描(OCT)测量焊接过程中小孔深度的方法。

Precitec的技术沿着焊接激光的路径发送宽带激光信号。该信号的一部分在焊接池的端部反射,并与激光头内部的参考信号进行比较。两个信号的干涉提供了锁孔深度。该技术无法穿透金属,但OCT信号可以通过熔池内的蒸汽(图1)。

OCT及时最初用于绘制人眼内部。当这项技术应用于焊接过程中,成像技术可以以微米精度测量小孔深度,并通过自动化和减少后处理测试来提高生产率。

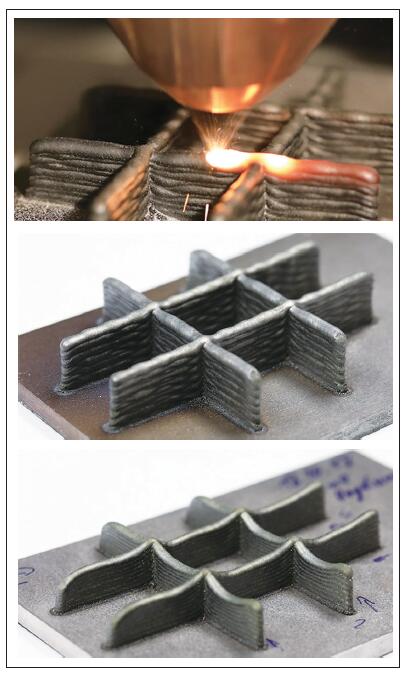

图2:激光材料沉积工艺(顶部)。如果没有OCT启用的过程控制,所有层将具有相同的高度(中间)。通过启用OCT控制,沉积系统可以改变每层的厚度以创建特殊形状(底部)

Precitec的一位客户将OCT过程控制应用于汽车座椅倾角调节器的制造。Kogel Hollacher说:“引入传感器的主要原因是为了减少后处理的无损检测,这导致系统在很短的时间内得到了回报。”在该生产系统中,由于OCT数据对焊接激光的主动控制,焊接深度的标准偏差降低了40%至50%。

对于另一家客户,Precitec使用OCT测量定向能量沉积增材制造过程中的层厚度。在这个过程中,金属粉末被吹到表面上并用激光束熔化。工程师根据传感器的数据,确定了粉末进给速度对层厚度的影响最大。Kogel Hollacher表示,由于OCT传感器实现了闭环回路,收集到的数据可以输入西门子控制系统以实现适应性建筑策略(图2)。

使用AI进行OK/NOK决策

Scansonic MI GmbH的产品负责人Michael Ungers使用成熟的基于摄像头的传感器技术与人工智能(AI)相结合,实现激光材料加工的质量控制自动化,并在激光钎焊获得了初步结果。

Ungers说:“我们有一个摄像头,可以观察激光加工的过程。在实际激光加工前、过程中和之后记录该区域的图像。此外,我们还训练了一个神经网络来识别这些图像中的气孔或飞溅等问题。”

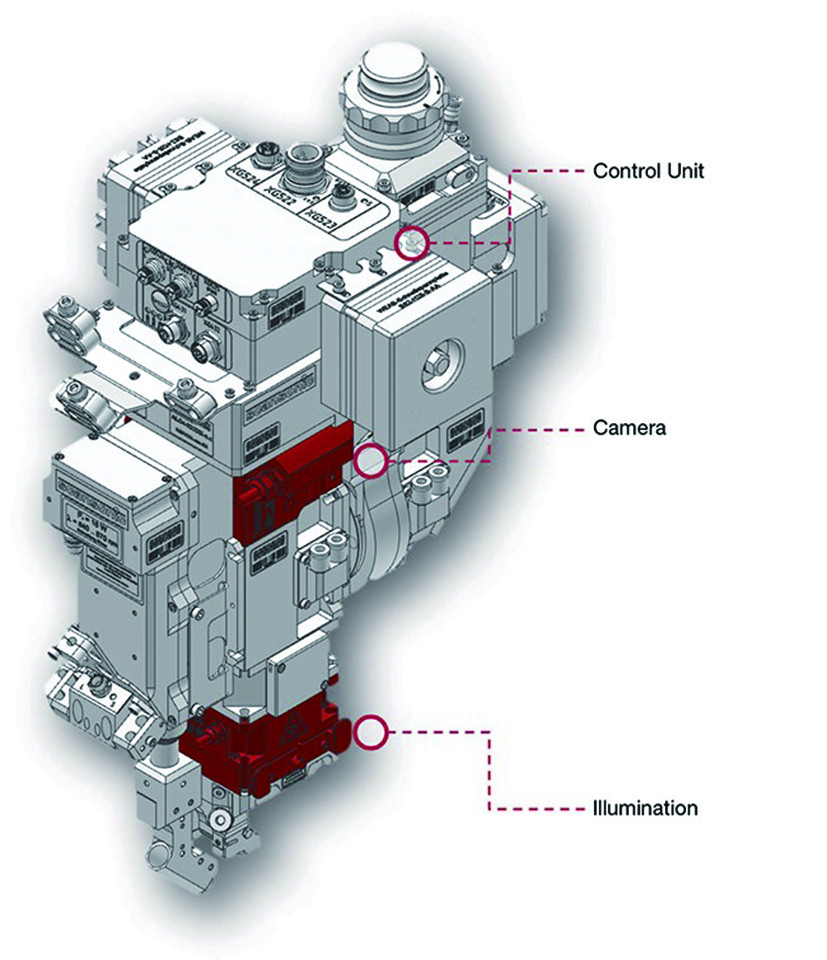

图3:Scansonic用于激光钎焊和焊接的ALO4工业激光头配有集成的过程监控系统,该系统具有照明、记录和控制元件。底部的玻璃盖保护镜片免受工业环境的污染。该系统的另一项任务是自动监测玻璃的状况

自2000年以来,Scansonic一直生产用于工业钎焊和焊接的光学器件,包括其ALO4激光头(图3)。该设备配备了一个过程监控系统,该系统可以捕捉钎焊过程的图像,并将其输入能够对气孔和飞溅物进行分类的神经网络。

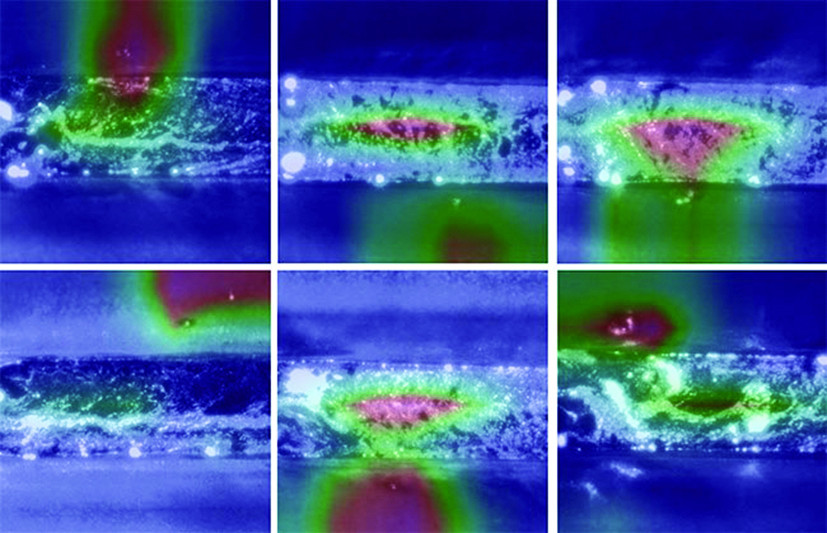

气孔和飞溅是钎焊过程质量的两个关键指标。它们的尺寸和编号用于对OK和NOK(非OK)零件进行分类。从过程图像和分类数据中,系统学会了对接缝缺陷进行分类。在初始训练之后,将AI的神经网络应用于其他样本并验证结果。当验证错误最小化时,培训结束(图4)。

图4:通过人工智能系统将感兴趣的区域映射到测试样本上,该系统被训练用于检测气孔和飞溅,这是衡量工业钎焊工艺质量的两个关键指标。该系统识别包含孔隙或飞溅物的图像,而不识别孔隙或飞溅本身。三列图像显示孔隙(顶部),三列显示飞溅物(底部)

“我们为一位使用激光钎焊汽车车顶接缝的客户培训了该系统。最终,AI的故障检测准确率高达98%。”Ungers说。在操作中,AI识别带有气孔或飞溅物的图像,然后将零件标记为OK或NOK。该系统几乎实时工作,能够在正常生产周期内进行质量评估,这是在线质量监控的关键要求。目前,该系统不分析工艺参数,但质量数据也可用于工艺控制。

“这仍然是未来的选择,”Ungers说,“通过将过程数据和图像数据相结合,人工智能将成为一种强大的工具,不仅可以检查质量还可以进一步了解需要调整哪些参数才能最终获得高质量和稳定的生产质量。”

倾听流程

另一种不太严格的过程监控视觉方法,是通过使用光电探测器来大大扩展人类的另一种感官:听觉。经验丰富的焊工可以通过声音辨别出焊接过程中的问题迹象。但是人类的听力被限制在大约10到15kHz。物理学家兼声音工程师Balthasar Fischer发明了一种光学麦克风,该麦克风可以检测高达数兆赫的声音,从而检测焊接过程中的变化,就像复杂的光学传感器一样。

感兴趣的声音来自熔池。在焊接过程中,材料的温度发生剧烈变化,材料蒸发并喷出。焊接过程成为在空气中传输的宽带超声波的来源。当一个人单独用耳朵听焊接过程时,可以听到一小部分这种声音。

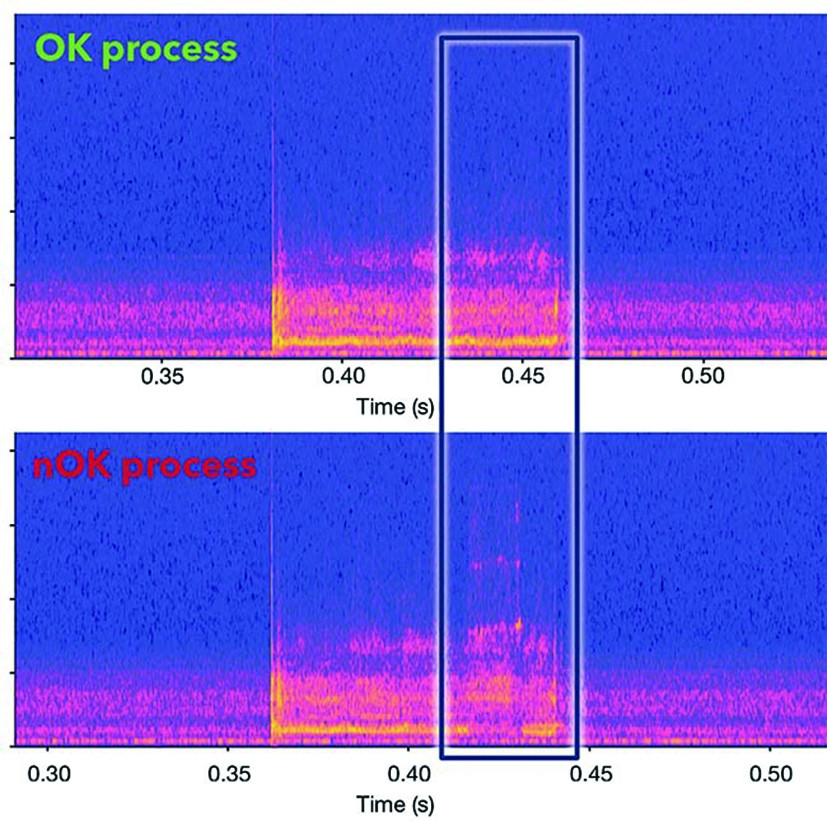

图5:XARION的光学麦克风记录焊接过程的声波频谱,从而能够将焊缝分类为OK(顶部)或非OK(底部)。光谱还可以区分一些失效机制。在底部图像中,受污染的板材表面导致焊接失败

Fischer的麦克风可以记录从10 Hz到2 MHz的声音信号。该技术不是基于压电效应,而是测量声波在微小法布里-珀罗干涉仪腔内产生的空气密度的微小变化。这种干涉仪由两块半反射镜组成,光波在反射镜之间来回传播。由于声波的光路长度随声音引起的空气密度变化而变化,因此其干扰信号也随之变化,这一原理与频率无关。以2MHz的24位分辨率测量和数字化干扰信号。短时傅里叶变换每秒可提供约32000个声波频谱。探头体积小,易于在工艺区附近集成。

激光声学公司XARION利用了小型非接触式麦克风的概念,对其进行了广泛的应用测试,包括点焊无损检测的自动化。在AKL’22的过程控制和数字化论坛上,XARION的Wolfgang Rohringer报告了该技术的测试使用情况,该技术可以监测几十平方厘米金属板上的数百条单独焊缝。

在他展示的频谱图中(图5),焊缝的声学特征清楚表明了每条焊缝的成功(OK)或失败(NOK)。事实上,他们用不同的声学特征识别了故障类型,如激光错位或表面污染。在演讲时,XARION正在进行基于AI的谱图评估。尽管原始声学数据流相当小,但这种类型的评估可能面临类似于光学方法的挑战,需要处理的数据速率非常大(约为32 MB/s)。

数字世界中的过程控制

新的传感器和数据处理方法改进了对焊接操作的监控,并为新的过程控制策略打开了大门。但对于闭环过程控制,还存在两个挑战。

首先,系统开发人员必须确定哪些过程参数(输入)决定了过程的结果(输出)。如果输入和输出参数都可以在线测量,那么可以关闭控制回路。第二,必须实时执行监控、反馈和过程控制。越来越强大的计算机能够足够快速地处理传感器数据,以对输入参数进行必要的更改,从而将输出参数保持在期望的范围内。AI有助于帮助技术人员正确调整适当的输入参数。

在一个简单的例子中,OCT记录工艺结果,例如增材制造中的层厚度。然后,该数据可用于控制粉末进给速率的输入参数。这将关闭控制回路,并且可以在操作过程中修改过程,以将实际输出参数(特定零件的几何形状)保持在定义的公差范围内。

Abels表示:不同的过程需要不同的控制参数,但闭环焊接过程控制的道路是明确的。除了更好的质量,我们还将在数字世界中看到深远的影响。

数字化已经对钣金成形产生了巨大影响。例如,当德国宝马工厂的钣金冲压机需要更大的压力来弯曲某个零件时,它可以将信息传输到巴西的冲压机,该冲压机加工同一批钣金。在数字工厂中,来自一台机器的过程数据可用于在完全不同的位置优化过程。这些数据还可用于预测何时建议维护。

作者:Andreas Thoss(Photonics Media特约编辑)

来源:荣格-《国际工业激光商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。