荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

如何设计一条全新的装配线,并继续将其占地面积再减少四分之一?又如何在日后进一步提高这条高度整合的生产线的效率?加拿大自动化专家Eclipse从倍福的XTS磁驱柔性输送系统中找到了答案。

总部位于加拿大安大略省剑桥市的Eclipse Automation公司成立于2001年,专注提供自动化系统定制服务。Eclipse公司总经理Jeff Werner说道。“我们对包括人工智能、远程培训、基于虚拟现实的维护系统在内的各种新兴技术以及所有能够提升精度和灵活性的组件进行了测试。经过对多家供应商提供的系统进行大量测试和分析后,我们发现了一项特别重要的技术,那就是线性输送系统。”

最近,Eclipse为一家使用倍福XTS磁驱柔性输送系统组装汽车变速泵的客户成功升级了一套系统。客户曾要求用第一套系统来取代几台旧设备。当时,这些设备无法达到这种大批量制造产品所需的产能和质量标准,Eclipse公司软件设计主管Matthew Kelly表示,以前的设备使用的是旋转分度工作台及类似的部件。每个工位仅负责一道工序,如果有任何一个工位出现故障,就会影响到整条生产线。

Eclipse的定制解决方案不仅要提升生产线性能,还要尽量减少其占地面积。“工厂空间总是很宝贵的,但客户的装配和加工设备一体化程度非常高。当我们提议使用这套系统时,客户和我们说,‘我们喜欢这个方案,但需要把它的体积占地面积缩小25%’。我们当时不知道这是否可行。”Jeff Werner说道。

经现场验证的初始机器设计

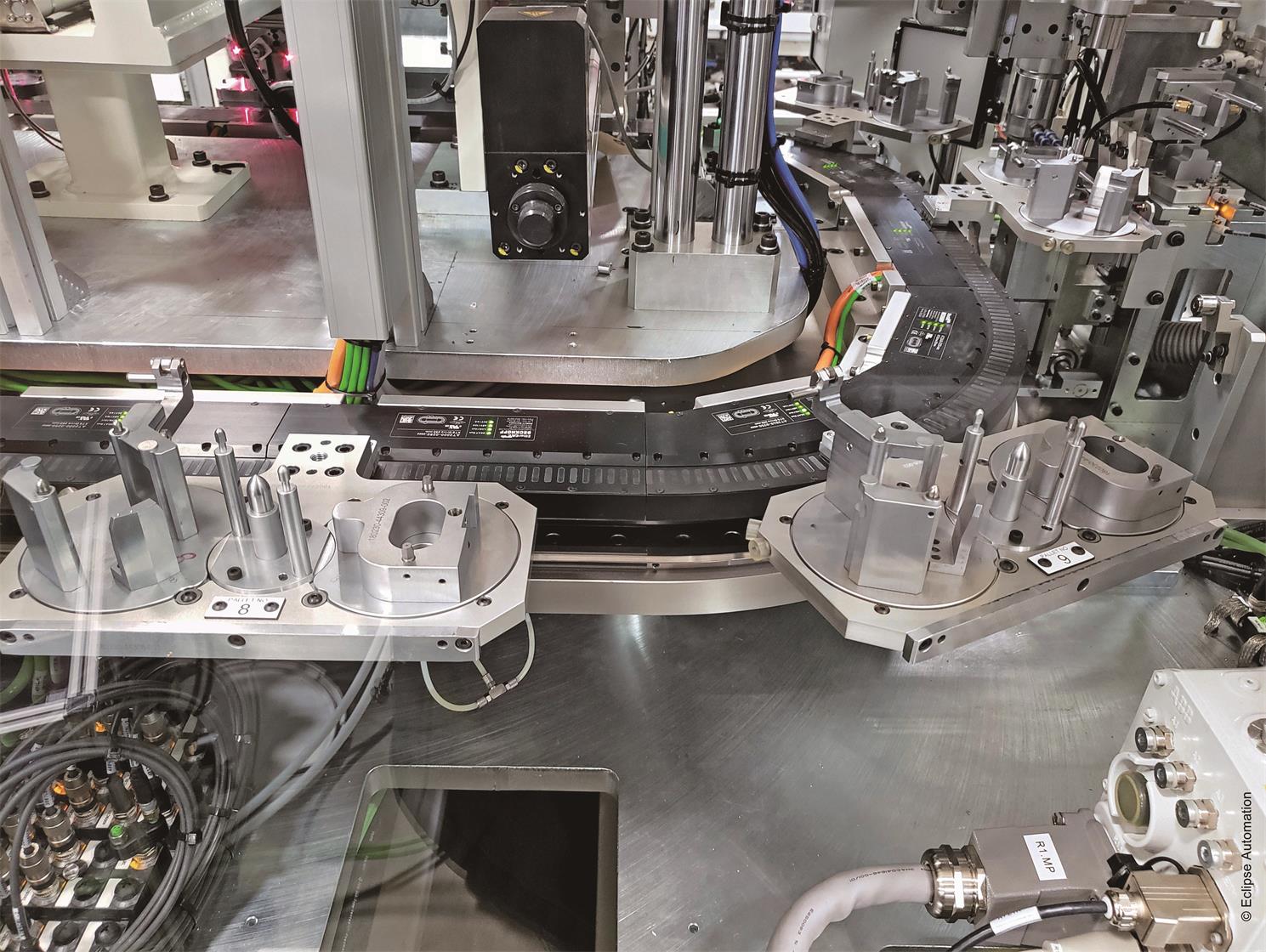

基于XTS系统的装配线具有四个独立的单元,共有50多个工位,用于压合、焊接、拧紧螺丝、用LVDT位移传感器检测平面度、点胶、等离子处理、泄漏检测等。很多工位需要与机器人精确同步。在前三个设备单元中,操作人员将泵放在与XTS动子连接的托盘上。第一个单元中的 XTS 系统长12米,有18个动子;第二个单元中的XTS系统长6米,有12个动子;第三个单元中的XTS系统长10米,有18个动子。经过仔细计算的托盘间距实现了微米级的定位。当所有装配过程完成后,操作人员将泵移到下一个单元。第三个单元上的小型输送机将泵移到第四个单元,在那里,机器人在两个GigE摄像机前升举起已装配完成的泵,进行最后的视觉检查,然后将泵放在输送机上送出。

“XTS系统能够高速、高精度地将产品从一个工位转到另一个工位,如果加工过程中有任何一个环节出现问题,我们可以直接将工件移到其它工位,并简单地将有问题的工件移走即可。”Matthew Kelly解释道。

对提高生产效率提出新要求

第一台Eclipse装配设备超出了预期,至今仍在使用。2019年12月,这家汽车供应商要购买第二台设备,并提出了新的挑战:它需要在同一个系统上制造两种类型的泵。这些泵的尺寸各不相同,并且用于不同的汽车品牌。这给之前设计的托盘带来了不小的挑战,更不用说这两种泵的一些装配顺序也不相同。为了保持高产能,不能让系统停机以清洗所有同类型的泵,然后进行漫长的转换。

Eclipse公司与倍福当地团队合作,借助EtherCAT的快速循环时间和XTS系统的灵活性打造了一个创新的解决方案。“系统允许操作人员快速释放并替换为另一种类型的托盘。新换的托盘有一个升序排列的ID号,系统会测量它的具体位置,以确定偏移量。我们将这些偏移量应用于每个托盘,并确保组件和零件在加工过程中完全对齐。因此,操作人员可以很轻松地装载A型零件,等待一个循环周期,然后装载B型零件,期间的停机时间短到可以忽略不计。”Jeff Werner说道。

此外,由于每个动子都可以作为一个单独的运动轴,无需像传统设计那样连接起来。这些动子可以根据需要在轨道上将工件自由移送到指定的加工步骤,即使两台泵的装配顺序不同。

通过Eclipse的创新设计,升级后的变速器泵装配系统可以实现每个零件20.2秒的规定周期时间,并达到了微米级的精度要求。自2021年初完成调试以来,系统每个班次大约能够生产1000个零件,分批生产A型零件和B型零件。托盘能够轻松拆卸和安装,再加上XTS系统能够实时自动确定动子ID,因此几乎消除了转换时间:将转换时间从1个多小时大幅缩减至仅1分钟。

供稿:倍福

来源:荣格-《智能制造纵横》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。