荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

据《智能制造八大投资热点市场规模预测》报告,2020年我国智能制造产值累计达到3万亿元,而在所有行业内,石化行业在智能制造发展方面较为领先,预计2022年石化行业智能制造市场规模有望达到千亿元级别。

中国石油化工股份有限公司九江分公司(简称九江石化)于1980年10月建成投产,是我国中部地区和长江流域的重点炼化企业、江西省唯一的大型石油化工企业,隶属于中国石化。

目前,该企业拥有原油一次加工能力1000万吨/年、综合加工能力800万吨/年的综合实力。其智能工厂建成以来,达成了设备自动化控制率95%,生产数据自动采集率95%以上,运行成本减少22.5%,能耗降低2%,软硬件国产化率95%等成果,有效提高了企业核心竞争力。

众所周知,像这类的流程工业企业在实现智能转型方面通常面临诸多挑战。本期中,让我们一同来看看他们在智能工厂建设方面的破冰之旅。

面临的行业复杂性

作为石化企业,九江石化具备错综复杂的行业特点。一是物料物性复杂性。石化生产涉及物料物性复杂,从原料、中间体、半成品到产品,以及各种溶剂、添加剂、催化剂、试剂等,多以气体和液体状态存在,而绝大多数的上述物料属于易燃、易爆、易挥发、毒性物质。

二是生产工艺复杂性。石化行业的生产工艺运行条件较为苛刻,如:石脑油制乙烯温度高达1100℃、深冷分离低至-100℃以下;高压聚乙烯聚合压力达到350MPa;在减压蒸馏、催化裂化、延迟焦化等很多加工过程中,物料温度若超过其自燃点,一旦操作失误或设备故障、失修,极易发生火灾爆炸事故。

三是生产装备复杂性。石化行业涉及炼油塔、罐区、换热设备、机泵、管线等众多类型的设备设施,且设备运行环境多为高温高压高腐蚀环境。生产过程中可能使用或产生强腐蚀性的酸、碱类物质,易对设备造成腐蚀。因此,在设备维修时需重点观测,对设备的抗腐蚀性、可靠性有严格要求。

四是环保及职业卫生的刚性约束。国家对安全生产、环境保护的要求日渐严格。生产操作环境和施工作业场所若存在工业噪声、高温、粉尘、射线等有害因素,极易造成人员急性中毒或受伤,人员长时间暴露在上述场所下,即便接触有害因素的剂量很低也可能导致慢性职业病的发生。

如何破冰,打造千万吨级绿色智能工厂?

特殊的行业性质赋予这家企业更严谨的智能化态度。“十二五”初期,九江石化发展相对落后,面对竞争激烈的外部环境和安全环保效益的双重压力,如何实现企业高质量发展是摆在九江石化面前亟待解决的重大课题。根据中国石化战略部署,公司提出了“建设千万吨级绿色智能一流炼化企业”的愿景目标,倾力培育“绿色低碳”“智能工厂”两大核心竞争优势。

九江石化在向“智”造迈进的每一步都掷地有声,从底层出发,从全局面考量,重视闭环,将安全健康放首位等。

1)搭建智能工厂总体框架

在石化企业典型信息化三层平台架构之上,构建了集中集成、数字炼厂和应急指挥等公共服务平台,系统集成及应用进一步完善,实现了“装置数字化、网络高速化、数据标准化、应用集成化、感知实时化”,形成了石化流程型企业面向数字化、网络化、智能化制造的基本框架1.0。

2)重塑生产运营指挥中枢

2014年,体现九江石化智能工厂核心理念的生产管控中心建成投用,实现了“经营优化、生产指挥、工艺操作、运行管理、专业支持、应急保障”六位一体的功能定位,生产运行由单装置操作、管控分离向系统化操作、管控一体转变,有效地支撑生产运行管理变革式提升。同时,水务分控中心、油品分控中心、动力分控中心、电力分控中心建成投用,形成“1+4”生产运营集中管控模式。

3)实现业务数据集中集成

为解决普遍存在的信息孤岛、业务孤岛等问题,在国内同行中率先建成生产运营企业级中央数据库(ODS)和企业服务总线(ESB),完成生产物料等40个模块和36类主数据的标准化,同时集成MES、LIMS、ERP等25个生产核心系统,为调度指挥、大数据分析、数字化炼厂平台等21个系统提供数据支撑,共享近100类业务数据,总量达1684万条,突破了此前普遍采用的“插管式”集成模式的限制。

4)提升流程管控智能优化

炼油全流程优化闭环管理,提升生产计划、流程模拟、生产调度与执行一体化联动优化功效,助推企业经济效益逐年稳步提升。建成原(料)油快评分析系统建模461个,涵盖14套装置40余种物料,是国内首家完整建立从原油到各装置物料物性分析模型的企业;虚拟制造系统建立21套装置机理模型,实现“实时仿真”“性能评估”“操作优化”“计划优化”等功能的19套主装置APC全覆盖,提高装置运行平稳率,主要工艺参数标准偏差平均可降低45%以上;基于稳态机理模型,在常减压装置投用国内首套炼油装置RTO,实现装置效益最大化,每小时增效2474元。

5)构建数字炼厂创新应用

通过正(逆)向建模,建成与物理空间完全一致的虚拟数字化炼厂,建有80余套单元模型,集成了4000余个工艺实时数据、1100余个采样点质量分析数据、600余个腐蚀监测点数据、1000余台主要设备实时数据、600余个机组及油泵监测测点数据、1900余个可燃气体检测仪数据、600个视频监控画面,可视化呈现装置人员定位、厂区综合安防、施工作业备案等虚拟场景,实现了企业级全场景覆盖、海量数据实时动态交互。

6)实现HSE管控实时可视

健全风险作业监管体系,通过施工作业线上提前备案、监控信息公开展示,实现“源头把关、过程控制、各方监督、闭环管理”,访问量累计达151万人次,录入备案信息22.6万余条。建立“集中接警、同时响应、专业处置、部门联动、快速反应、信息共享”的调度指挥模式,1900余个各类可燃/有毒有害气体检测、600余个视频监控集成联动,提高事故响应速度。建立敏捷环境监管体系,集成各类环境监测数据,实现环保管理可视化、一体化,异常情况及时处置、闭环管理。外排污染物实时监测数据在5个公共场所对外公开展示,主动接受社会监督。4G移动终端全天候监测装置四周及厂界空气VOCs及异味,形成数据轨迹图。

7)精益设备管理预知预防

初步构建设备预知维修管理体系,设备运行状态监测系统涵盖17套大机组、115台机泵,设置54个腐蚀探针、618个在线腐蚀测厚设施。实现全厂55个仪表机柜间温湿度、89套工控系统重要机柜温度、12692个DCS和961个SIS故障点的信息采集,并与DCS集中实时监控;电调自动化系统实现对全厂电气设备关键参数实时监控,35kV以上一次系统设备实现安全远程操作,劳动功效提升27.5%。

8)快捷质量管控联动实效

建设并提升LIMS/LES功能实现实验数据录入与分析过程无纸化移动,816个分析方法、结果计算与验证操作的程序化,分析检验、物料评价、仪器数据编码的标准化,确保过程数据完整可靠、质量管理与LIMS指标联动。在线分析仪表运行监控与管理系统实现439套在线分析仪运行全过程实时监控管理,支撑由分散管理向集中管控和专业化管理转变。

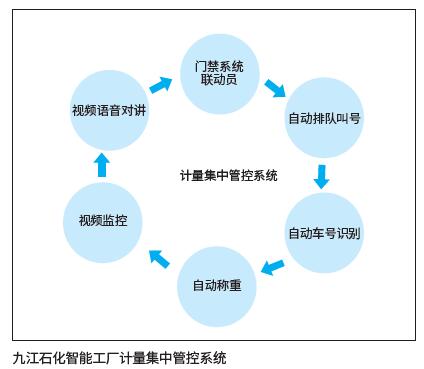

9)精准计量管理集成应用

以物料进出厂计量点无人值守、计量全过程监控为目标,构建“公路、铁路、管输”三位一体的计量集中管控模式,实现物料进出厂计量作业自动化、计量过程可视化、计量数据集成化、计量管理标准化,作业时间缩短三分之一,劳动用工减少近40%,风险防控能力明显增强。

10)推广生产运行及智能巡检

建设并推广4G智能巡检,实现12个生产运行单位全覆盖,配置巡检路线160条、巡检点1060个、巡检项目8136个。温振一体试点实现机泵测温测振数据自动录入,音视频升级试点实现跨业务、多场景信息交互,GPS平面定位实现实时位置及历史轨迹查询,与数字化平台、宇视平台进行集成展示。

11)实现精细物资管理和智能仓储

建设并整合物资采购桌面快捷办公系统和智能物资管理系统,将企业物资管理向供应商延伸,配置手持pad18个、手持打印机10个、货架标签8000个、地堆标签60个,实现对物资需求计划动态掌控及物资库存实物出入库、转储的全面管理和业务优化,与ERP、门禁、立体货架WMS等系统集成,实现信息快速、自动传输,达到缩短供应周期、提高保供的目标,并基于MES建立仓储模型,实现库存优化。

12)提升安全防护水平

针对生产区域主要安全因素和关键业务环节,实现人流、物流、车流的“三流”综合有效管控。人脸识别技术促进考勤管理精细化,与车辆排队功能联动消除人为干扰、提升提货速度,线上备案制实时有效掌控生产区人、车、物的出入情况,平面可视化工具实现生产区域人员分布实时监管,为防范和处置安全风险提供有力保障。

来源:荣格-《智能制造纵横》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。