荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

一、微流控技术及发展历程

微流控 (microfluidics) 是微米级别的, 即在10微米至100微米范围内的低维通道结构中, 加工处理或控制微小流体所涉及的精密科学和技术。它被广泛应用于药物制剂研发生产、高通量药物筛选分析、生物传感器制造等生命科研领域。因为可以在微米层次精准控制层流液滴及液体的分散及包覆效应,所以近年来在含药微粒的制备工艺中发挥着越来越重要的作用。特别是新冠疫情的爆发,使采用微流控设备和工艺制备的mRNA疫苗受到极大的关注和快速而广泛的普及和应用。

微流控技术的基本原理是发生在微米尺度的层流现象导致不同流体之间可以通过扩散而均匀混合。相比于传统制剂生产方法,微流控技术可以生产具有多种复杂组分和功能的含药微粒(纳米级活性物),且可通过控制液体连续相的流量和流速比来精确地控制粒径大小,具有均一性好、制剂结构可控等优势。

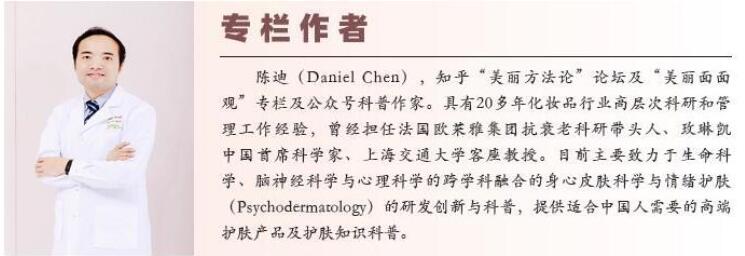

而微流控芯片技术,是利用微尺度流体的控制和操控技术,尤其特指亚微米结构的技术,又称其为芯片实验室(Lab-on-a-Chip)或微流控芯片技术,将化学、生物、药物分析过程的样品制备、反应、分离、检测等操作单元过程集成到一块微米尺度的芯片上的工艺技术。由于在生物、化学、医学等领域的巨大潜力,已经发展成为一个化学、生物、药学、流体、机械、电子材料等学的崭新交叉科学研究领域。

由于微米级的独特结构,流体在微流控芯片中显示和产生了与宏观尺度不同的特殊性能和创新应用场景。同时还有着使用样品及试剂量少、体积小巧、能耗低,且反应速度快、可大量平行并联处理等优点。

图片1 微流控芯片

图片来自网络

一般认为微流控技术的研究正式启动于上世纪90年代初,曼兹等人在研究电泳时第一次提出了μ-TAS概念;1995年,全球第一家微流控技术公司Caliper成立;从1995年全球第一家微流控技术公司的成立开始,微流控芯片正式开启了产业化道路,芯片的快速模板复制法PDMS、芯片的软光刻微阀/微泵被相继提出。

全球第一台微流控芯片商品化仪器在1999年被安捷伦公司和Galiper公司联合发布推广,被应用于生物分析和临床分析领域。在国外已经发展了十余年的微流控技术,直到了二十一世纪初才开始正式进入中国,伴随着体外诊断(IVD)产业在中国的逐步兴起,以及近三年来采用微流控技术生产的mRNA新冠疫苗的普及,微流控技术才逐步被人们熟知。

图片2 微流控技术的发展

图片来自网络

2001年业内著名杂志Lab on a Chip(芯片实验室)创刊;2002年“微流控芯片大规模集成”一文在国际顶尖学术期刊science上发表;2004年Business2.0杂志将该技术称之为“改变未来的七种技术之一”;2006年国际知名的Nature杂志推出相关专辑;到目前,国内诸多科学家正在这一领域做出显著成绩。

微流控技术的发展大致可以分为3个阶段:1990年-2000年第一阶段:微流控芯片最初被认为是化学分析平台,往往和“微全分析系统”概念一起使用。2000年-2006年第二阶段:学术界和产业界越来越清楚地意识到微流控芯片远超“微全分析系统”这一概念,是一种极其重要的生产平台。2006年至今第三阶段:2006年Nature 杂志发表一期题为“芯片实验室”的专辑,其编辑部的社评认为微流控可能成为“这一世纪的技术”。特别是mRNA新冠疫苗的普及,使得该技术的应用与发展日新月异。

图片3 微流控反应器

图片来自网络

二、微流控技术的特点

微流控技术20多年的研究过程已经证实,微流控器件可以实现高度重复和高通量的纳米颗粒制备和生产。微流控芯片可以操控微米尺度通道中的流体,被广泛应用于纳米技术领域。微流控芯片中的微反应器通常是管状结构,内部尺寸通常小于一毫米,纳米颗粒的合成在并联组合的微反应器中进行。微流控芯片通常用高分子聚合物,如PDMS或玻璃制成。多篇发表文献已经表明,使用微流控装置可大幅度提高反应得率,实现粒径的均一化和控制形状分布。

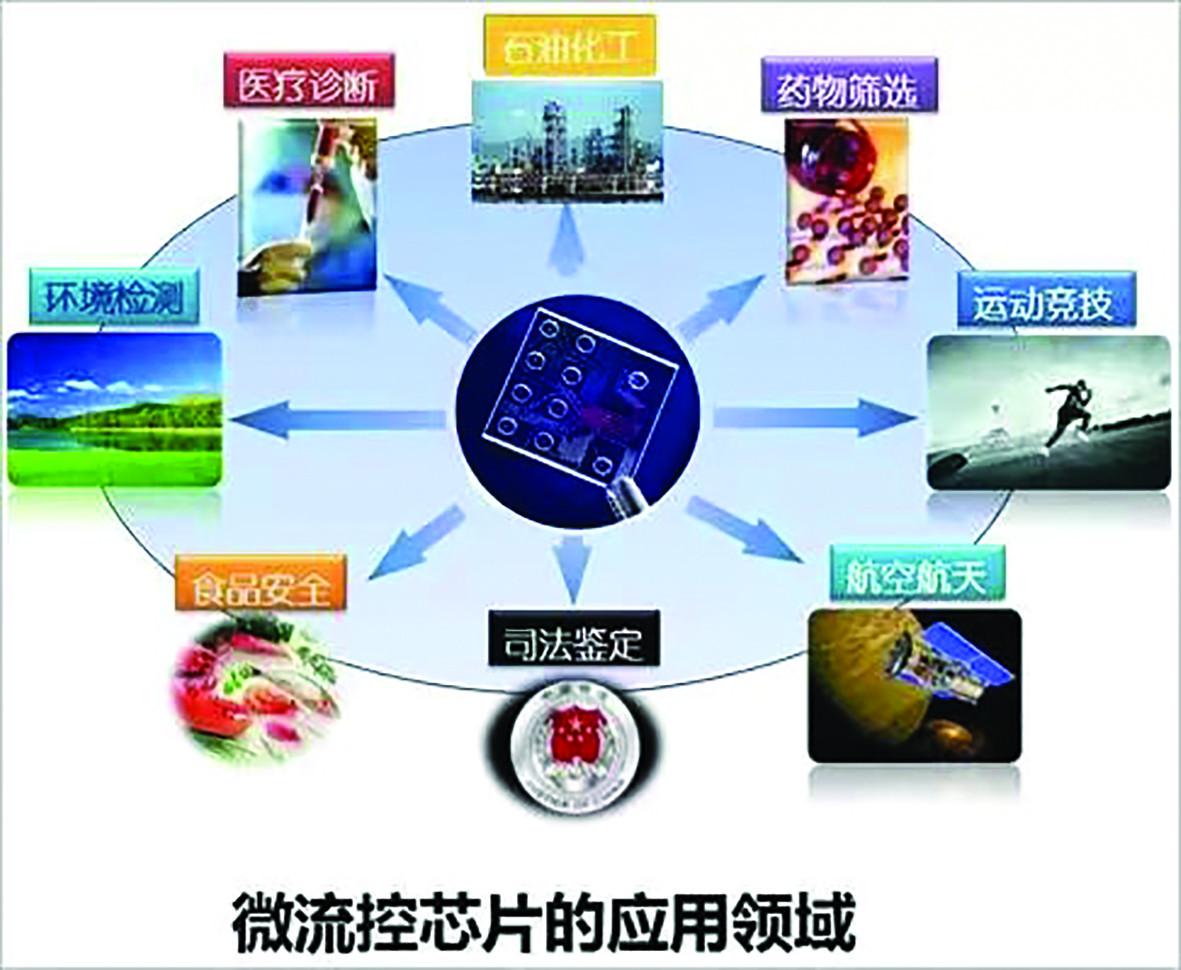

图片4 微流控芯片的应用领域

图片来自网络

层流特点:微流控芯片中通道尺寸小(10-1000μm),流体流速小,因此,一般认为微流控芯片中流体的流动具有低雷诺数的特点,属于层流流动。

迪恩流特点:在弯曲通道中,由于曲率的存在,流体经过弯道时,离心力和径向压力梯度的不平衡致使流道中心线处流体向外流动,封闭流道中为了满足质量守恒,靠近外壁面处流体将沿着流道在上下底面回流,于是在垂直主流动方向上产生了两个旋转方向相反的涡,该现象被称为迪恩(Dean)流或二次流。但一些特殊的直通道结构在低雷诺数下也能诱导该现象的发生。

三、微流控技术的应用领域

细胞、液滴与微粒:自上个世纪90年代,微流控技术以其众多的特点和优势逐渐成为细胞研究领域的重要工具手段。在微流控芯片上,精确设计的微通道可以将化学和生物等领域涉及的样品制备、反应、分离、检测,以及细胞培养、分选、裂解、分析等操作集成到一块很小的芯片上,实现多种功能。由于微通道中流体具有的惯性迁移与迪恩流的独特现象,一些研究人员已将其应用到血液中癌细胞的分离、微藻的聚焦与分离、液滴的生成等广泛的场景与领域。

生物医药:近年来,微流控技术在生物医药中的应用非常广泛。如器官芯片技术,及时诊断(POCT)技术,生化分析等。在医学检测中,有针对血液、尿液等体液以及其他分泌物的微流控技术检测分析。目前已有微流控芯片应用于新冠病毒核酸检测的报道。近年来,微流控装置和技术在LNP(脂质纳米颗粒)的制备中取得了应用,该技术的引入为RNA-LNP的生产提供了许多优势,包括精确控制LNP尺寸、高重现性、LNP处方的高通量优化以及提供连续的LNP生产过程。

将活性小分子化合物、蛋白大分子、疫苗、免疫治疗物及基因等药物包裹或吸附于功能化的纳米载体结构中形成纳米载药系统,可以调节释药速度,增加生物膜的透过性,改变在体内的分布,提高生物利用度等,以此来提高药物的安全性和有效性。纳米载药系统的表面性质和药物释放行为直接影响其在体内的生物活性。纳米载体的表面性质可影响体内药物输送过程中与生理物质相互作用及器官组织分布效果,而可控的药物释放行为则可有效调控药物在合适疾病发生部位以合适释放速率发挥最佳治疗效果,并减少正常器官的药物非特异性损伤或其他毒副作用。

目前,常用的纳米药物输送系统(脂质体、胶束、无机纳米粒和聚合物纳米粒等)通常采用宏观流体相互作用原理进行制备, 其制备工艺过程较繁琐且存在批次间结构差异,所得纳米粒的粒径分布不均一、分散性和重复性较差,对于化学药和基因药物的包载效率较低。造成此现象的主要原因在于纳米粒的形成过程涉及分子尺度的组装,而人为操作宏观液体混合很难达到精准控制。

而利用最新的微流控技术,对流体流速和流量的精确控制可以使不同时机引入的液体成分充分混合且高度均一有序,制备得到的纳米粒在粒子结构均一性、批次间可重复性和药物包载率等方面均表现出明显的优势,在诊疗一体化方向有良好的发展前景。

目前工业放大工艺多数采用微流控混合技术来制备LNP,通过将脂质与核酸分别溶解在水相和有机相后,将两相溶液注入制备系统的两条入口通道,一端是RNA的水溶液,一端是脂质的乙醇溶液,通过两相的快速混合,通过稀释乙醇相,脂质的溶解度降低,在混合溶液中逐渐析出凝固并形成脂质纳米粒,同时高效包载mRNA。再经过缓冲液膜包超滤或者透析除去残留的乙醇溶剂,中和缓冲液的pH值。通过改变流体注入速度和比率,可以控制脂质纳米颗粒的粒径分布。该方法相对简便快速,条件温和,同时容易实现生产放大。利用LNP辅助mRNA递送是当前全球热点的研究课题。特异性器官靶向和蛋白表达是基于LNP的RNA递送技术的基本优势,因此有望用于开发具有器官靶向特性的mRNA递送技术。目前,多种微流控装置已经被用于RNA、DNA、RNP(核糖核蛋白)等纳米递送平台的开发。

目前mRNA和脂质的混合是通过微流控系统来完成的,微流控过程工艺参数需要考虑总流速、压力、流速比例、芯片内部结构、温度等条件。将核酸与脂质分别溶解在水相和有机相后,纳米药物制备系统推动两相溶液通过特制芯片通道,完成纳米颗粒的合成;微流控脂质体制备技术不仅能很好地控制脂质体的尺寸均一性,而且脂质体尺寸大小、药物包封量等都可以通过改变各相流体的流动参数实现精确调控,具有显著优势。目前采用微流控技术产生脂质纳米颗粒, 将mRNA包裹在LNP 纳米颗粒中,再进入人体, 是FDA唯一批准上市的mRNA传递技术,并且已经在世界各地注射上亿剂的mRNA新冠疫苗中采用,其技术的安全性和有效性已经在这次全球的新冠疫情中得到验证。

脂质纳米微粒作为基因药物载体,用于全身药物递送,目前已进行大量深入的研究。其中,脂质纳米微粒(Lipid-based Nanoparticles,NP)药物载体,在进行基因药物递送时,为克服体内各种生理屏障,粒径需在100nm以下,这类NP的配方和组装极为重要。NP所递送的核酸主要包括DNA,siRNA,反义寡核苷酸。影响NP粒径的主要因素包括脂质的构成、脂质与核酸的比例,以及制备方法。迄今,安全有效的载体的研发一直是限制基因药物投放临床的瓶颈,NanoAssemblr微流控纳米医学微粒制造系统解决这类难题。

化学化工应用:化工技术的微型化成为一种新的趋势,由于微通道大的比表面积和换热面积,对于反应速度快、放热效应强的化学反应(如硝化反应),在微反应器中也能在近乎等温的条件下进行反应。利用微反应器的这些优势,可以使一些化学反应转化率大大提升,同时减少副产物,实现化学反应绿色化。例如,巴斯夫公司在微反应器中合成维生素前体时,产品收率可以从传统设备的25%提升到80%~85%。AMII等报道的氟化反应,产品转化率从15%提升到了90%。微流控技术在化工中主要应用有微混合器、微反应器、微换热、微分离、微分析等设备。

微流控技术虽然存在诸多优势,但其存在产能较低的缺点,单个微流控芯片的生产效率仅为0.1-10 ml/h,因此尚未广泛应用于工业中。就此问题,作者总结了近期的研究进展。通过并联多个单独的微流控芯片可以提高制剂产生效率,并联设备在微流控技工业化中起着重要作用,然而,将多个微流控芯片连接在同一设备中会改变流体动力学,包括水力阻力变化、泵压变化、产生气泡等。因此,必须专门设计可用于并联生产的微流控装置,以实现大规模生产稳定均一的药物制剂。

光电应用:通过多种物理场,如电场、磁场、激光等的作用,可以实现微流控芯片中的目标检测对象的分离。例如,通过融合微流控技术和光学、光电学等形成功能集成化和系统微型化的光学检测和微流分析系统。微机电光学系统通过利用微流控技术可以在芯片上构建波导、透镜、开关和滤波等光学元件,并实现交换、显示和存储等功能,这些新颖的微流控集成光学元器件将在未来的信息领域中得到应用。

通过微流控技术开发多种成分的临床规模纳米药物,最大的挑战是对产品合成量和一致性的逐步增长的严格要求。虽然纳米药物在临床前阶段已经取得了很大的进展,但是实现有效的临床表现才是最关键的问题。例如,把20克的小鼠量级药物输送扩大人体重量级别的药物输送的工艺放大问题,还有涉及多个典型治疗诊断步骤(例如,超声,离心,灭菌和冻干)的合成程序,这些程序的效率比较低,并且可能在大规模下产生一致性问题。从mRNA疫苗的普及过程来看,由于要求零下70度以下储存和运输的苛刻条件,严重限制了它在发展中国家和不发达的亚非拉国家的应用和推广。

众所周知,制药行业更新换代和适应新变化新技术的速度很慢。然而,随着微流体技术的不断进步,未来有可能会解决纳米药物从实验室到临床达到效果一致的问题,从而实现纳米医学产品的大规模商业化。此外,微流体技术、3D打印等支持技术的进步也许可以在未来帮助纳米医学行业实现廉价和标准化的流体装置,并为个性化医疗、药物生产和可穿戴技术等领域的新应用开辟了可能性。

在功效化妆品和医学美容领域,通过微流控技术也许可以实现更为突出的活性物包裹和透皮吸收,在美白祛斑、填充抗皱、甚至脱发生发方面都有着很大的应用潜力。在化妆品配方安全性方面,通过LNP微流控工艺技术,将极有可能帮助我们优化配方生产的精准工艺控制和配方的稳定性与安全性,提升化妆品配方的生物相容性,从而降低化妆品皮肤病和化妆品致敏性的发生概率。

来源:荣格-《国际个人护理品生产商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。