荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

选择什么样的注塑机才是合适的?速度快还是功能强大?它们的价格如何?人们试图通过比较产品数据来回答这些问题,但通常会感到失望。这是因为不同的制造商会在不同的条件下做出测量,规定的参数与其他厂家的参数就会产生很大差异,其结果就像拿苹果跟橘子比一样。除注塑量和速度外,填充时间和部件重量也是在选择注塑机时要考虑的关键因素。在下文,我们将介绍为什么我们看到的性能参数不一定是真实的性能表现,但是物理参数始终是物理参数的原因。

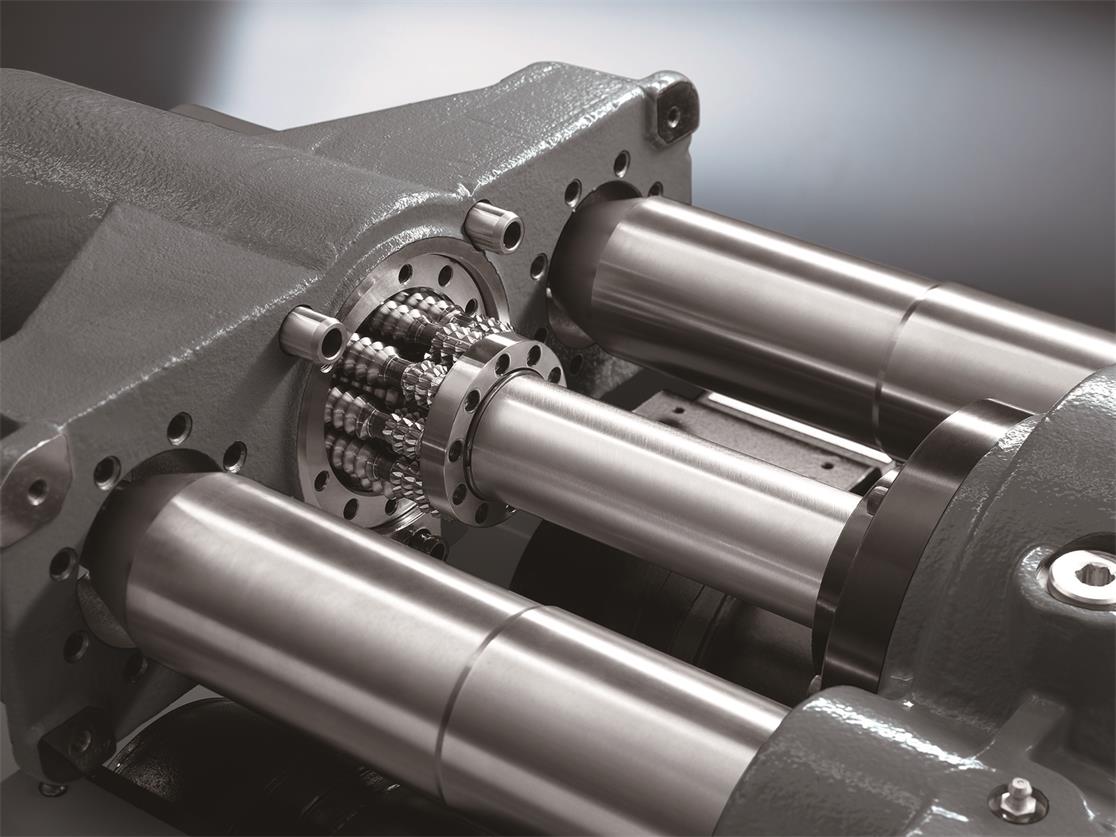

标题图 行星齿轮丝杆,作为直接驱动部件,非常精密耐用 ©阿博格(Arburg)

我们用司机举例来说明这是什么意思:假设有人想在休息日开车去阿尔卑斯。可以选择一辆功能强大的SUV,运动敞篷车,和一辆串联拖车。这两辆车的马力输出差不多都是 250 kW,也就是350马力。这两辆车中的哪一辆会以轻松的方式驶过阿尔卑斯山到达目的地,哪辆车在穿行各种通道时更有乐趣?司机应该把SUV装到拖车上,然后开着跑车到达目的地?还是反过来更好,这样就能在敞篷车里享受绵延弯曲的风景呢?每个人可能会以相同方式凭借直觉做出这个决定。

如果我们把这个类比放到注塑成型的成型过程世界里,答案就不是那么清晰了。一个原因在于,驱动技术和供应商发生了变化,越来越多的供应商来自机床行业。结果,某些情况下人们用线性单位mm/s规定注塑轴的注塑速度,而有些用体积单位cm3/s规定注塑轴的注塑速度。传统的产品数据会涉及到螺杆直径、注射量和注塑压力。认可的数值实际上是在满负载,2000巴的阻力和1 D 螺杆行程的条件下取得的数值。大多数(欧洲)模具和螺杆也适用这个机械负载。

比较注塑机的宣传册数据

技术数据表在脚注提到了“理论”空载速度,没有考虑压力因数或者保压时间限制,这两个数据无关紧要。不能由此推导出宣传册或控制系统屏幕上的理论值在注塑机实际操作中,是否足以真正地达到想要的注塑时间。例如,“理论”空载速度1000 mm/s只是表示:根据数据表,马达旋转得足够快;理论上,能够在整个丝杠行程中达到规定的速度——但是它没有考虑到模具内阻力,在模具里塑料不能“自由”流动。注塑速度越快,模腔内阻力以及由此产生的所需注塑压力就越高。此外,也不可能在全速情况下一直打到保压点,因为如果没有减速的话,模具会不可避免地完全过载。因此,这个数值在实际应用中从来没有达到过。

图1 圆形杯等薄壁制品是典型的高速应用产品,注塑时间短,这里带一个四腔测试模具(© 阿博格)

液压注塑装置与电动注塑装置之间的对比

现代液压注塑装置需要相对较小的注射压力分段,以便能够达到最大编程速度下使用全注塑压力(2000巴)。至少目前的数据表是来自这样的液压注塑装置的设计。对于快速和精密注塑,液压驱动注塑装置通常配备了一个伺服阀, 根据动态变化进行调节。电驱动的能源直接来自电源,利用储存的能量和峰值作用在注射和螺杆头上。此外,从商业角度来说,液压注射由于结构上的惯性质量,与电动机构相比没有优势。

固有惯性是机-电系统的另一个关键因素。为了驱动主轴组件、变速箱和伺服电机加速达到所需的最终速度,就需要克服这个因素。一般来说,为达到这个目的,必须至少占用50%的装机驱动功率和额定扭矩。伺服电机直接驱动机构的动力性主要依赖于机构设计。阿博格自主研发和生产一款用于Alldrive和Hidrive系列注塑机的行星滚柱丝杆传动机构,特别抗负载和耐用(标题图)。

在不迷失于技术细节的前提下,机械设计、结构原理以及以此为目标的设计在电动注射装置中发挥了关键作用。用这些注塑机实现的动力性和峰值性,对于注塑机价格和注塑成型工艺有重大影响。或者类似我们一开始提到的那个类比:一辆800公斤的运动跑车,需要拖着一辆拖车载有2.5吨的SUV的移动,那这个运动跑车绝对无法在3秒内从0加速到100公里/小时。

好事成三——不同的性能等级

根据填充时间,适合这些应用的注塑机大致可分为三类(表1)。大多数应用均是有技术要求的注塑件,填充时间为 0.3秒及以上。通常直接驱动的标准液压机的设计能满足此要求。

填充时间极短,小于0.1秒应用的注塑机更为小众,不是每个制造商都能提供。这些应用包括典型的消费品和电子行业中采用聚醚醚酮(PEEK)制造的薄壁高温组件。例如,智能手机的充电插头。

填充时间大约在0.1到0.3秒的传统应用是把聚烯烃加工成薄壁包装零件,比如杯子(图1),容器或螺套,流径与壁厚之比在100-300:1之间。

此类薄壁零件需要高动力性。因此,采用液压蓄能器技术的液压机至今在这一领域内应用广泛。但是,这个趋势也在朝着直接驱动的电动机或者混动高性能注塑机发展。类似于小麦从糠里面分离出来的原理,因为“高性能”这个术语有局域性,也有相对性。

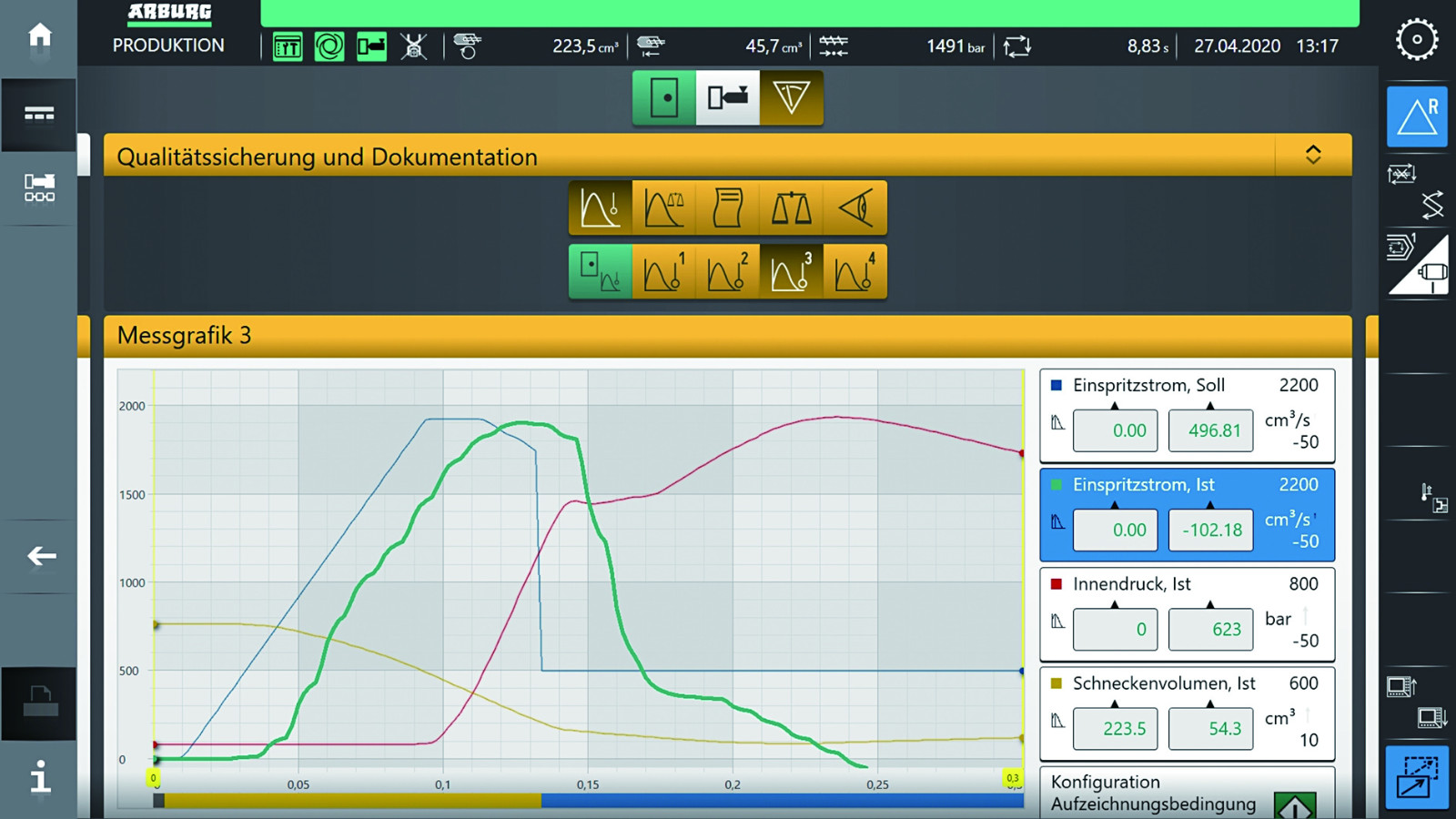

图2 在阿博格客户中心进行持续试验的Gestica是在生产500 ml 聚丙烯(PP)材质的膜内贴标的圆杯时的截图。注塑时间优化到0.13秒(图片底部的黄色进度条)(© 阿博格)

可达到的注射速度(以mm/s表示),是衡量一个注塑机性能特点的一个标志之一。实际上,mm/s的使用来自于机床行业,描述了一个轴的线性进给速率。在公里/小时的单位里,这个方法对于机动车最大可实现移动速度来说是一个合适的国际单位,但是不适合注塑机。两者的情况根本不同。这是因为注塑机的注塑量不是以毫米计算,而是以模具腔中的流体塑料熔体的形式以体积进行计算。这也是螺杆尺寸发挥作用的地方。

立体思维:螺杆尺寸的影响因素

同一个注塑机可以配备不同直径的螺杆。在相同的进给速率下,就会导致每单位时间的体积流量不相同。此外,欧洲的直径通常以5 mm为跨度,即 25,30,35 mm等。其他制造商更喜欢直径为28,32和46 mm的标准系列产品,所以,仅根据直线速度在工艺方面做出直接比较是没有意义的。

填充时间参数

在不同的实际应用中,最终相关的因素是每单位时间可注塑的塑料熔体的体积,即在材料凝固前,类似“蛋糕烘烤”固化的时间。这个填充过程取决于填充时间,填充模拟也可以此建立。

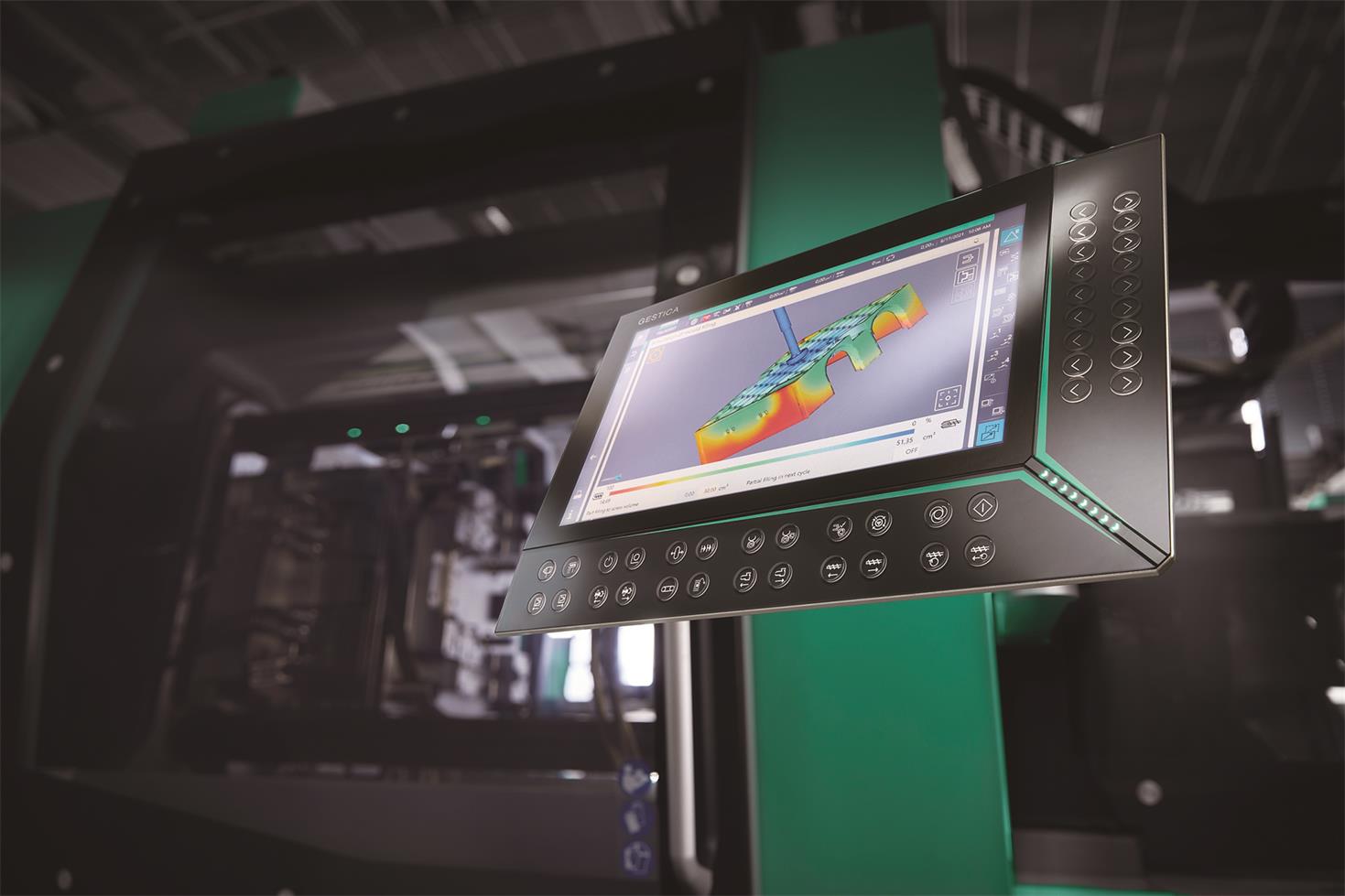

因此相关变量是每单位时间的注塑量,也叫作注塑流量(Q)。自从二十世纪七十年代末第一个控制系统问世以来,阿博格一直将相关注塑成型物理单位定义为注塑流量,用 cm3/s表示,并且已经把这个单位作为数据表参数使用了几十年。最近的一个里程碑事件是,2016年引入了Gestica 控制系统(图2)。填充模拟的数据也可以传输到这个系统里。借助“aXw 控制辅助”功能,填充模拟图形可以在屏幕上直接完成(图3)。

大多数注塑机可以在最大螺杆行程3.5到4.5D之间操作,但是这只跟厚壁零件相关,时间以秒数计算。在薄壁零件行业,大约1 D的螺杆行程通常作为注塑量,用普通三段区螺杆,计算单位时间的塑化量。因此,注塑成型过程中用1 D螺杆行程达到的填充时间是一个很重要的分类特征,无论材料的多少和零件大小。在这个过程中,必须通过注塑装置把95%以上的流体塑料熔体注塑到模具里。

至于填充过程,在可用的注射时间内有多少熔体体积到达模具里,这对给定的注塑单元和注塑机来说非常关键。这就是另外一个对参数表的流量用cm3/s 而不是用 mm/s 直线速度表示注射速度的原因。因此,把这个数值对应于螺杆直径,你很容易就能给所需的塑料零件计算出这注射量:假设密度是1 g/cm3,零件体积是50 cm3, 所需的填充时间是0.1秒。最初得到的结果是注塑流量至少是500cm3/s。对于加速和主动制动的电动驱动机构,不考虑惯性质量,这个数值必须乘以系数2(三角运算)。因此,这种情况下,参数表中适用于该应用的数值-没有注释-应该在1000 cm3/s左右。

注塑流量对比进给速率

根据GCSE物理理论:给定的进给速率和螺杆直径(转换为cm),那么注塑流量(图5)计算如下:

Q = π · ¼ D2 · v

其中,

Q = 注塑流量【cm3/s】;

π ≈ 3.14;

D =直径【cm】;

v = 流速【cm/s】

如果进给速率为200 mm/s (= 20cm/s), 那么35和28mm丝杠直径会得到下面的进样流量:

■ 35 mm:3.14.¼.3.52 cm2.20 cm/s = 192.33 cm3/s

■ 28 mm:3.14.¼.2.82 cm2.20 cm/s = 123.09 cm3/s

为了使用直径28mm螺杆得到相同的注塑流量192 cm3/s,直线速度必须是313mm/s,而不是200mm/s ——这大约是35 mm螺杆进给速率的1.5倍。

结论:螺杆越小,其对应注塑相同体积的液态塑料熔体 [cm3/s] 所需的进给速率 [mm/s] 则越高。

如果要评估哪种射台适合哪种特定的应用,需要已知特定参数,如注射时间、零件或注塑重量以及材料密度(如有必要)。因此,每位注塑工程师都会随身必备一个便携弹簧秤。因为可以对照零件的熔体重量和实际的零件重量进行修正。根据经验法则,此时的重量等同于在密度为1g/cm3(例如聚烯烃)时注塑的体积。从而根据数据表进行其适用性的粗略估测(根据 PvT 图的精确计算可由现代注塑机中的控制系统实现)。

选择合适的注塑单元

另一个简单的计算示例:假设要生产的圆珠笔重量为 5 g。将此零件重量乘以模腔数(例如8个模腔)并加上浇道重量(例如30g)。在该示例中,最终的注塑重量应为70g。根据上述经验法则,0.5秒的填充时间表明在0.5秒内约需要 70cm3的注塑流量,所对应的为约2×70/0.5 = 280cm3/s的电驱动。现在,从技术参数表中则容易看出,在1D螺杆行程下,注塑装置可以实现70cm3 的注塑量以及至少280cm3/s 的注塑流量。通过这种方法,可以利用较简便的方式来确定合适的注塑单元。然而,如果手册中是以mm/s为单位来显示注塑速度而非注塑流量,则需要自行使用计算器加以换算。

欧洲塑料和橡胶工业机械制造商协会(Euromap):标准化注塑装置大小

由欧洲塑料和橡胶工业机械制造商协会所提出的注塑装置规格,目前已被认定为标准的数据表。这是以cm3为单位的最大行程体积和以千巴为单位的最大空射压力的乘积。这种分类亦可用于价格/性能比较。例如:根据欧洲塑料和橡胶工业机械制造商协会标准,一个标注为800的注塑装置,在大多数情况下,螺杆直径为50mm,行程为200mm,最大注塑压力为2000巴。

鉴于就电动驱动机构而言,行程比驱动力更具有成本效益,因此对于给定的欧洲塑料和橡胶工业机械制造商协会标准指数,各类制造商多采用较小的螺杆直径。因此,根据平方面积指数,为了实现在既定注塑量和填充时间内获得相同的零件,则需要使用更大的行程、L/D比以及相应的更大直线速度。

例如,对于一个薄壁应用,其注塑体积为100cm3(约1D行程),填充时间为0.2s,最大流量为1000cm3/s, 以三角运算进行计算。在使用50mm直径的螺杆时,其相应的进给速率为510mm/s,而使用45mm直径的螺杆时,其相应的进给速率则为630mm/s。在使用相同的加工工艺时,参数表上线性速度增加了23%,但看上去更有吸引力。

螺杆头的卓越性能

然而,欧洲塑料和橡胶工业机械制造商协会标准4中指定的注塑装置的有效性能名称尚未呈现在数据表中,这是因为螺杆处的实际动态峰值性能是一个变化参数,可反映在价格上。至少,直接驱动注射机构,适用下列性能:

L = P/10.Q

其中,

L =动力性能[W];

P =压力[巴];

Q = 注塑流量[cm3/s]

在以上示例中,对于任意螺杆直径,均采用200kW功率。为实现螺杆头部的峰值性能,首先需要对整体系统进行加速。如上所述,该设计在电动直接驱动过程中起着关键性的作用。

此处充分利用GCSE物理学的内容以及牛顿的惯性定律。为了加速惯性,目前已知的所有技术设计都需要额外的附加力,其大小相当于负载力的0.5到1倍。因此,在上述提及的薄壁应用中,电机性能迅速达到400kw的峰值。这就是开篇提及的例子重要作用之处,以及如何组合才能实现最优的问题。

由于螺杆越小,其截面积也越小,因此,在相同的压强下所需要施加的力就越小。另一个值得关注的问题是能否能在整个注射阶段保持最大压力?纯薄壁注塑装置仅设计用于较短的填充时间和峰值性能,并不适用于10秒的填充时间,例如厚壁光学零件填充时间的情况。若用于厚壁组件中,由于维持较长时间的注射及保压压力,导致其出现振荡或过热的情况。类似于敞篷车在过道处窄道上堵车,只能怠速慢行。

因此,在所需的速度下,有多少机械性能能够到达螺杆头部,成为了人们关注的问题。在薄壁应用的情况中,同样动态或静态的驱动性能如何?在经过验证的液压注塑机构中,蓄能器技术与超低惯性的伺服阀已有多年的开发历程。对于上述示例,仅需要约20kW的持续充压功率即可。针对现代电机直接驱动机构,已展开一些技术探索,试图通过机械或电气中间储能来解决峰值性能问题。然而,到目前为止,仅有使用“供应网络”来实现这一目的的解决方案成为现实。这种附加性能对电驱动的成本有所影响,并且在完全不同的价格范围之内。此外,在达到一定注射规格后,惯性对峰值性能的“消耗”较明显,这也是电驱动注塑装置没有用在全规格范围,至少目前没有的原因。

图3 填充模拟在注塑机控制系统上的可视化下面彩色进度表表示注塑量(© 阿博格)

尽管存在上述这些挑战,但即使是填充时间在0.1到0.3秒(包装应用)范围内的传统产品,仍有转型电动的趋势。此处形象地表述为,这不仅是要带着沉重的拖车爬山,还要带它行驶数十万公里。

结论

注塑量和注射时间是密切相关的。相关指标是在以cm3/s 为单位的注塑流量,以2000巴阻力下测量所得。注射流量可根据应用容易的计算出,合适的射台规格,根据产品的参数表,依据经验选择。可惜的是,目前还没有关于电驱动注塑装置的不同数据表。然而,所需等级的问题也同等重要。注塑机设计应考虑为持续性能还是峰值性能?因为两者同时达到并不现实。

基本上,这类似于上文所提及的汽车方面的例子:运动型敞篷车和SUV可以有相同的马力,但只有前者可以在不到5秒的时间内实现从0加速到100千米/小时。你还可以使用这种跑车拉重负载并以仅 40千米/小时的速度持续行驶,但这并不是它的真正用途,而是SUV的用途。一台高性能电动注塑机,即“注塑世界的跑车”,只有当需要高速、高动力性,注射时间非常短的应用才需要。对于大多数精密零件注塑而言,可靠的标准注塑机则通常是更好、更经济的选择。

本文最初发布于Kunststoffe杂志

作者:埃伯哈特 杜夫纳(Eberhard Duffner)博士

来源:荣格-《国际塑料商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。