荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

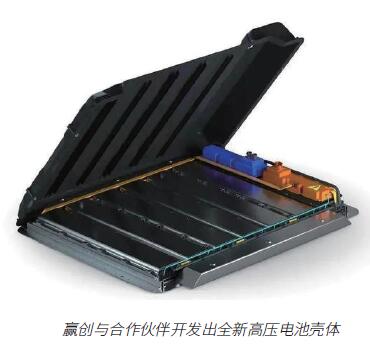

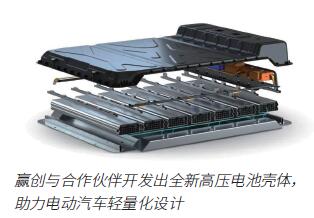

一个由合作伙伴组成的联盟团队,使用玻璃纤维增强的环氧树脂片状模塑料(SMC)为电动汽车解决方案开发了一个更轻、更经济的高压电池外壳概念。

尽管来自许多制造商的数百万辆电动汽车和插电式混合动力汽车已经上路,但在使用寿命或所用材料方面仍然没有普遍认可的单个组件标准。此外,车辆本身也在快速发展。

如今,人们越来越关注增加电动汽车的续航里程。这可以通过提高电池存储容量和有效的能量回收来实现。此外,还可以通过减轻各个部件的重量以减少克服行驶阻力所需的能量。这些阻力包括轮胎滚动、倾斜和加速等。减重对驱动效率的影响取决于电动汽车的推进策略。

一个由材料化学专家赢创、玻璃纤维制造商Lorenz Kunststofftechnik(德国Wallenhorst)、设计专家Forward Engineering(德国慕尼黑)、电池技术专家LION Smart(德国Garching)、工程服务和业务发展专家Vestaro(慕尼黑,赢创和Forward Engineering的合资公司)以及MINTH(中国嘉兴市),一家全球电动车电池外壳和其他汽车结构制造商——组成的联合团队开发了一种有前途且有效的解决方案,通过轻量化的结构帮助提高电池效率。2019 年底,团队开始为电动汽车开发不同尺寸的独立品牌、低成本电池外壳解决方案。

合作的结果是,与其他常用材料组合相比,电池的重量显着减轻了约 10%,同时不会牺牲任何机械性能。此外,专为电池外壳开发的玻璃纤维增强环氧树脂 SMC 满足所有耐火要求,并且易于加工,即使是复杂的几何形状。整个概念已经过测试,证明适合批量生产,就算在极端条件下也是安全的。

与内燃机的悠久发展历史相比,电动汽车仍然是一项非常年轻的技术。尽管如此,世界各地的许多制造商都在向市场推出各种各样的车辆。这些车辆在设计和设备上,以及结构和技术上,都差别很大。这导致了多种多样的材料和组件设计。但是,人们正在努力使车辆的单个组件标准化并制定跨市场的组件标准。

赢创应用技术ECA复合材料和粘合剂经理Sebastian de Nardo说,该电池外壳的起源可以追溯到几年前。他说,赢创在更广泛的复合材料市场上认识到,需要一种环氧树脂SMC,以减少挥发性有机化合物的暴露,快速和容易加工,减轻重量,并提供比标准SMC更好的性能和机械性能。

这首先使赢创开发了VESTALITE®S,一种新的胺基环氧硬化剂。它实现了环氧SMC中所寻求的许多属性。VESTALITE®S可与任何环氧树脂兼容,并可提高粘度、反应性和玻璃化转变温度(Tg)。它还能提供高达65%的纤维体积分数(FVF),以及在B阶段达到低残余收缩率。赢创与合成商Lorenz Kunststofftechnik合作,开发了带有VESTALITE®S固化剂的环氧树脂配方,然后将注意力转向寻找应用。

鉴于电动车电池外壳对机械、重量和成本的要求很高,赢创认为这是一个不错的选择。该公司最终与电池技术公司LION Smart建立了联系,并与Forward Engineering合作,开始设计外壳,以封闭和保护LION Smart的电池技术。

最终的设计是完全新颖的,并且符合赢创希望的几个特点,使该外壳能够很好地满足电动车OEM的需求。这些特点包括简易性、可扩展性、最少的零件数量和易于组装。de Nardo说:"我们希望系统保持简单,以展示SMC的能力。外壳的设计细节包括平坦的铝底,玻璃纤维/环氧树脂SMC顶盖中的状、模制的结构肋骨、模制的插入物、模制的安装点,以及组装时简易的盖子密封。”

Lorenz Kunststofftechnik GmbH 首席运营官 Peter Ooms 表示:“在 VESTARO GmbH 的领导下,我们于 2019 年加入了与 Forward Engineering、赢创和LION Smart的合作,目标是开发适用于BEV车型的系列化电池概念。我们关注的重点是玻璃纤维增强环氧树脂 SMC 的配方,它能够满足安全性和可加工性的所有要求,并且还可以重新进入材料循环过程中。” 2021年,中国汽车供应商敏实集团(Minth Group)位于欧洲的Minth GmbH也加入了该联盟。

新型玻璃纤维增强环氧树脂SMC

用于混合动力和电动汽车轻量化结构的部件,例如电池外壳,不仅必须轻量化,而且还必须具有高刚度和强度。碳纤维增强 SMC 材料可用于此目的,但它们非常昂贵且通常不可回收。除此之外,具有必要属性的可用材料很少,因为它们要么太重,要么机械强度不足。

Ooms表示:“对于电池外壳,我们用赢创的VESTALITES环氧固化剂,开发了一种密度在1.5-1.7g/cm之间的新型SMC。这种材料具有优异的性能,如抗弯强度>350MPa,弯曲弹性模量>18,500 MPa,抗冲击性>150kJ/m2。使用环氧树脂,而不是通常的聚酯树脂,可以避免出现使用玻璃纤维增强SMC材料时常见的其他问题。”

使用VESTALITE®环氧树脂Lorenz SMC,可以将模塑材料加工成复杂的几何形状,而且不会粘在模具上。该配方具有更好的机械性能,并且在成型过程中具有非常好的纤维层。此外,Lorenz已建立回收玻璃纤维增强SMC材料的流程,考虑到汽车业的可持续性要求,这是重要考虑因素。

下部结构和电池模块

对于电池外壳的支撑结构,合作伙伴们选择了铝作为经过验证的轻质材料。支撑结构的总体目标是简单的几何形状,从而降低生产成本。“底板是整个电池结构的基础,并具有安装电池模块的横梁。电池管理系统的承载板也连接到铝制底座上。”VESTARO GmbH 的项目工程师 Philipp Taschner 报告说。两个铝制变形元件通过吸收提供必要的侧面碰撞保护。电池电芯模块对准可实现电极分离,从而在发生碰撞时提供更高的安全性且更易于冷却。

外壳所包含的电池技术由LION Smart公司开发,被称为LION Light Battery。它由多个超级电池组成。每个超级电池都浸泡在电介质冷却液中,从而提供较低的平均工作温度,延长了电池的使用寿命。这项技术要求在外壳内集成一个冷却剂泵,并在外壳外集成一个热交换器。而该设计可以满足这一要求。LION轻型电池的模块化设计允许扩展到120千瓦时,通过进一步的设计调整,它可以扩展到适应高能量的电动车,如公共汽车和卡车,它们通常需要200千瓦时的系统。

该电池电芯的设计旨在实现全自动化生产,并且具有成本效益。此外,该电池设计特别安全,因为各个电芯都被封闭在不可燃的介质冷却剂中。电池的模块化系列连接设计,可以灵活选择模块数量,总体高度非常低,仅为90mm。

电池概念验证

为了验证概念的安全性及其在实际使用条件下的可行性,Forward Engineering 的计算机辅助工程 (CAE) 部门进行了广泛的结构和安全模拟。测试包括对整体扭转和弯曲刚度、高达 350 kN 的横向杆冲击和热失控的短压阻力的模拟,所有这些都顺利通过。由于材料提供的设计自由度,优化的 GF SMC 有效地补偿了基础结构由于其有意简单的几何形状而导致的有限机械性能。环氧树脂 SMC 外壳的绝缘性能在电池组的热2D模拟中脱颖而出。该材料可在800°C下承受10分钟而不会烧穿,其绝缘性能可保护周围的组件和材料免受超过 300°C的温度影响。

过去,玻璃纤维增强的SMC材料很难加工,因此这一点也经过了彻底的测试。Lorenz 制作了多个复杂的硬件演示器,以验证材料和生产过程的系列适用性。使用基于二胺的环氧固化剂 VESTALITE®S,合作伙伴能够制造出具有所需机械性能的简单且快速固化的SMC材料。在测试过程中,在工件不粘在模具上的情况下,实现3分钟固化时间。此外,带有VESTALITE®S的SMC没有苯乙烯排放,只有低VOC排放。合作伙伴对其电池概念进行了多种配置。

目前,他们提供三种能量配置,在能量密度、安全性和成本方面与市场上现有的电池模型具有竞争力或优势。在65 kWh下,总重量为412.1 kg;在85 kWh时为527.3 kg;在120 kWh时800V配置下,为789.2 kg,并且整体概念的模块化和灵活性,该联盟认为自己处于非常有利的地位与其他供应商竞争。

其他公司的尝试

与此同时,在英国,位于Pershore的Stalcom汽车技术公司推出了一种新的轻质层压电动车电池基板技术,暂时称为轻质层压板,该技术将铝与聚丙烯复合材料结合在一起,创造出一种所谓的“利用两种材料的最佳性能的非均质混合材料”。该产品使用了德国Huesker合成公司生产的CFRTP材料层,并使用了英国公司Powdertech Surface Science的无胶粘剂粉末粘结工艺,据称该工艺提供的粘结强度是胶粘剂同类产品的三倍。

据Stalcom董事总经理Bob Mustard 表示,该产品的一个关键元素是使用这种连接技术,该技术是由Powdertech专门开发的,用于解决与将热塑性材料粘合到金属上的相关问题。

如果需要,制造过程开始于复合材料和铝层的预切割和成型,这些复合材料和铝层已经应用了粘合涂层,并将机械固定件插入到铝中。然后将铝板在短周期压缩成型过程中热熔到聚丙烯复合材料上,制成的组件可以直接从模具中使用。加工技术和周期时间可以变化,以适应低、中或高产量,而只需稍作工艺更改即可。

由于复合材料和铝的热膨胀系数不同,Mustard的设计、工具和加工需要适应这一点,以避免后续问题。然而,基本的制造过程是完全简单的。这些材料在传统的压缩成型工艺中组装和成型 。

来源:荣格-《国际复材技术商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。