荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

随着汽车在中国家庭的日益普及,我国的汽车工业得到了长足的发展,人们对汽车的舒适性要求也越来越高,汽车空调系统成了每一台汽车的标配。在汽车空调系统中有一个关键的部件就是汽车空调压缩机,对汽车空调的使用性能和可靠性起着至关重要的作用。汽车空调压缩机是一个非常精密的机械部件,它的特点是加工精度要求高、结构复杂、零件较多、工作时压力高、温度高、工作环境振动大,可以说相当于一个小型的发动机。由于以上特点,在汽车空调压缩机的生产过程中,有着严格的工艺要求,在产品组装完成后,需要对压缩机的工作性能进行模拟测试,以验证汽车空调压缩机的各项性能指标是否能达到设计要求。本文介绍了一种活塞式汽车空调压缩机性能试验机的总体方案。

汽车空调压缩机性能试验的主要参数

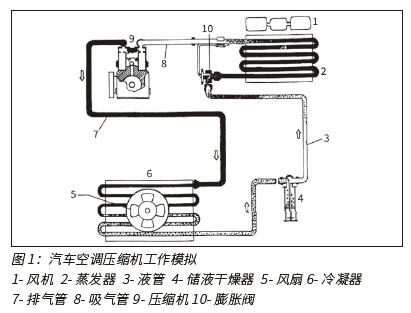

汽车空调压缩机工作时是通过活塞的往复运动来压缩冷媒的,见图1,所以在进行性能测试时需要模拟汽车空调压缩机的运行状态,来测试汽车空调压缩机的各项指标,从而间接反映压缩机是否达到出厂要求。我们在对压缩机的结构和使用要求以及汽车空调压缩机的工艺水平综合考虑后,确定了我们需要试验的参数有:空载扭矩、抽真空压力、吸气压力、排气压力、加载扭矩、保压能力等主要参数。汽车空调压缩机的性能和各项指标均可通过测试汽车空调压缩机的相关参数来进行评估,从而达到对汽车空调压缩机的整体性能的评估的目的。

试验机总体方案

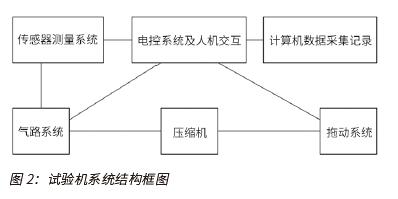

为了能在汽车空调压缩机出厂前测试汽车空调压缩机的相关参数,从而反映汽车空调压缩机的整机性能是否能达到出厂要求,必须模拟汽车空调压缩机的运行状态,从而用各种传感器对汽车空调压缩机的各个指标进行测量。为了达到以上目的,本方案中的试验机包括以下几个部分:试验机机柜、汽车空调压缩机装夹系统、拖动系统、气路系统、电控系统、传感器测量系统、计算机数据采集记录等,见图2。

试验机各系统组成及工作原理

试验机工作时将汽车空调压缩机可靠地固定在试验机的机柜上,并将压缩机的主轴与拖动系统的主轴相连接,压缩机的吸排气口与气路系统的相应管路连接,启动系统后拖动系统带动压缩机模拟汽车上状况运行,传感器系统测得各工作数据后经控制系统计算处理后显示在显示器上,并通过通讯系统将数据传送到计算机上并记录在相应的文件中。

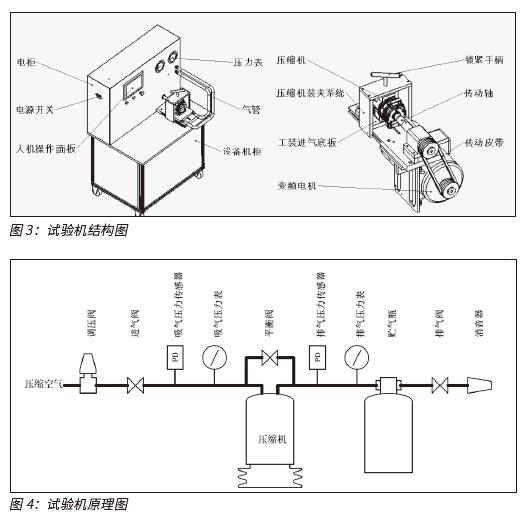

试验机机柜:机柜包括了测试机的电柜、工作台面等,在机柜的设计时要考虑操作方便,检修调整方便,因压缩机和电机均需要高速旋转所以还要具有一定的工作强度和抗振性。

汽车空调压缩机装夹系统:汽车空调压缩机因汽车车型不同所配置的汽车空调压缩机也不一定相同,为了提高试验机的通用性,敏嘉设计了如图3所示的汽车空调压缩机装夹系统,具有装夹方便快速,可靠性高,传动稳定,更换工装进气板可测试各种不同的机型的压缩机。

拖动系统:要完成试验工作,需要有一个动力系统带动汽车空调压缩机模拟在实际运行中的各种工况运行,如图3所示。由变频器、变频电机、皮带传动系统组成,由变频电机提供压缩机所需要的动力,通过皮带带动传动轴运转,传动轴带动汽车空调压缩机运转,从而模拟汽车的发动机带动汽车空调压缩机运转的工况,来完成试验工作。电动机提供压缩机所需要的动力,通过传动轴带动压缩机工作。

管路系统:汽车空调系统工作时是在一个封闭的密闭环境中,在生产过程中做压缩机性能试验时,主要测试压缩机的工作能力,要快速方便,所以只能采用一个模拟系统来测试,而不需要在一个密闭的环境中,如图4中所示,有高低压短路用的平衡阀、用于控制吸气的进气阀、在试验完成后控制排气口排气的排气阀、进气压力调压阀。

电控系统:试验机的运行是通过PLC控制来完成的,连接PLC的还有人机操作面板、压力传感器、变频器、远程通讯模块等,如2图中所示。通过人机操作面板将运行所需的参数设置到PLC中,同时将PLC中的参数直观地显示在人机操作面板上,PLC根据外部指命运行,通过控制变频调速器频率来实现对电动机线性调速,从而改变压缩机的旋转速度,以适应检测压缩机的性能参数所需要的各种速度。同时通过485总线将变频电机的扭矩数据读回到PLC中,通过计算确定压缩机在各个试验状态下的扭矩大小。在试验机工作过程中将各个工作状态下的压力传感器的数据读入到PLC中,通过分析计算得到各个试验状态的工作压力,最终通过对各个试验状态下的时间、扭矩、压力的综合分析计算,确定试验压缩机是否合格,达到压缩机的出厂要求。

传感器测量系统:压缩机试验机主要测试的是压力和扭矩参数,扭矩参数通过变频器中的电流传感器测量后通过RS485传送给PLC。而压力参数,是通过分别安装在吸气口和排气口的压力传感器测量后传送给PLC。

计算机数据采集记录:在每一台压缩机通过试验完成后,通过无线远程网络系统将每一台压缩机的所有试验数据传送到远程电脑上并记录在excel文档中,用于产品质量分析和质量跟踪。

汽车空调压缩机性能试验机工作时先将压缩机固定在工装上,并保证吸排气口与工装上的接口可靠对接且密封良好,启动测试机,变频电机启动并带动压缩机旋转。第一步关闭进气阀、排气阀,吸排气口与外部管路断开,打开平衡阀,将压缩机的吸排气口连通,压缩机以设定的低速旋转一定的时间,并读取这段时间的最大扭矩值作为空载扭矩保存。第二步关闭平衡阀和吸气阀,打开排气阀,PLC控制变频电机以设定的高速运行一定的时间,并读取吸气压力传感器的压力值作为抽真空压力保存。第三步关闭排气阀和平衡阀,打开吸气阀。PLC控制变频电机以设定的高速运行一定的时间,并读取吸气压力传感器的压力值作为进气压力保存,读取排气压力传感器的压力值作为加载压力保存,读取排气压力传感器的最大压力值时的电机扭矩值作为加载扭矩保存。第四步关闭排气阀、平衡阀和吸气阀,电机停止运行,稳定一定的时间,读取排气压力下降的最大差值作为保压压差保存。第五步关闭吸气阀和平衡阀,打开排气阀将系统中的高压气体排出系统。第六步控制器将相关数据进行计算整理后,通过远程通讯系统发放到电脑中保存到相应的EXCEL文挡中。整个试验工作完成,手动更换压缩机后即可开始下一个循环试验。

结束语

本试验台方案设计经过反复的审核论证并在生产实际的应用中充分证明本试验台设计方案是合理可行的,可以在压缩机的生产过中进行多种型号的汽车空调压缩机的性能试验,具有适用性广,操作方便,生产节拍快的特点。其能够作为独立完善的系统应用在实际生产当中,适用于小型汽车空调压缩机的产品生产现场的工序检验,本方案中的测试机最大测试能力为300CC排量以内的汽车空调压缩机,如果更换大功率的压缩机并将相应的机械结构改进,也能满足测试超过300CC的压缩机的需求。

来源:荣格-《国际汽车设计及制造》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。