荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

几乎没有任何其它行业像消费电子产品和IT业务那样表现出如此高的全球增长率,其主要应用领域包括智能手机、笔记本电脑和平板电脑。根据印度市场研究与咨询公司Mordor Intelligence的调查,仅全球智能手机市场, 2020年就达到了7150亿美元的规模,年增长率约为11.2%,预计到2026年将超过1.3万亿美元。塑料生产商朗盛针对这些领域开发了连续纤维增强热塑性复合材料。

这种名为Tepex的复合材料是一种板状半成品(有机板材),也被用于汽车工业的轻量化结构部件。其基体由聚酰胺6(PA6)、聚丙烯(PP)、聚碳酸酯(PC)、热塑性聚氨酯(TPU)或其它热塑性塑料组成,通常用高强度玻纤或碳纤连续纤维织物、长纤维毡或绒来增强。纤维完全含浸于基体树脂,几乎不含气泡(完全增强)。因此,所有负荷通过基体树脂从一根长纤维传递到下一根长纤维。通常,织物纤维相互成直角排列,并在两个方向上均匀(平衡)分布。通常也使用经纱强度高的织物,其大多数纤维均呈单向。因此,相应半成品的特性,如刚度、强度和热膨胀,均取决于方向。

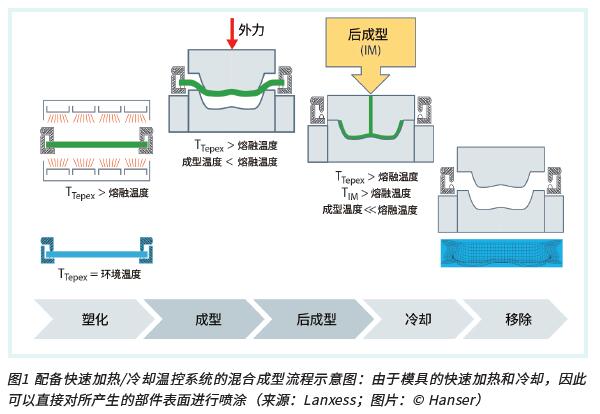

同时,混合成型工艺是加工半成品的首选方法。该流程从半成品预切件开始,它暗含着组件最终的形状。加热到基体熔融温度以上后,将预切件件放置在开启的注塑模具的半模之间。关闭模具并使预切件成型。同时,使用短纤维增强型基体塑料进行背部成型或包覆成型(图1)。与嵌入式成型相反,热成型和注塑成型并非分开的工艺步骤,而是在一个加工步骤中进行的,不需要单独的成型模具。由于缩减了加工步骤数量、投资成本和加工周期下降,因此这种工艺非常高效。半成品Tepex预切件的另一个优点是其性能已经形成。因此,不需要在模具中进行固结,而固结对于热塑性塑料并非经济可行的。

嵌件在单独的烘箱中加热,并以塑化状态转移到开启的注塑模具中。在这一步骤中,没有横向加强的连续纤维单向带半成品件是不利的,因为材料会在模具合模时分开,因此纤维更容易被剪断(所谓的模具滑移)。对于采用织物增强的半成品件,多网格经纱与纬纱具有横向增强作用,大大简化了塑化状态下嵌件的处理。

表面要求高的脱模部件

消费电子产品,特别是IT产品的外壳部件,必须具有光滑且通常富有光泽的表面。半成品复合材料可满足这些要求,前提是产品在配备受控快速加热/冷却系统的混合成型模具中制成。这使得脱模表面几乎无需任何二次处理,即可进行后续喷涂工序。相比之下,同样可用于生产平板电脑外壳的压铸金属,在喷涂之前往往需要使用填料、研磨和抛光,使表面平滑。除了需要耗费更多的时间和精力外,还会产生更多的废料。与金属压铸相比,Tepex混合成型的能耗要低得多,并且CO2排放量也更低。

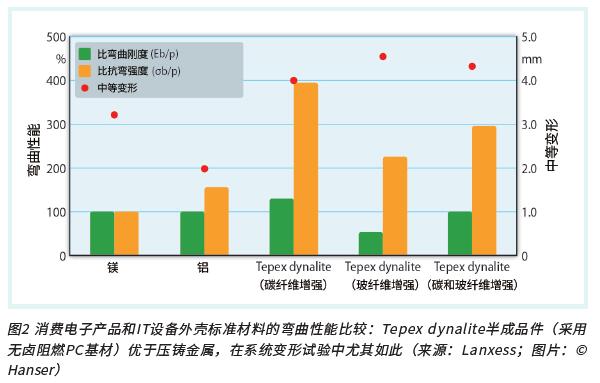

Tepex极其适合生产消费电子产品和IT产品外壳的另一个重要原因,是它能以更薄的材料壁厚获得高抗变形能力和高刚度。两项性能都明显高于注塑成型的热塑性塑料,复合材料必须与之竞争的主要是小家电外壳。使用碳纤维增强时,其比弯曲刚度与压铸铝和镁相当,而比抗弯强度则显著更高(图2)。这些特性的作用举足轻重,使智能手机等的外壳部件可设计得非常薄而轻,同时却非常坚固,从而展现出很高的抗变形能力,确保电子设备组件(如显示器、电路板和可充电电池)得到良好的保护。对于此类设备的制造商而言,刚度是一个重要的标准,并由他们在成品部件的综合系统试验和(或)受力变形试验中进行验证。

加强筋更易产生

如果壳体部件为混合成型,则很容易通过注塑成型获得加强筋。由于复合材料基体与注塑材料相同,因此在加强筋与壳体之间可实现非常强的分子键合。除了复合材料本身的比刚度外,通过结构设计(如球形或边缘),还能获得更高的刚度。

Tepex在消费电子领域的首批应用包括Research in Motion(RIM,捷讯移动科技,当时仍以黑莓品牌命名)的智能手机外壳。可以设计出相比传统注塑外壳更为坚固、轻薄的产品。新外壳采用TPU基复合材料半成品,用嵌入式成型工艺制成。其外观采用了非常引人注目的一个元素,即染色玻纤织物在复合材料中有规则地排列,并涂覆以透明漆,以突出这一视觉效果。

Tepex还作为镁压铸件替代产品,被用于戴尔商用笔记本电脑顶盖的批量化生产。其中包含以PC为基体、碳纤维和玻璃纤维织物增强的半成品复合材料。除了刚度高、重量轻等优势外,之所以用复合材料替代镁,更在于其能效更高、加工更安全,以及部件表面加工质量极为出色。

要求尤其苛刻的是阻燃特性:由于处理器的能量密度高,考虑到产生的相应热量,所用的半成品复合材料必须通过UL 94 V0阻燃测试。为此,人们开发了一种无卤阻燃剂概念,它不影响纤维的润湿性和附着力,因此不会损害复合材料的机械性能,而肉眼可见的平纹碳纤维织物更带来了迷人的外观效果。

笔记本电脑外壳是混合成型工艺的首批系列应用之一,具有快速加热/冷却温度控制系统。

这些应用彰显了注塑工艺集成功能的适用范围之广,如可用于加强筋、固定元件和导轨。可确保良好信号传输的无碳天线窗也可通过注塑工艺集成。

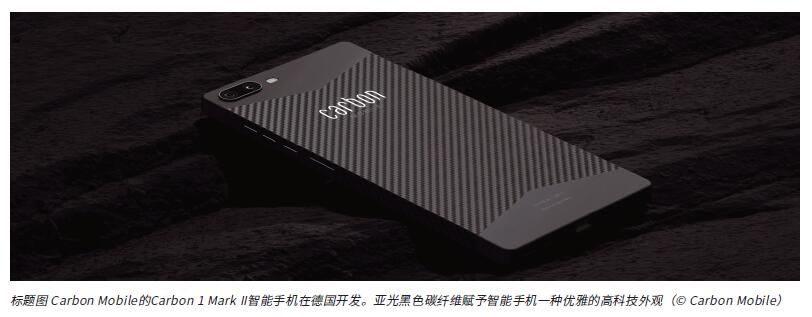

第一款碳纤维智能手机

消费电子和IT领域的功能集成趋势仍在继续。不久前推出的世界上第一款碳纤维智能手机——德国柏林Carbon Mobile初创公司生产的Carbon 1 Mark II(标题图)即是其中突出的一个例子。此前,由于碳纤维的电磁屏蔽以及由此产生的无线电信号阻塞,人们认为不可能生产出带有碳纤维外壳的网络设备。但通过采用Carbon Mobile的HyRECM(混合无线电复合材料)技术,碳纤维和相关复合材料以某种方式相结合,使得无线电信号能够通过合成的化合物。碳纤维外壳中还集成了一个可辅助天线功能的导电3D印刷电路板。

外壳采用的材料为以TPU为基体的半成品复合材料。其单一外壳结构类似一级方程式赛车的承载底盘。这种整体式设计充分利用了碳复合材料的刚度。这款智能手机重量仅125克,比传统手机轻约1/3,厚度仅为6.3毫米,比传统手机薄25%。

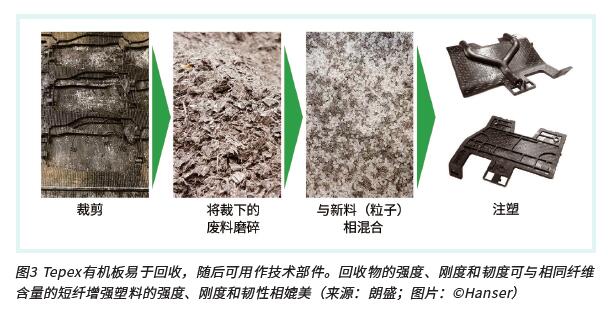

消费电子和IT行业对可持续材料的需求也在增加。其目的是减少废品,并从使用寿命到期的部件回收资源。作为纯热塑性体系材料,Tepex有机板材可以非常容易地在材料闭环循环的意义上回收(图3)。朗盛进行的测试表明,在适当的条件下,切碎的废料,不管是单一的,还是与未增强或短纤维增强的复合材料新料混合,均可以用常规的注塑和挤出设备加工而不会出现问题。回收物的机械性能,如强度、刚度和韧度,与具有相应纤维含量的传统短纤维增强塑料相同。

不久前推出的Tepex半成品复合材料的一半基体材料为从使用过的水瓶中回收的PC材料。这种复合材料的目标用途是,比用短碳纤维或玻璃纤维增强的注射成型材料更高要求的应用。另外一种可持续性的材料是亚麻纤维织物与生物材料相结合的复合材料。这些完全采用可再生材料的半成品的表面具有诱人的生物碳外观和手感。

本文翻译自KUNSTSTOFFE INTERNATIONAL杂志

来源:荣格-《国际塑料商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。