荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

聚氯乙烯(PVC)是常用的塑料之一。它主要应用在建筑行业,用于制造管道和配件、刚性型材和窗型材、刚性箔和板材、电缆、地板覆盖物等。但是,PVC与其他热塑性塑料的制造工艺大不相同。在进行实际加工之前,必须通过不连续的分批混合工艺生产干混料。只有这样,PVC才能通过挤出机加工成半成品,如薄膜、片材、型材和管材。干混生产通常在加热/冷却混合器(HCM)中进行。通过混合器的旋转,PVC配方里的粉状成分被混合并加热,添加剂分散到PVC颗粒中。

这种干混制造工艺既耗能又昂贵。传统的PVC加工方法的另一个缺点是结合了不连续工艺(干混生产)和连续工艺(挤出)。因此,通过简化整个工艺可以节省大量成本。萨克森–安哈特州的德国塑料中心(SKZ)和行星辊式挤出机制造商 Entex Rust & Mitschke GmbH 共同研究了无需提前干混生产即可加工硬质PVC的潜力并在联合项目中开发了直接挤出工艺。

行星辊式挤出机带来的节约可能

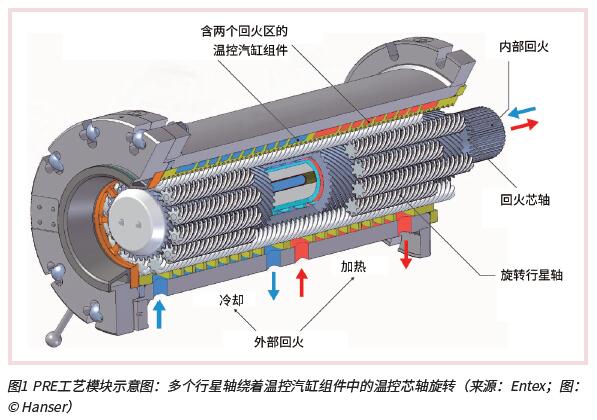

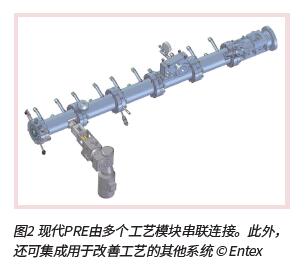

行星辊式挤出机(PRE)是一种能够开发这种节约潜力的机器。PRE长期被用于PVC加工。在1950年代初期,该领域不断增长的需求推动了这种可以温和处理PVC干混料的设备系统的开发。开发这款机器的要旨是将之前不连续工作的釜式/筒式混料机的概念转移到连续工作的机器上。在PRE上,多个行星轴围绕温控汽缸中的温控芯轴旋转(图1)。现代机器通常由多个这样的模块串联连接。此外,双螺杆侧喂料器、液体注射和脱气系统等外围设备(图2)也可集成在一起。通过将模块化与用于材料温度控制的大内表面积和旋转行星轴的良好混合效果相结合,使用 PRE时将可能不再需要PVC挤出之前的干混生产。

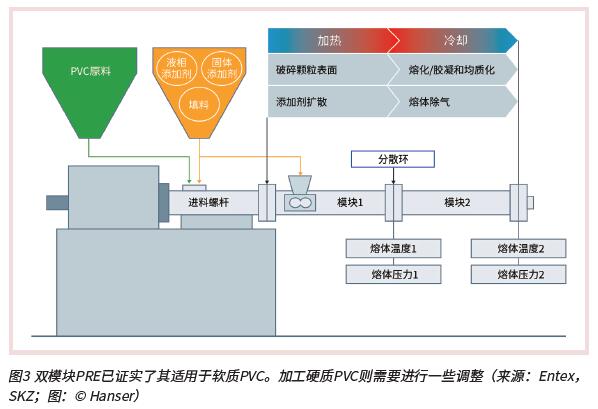

通过之前的项目,Entex已经研究了PRE直接加工软质PVC的适用性。设置和测试使用了一个双模块系统(图3)。在第一个模块中,PVC颗粒表面在中等热度下膨胀而破碎,实现了添加剂的扩散。然后,稳定剂和添加剂被机械压入颗粒中。这不仅缩短了扩散路径,而且能够使稳定剂快速见效。此外,PVC材料的初始降解可通过精确的温度控制来避免。

熔化/胶凝和均质化会发生在两个模块中。而且,挤出机的第一部分对此至关重要。机械能和热能的输入必须仔细选择才能防止损坏仍不够稳定的PVC。还需要选择合适的行星轴配置。

行星轴的种类和数量会影响机械能输入以及分散和分配混合效果。温度曲线同样也起着重要的作用,因为足够的扩散速度和热损伤之间仅一线之隔。其他重要的影响因素还包括分散环的速度和直径。在第二个模块中,还可以进行熔体除气。该技术已成功应用于软质PVC(PVC-P,塑化聚氯乙烯)的造粒和压延喂料。

直接挤出生产线的设置问题

在PRE上成功实现软质PVC的直接加工之后,与SKZ协作的联合项目还对相关知识是否适用于硬质PVC(PVC-U,未增塑)进行了研究。该项目的目的是通过PRE用恒定的热度直接挤出硬质PVC而无需提前进行干混生产。硬质PVC的加工比软质PVC复杂得多。硬质PVC的配方中没有软化剂,这也是为什么在一开始输送纯固体的原因。此外,该工艺需要比加工软质PVC时更精确地控制温度。同时,为了满足机械性能的要求,还必须确保所有组分良好分散。此外,加工硬质PVC时的压力通常远高于软质PVC。

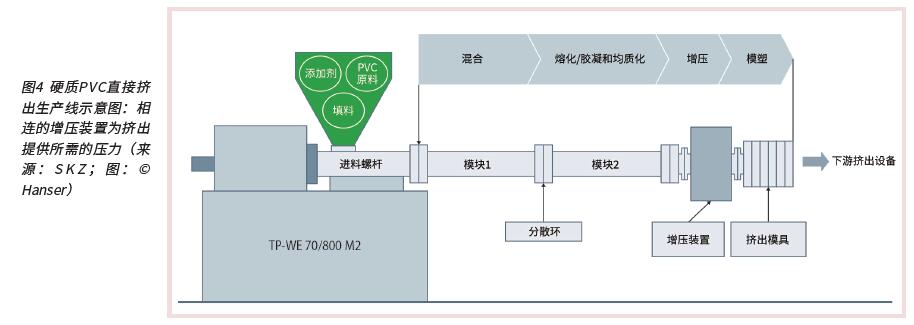

双模块PRE装置是直接挤出生产线的基础。由于行星辊式挤出机无法积聚足够的压力进行型材挤出,因此还必须确定和测试适用于硬质PVC的增压装置(图4)。

用PVC替代干混料

项目一开始就研究了PRE连续加工硬质PVC的适用程度。因此,他们用不同的方式制备了三种PVC混合料并进行了测试。第一种混合料是用HCM通过传统的分批工艺生产的,并可用作干混料。第二种混合料(HCM+PRE)也通过HCM生产并在PRE上另外造粒。第三种混合料(PRE)配方的各个组分都经过冷预混(冷拌混合料),然后在PRE上加工和造粒。SKZ惯用的窗型材标准PVC配方被用作测试。随后,这三种混合料在反向旋转双螺杆挤出机(DSE)上被加工成型材。最后,从挤压型材中取出合适的试样并测试它们的热稳定性和机械性能。

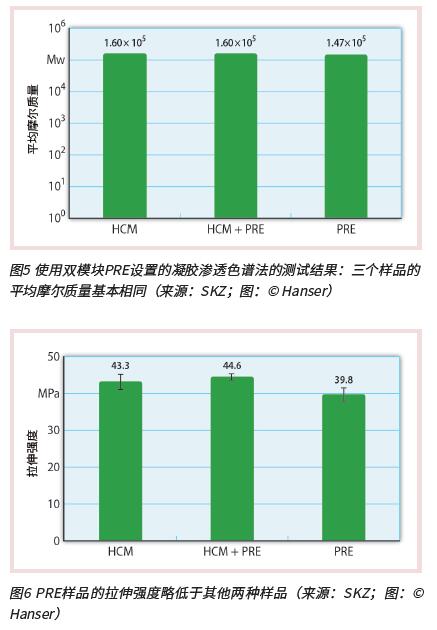

为了研究PVC的稳定性,他们通过凝胶渗透色谱法对平均摩尔质量等参数进行了测定。三个样品的平均摩尔质量在每种情况下都处于相同水平(图5)。因此,所有样品的聚合物链都没有发生降解。

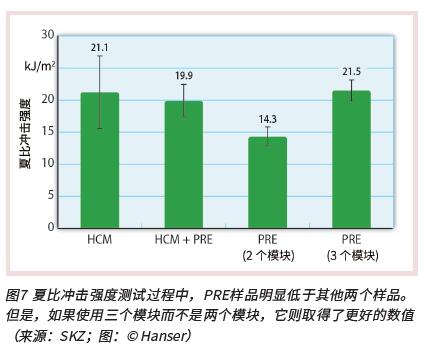

为了评估机械性能,他们还对拉伸试验和夏比冲击强度进行了测定。PRE样品的拉伸强度与其他两个样品相比略低(图6)。但是,在测定冲击强度时,其机械性能显著下降(图7)。虽然HCM和HCM + PRE样品的水平基本相同,但PRE样品的冲击强度显著下降。这可能是由于填料分散不足。将PRE扩展到三个模块可以抵消这一影响。因此,PVC颗粒可以通过这种工艺生产而无需提前将材料混合成干混料。

合适的增压装置

在进行拉条切粒时,所需的压力约为30 bar。通过PRE可以轻松地达到这一压力。半成品的挤出则需要更高的压力。为了将PRE只用作直接挤出工艺的可连续加工混合器,它应该与增压单元分离。因此,用恒定的热度进行加工还需要一个增压装置。

原则上,一般可以用齿轮泵、单螺杆挤出机(ESE)或小型的反向旋转DSE来增压。但是,咨询了多家齿轮泵制造商之后发现,它们都不适用于硬质PVC的直接挤出,因为在永久运行时PVC在轴承中的降解风险太高。SKZ提供的反向旋转DSE的测试表明,无压力输送无法保证充足的熔体进料。因为克服管道阻力所需的压力,通过熔体管道输送也宣告失败。考虑到时间和成本,反向旋转挤出机的直接法兰安装也无法在项目中实现。因此,尽管从程序的角度来看这个装置很特别,重心还是放在ESE的增压上。

项目合作伙伴选择了Entex的ESE120,其L/D比(L=流道长度,D=螺杆直径)为5.5,它还被用于软质PVC和木纤维填充塑料挤出过程中的增压。与传统的塑化挤出机相比,这种熔体进料的挤出机具备液体温度控制功能,可确保良好的熔体温度控制。

Entex技术中心建立了一条原型生产线。为了研究增压情况,直接挤压测试通过简单的型材模具进行,该模具具有免标定可变出口结构。他们为直接挤出准备了三种不同的混合方案。第一种混合物是通过HCM生产的预拌料(温拌混合料)。第二种混合物是在没有能量输入的情况下预混的混合物(冷拌混合料)。第三种混合料被分别放入三个定量加料器,方便重复添加各个组分。

原型生产线的成功测试

不同模具的增压能力通过温拌混合料进行了研究。尺寸为32 mm x 4 mm的椭圆模具的最高压力可达约180 bar。该模具可以积聚极其接近型材模具的压力。接下来,冷拌混合料在生产线上进行了测试。在产量相同的情况下,经过PRE和ESE加工的PVC冷拌混合料和参考测试中的温拌混合料一样均匀。该测试也可以将压力增加到约180 bar。最后,该测试还用了单一组分进行直接挤出。该测试同样可以在在产量相同的情况下获得均匀的PVC混合料(图8)。其压力有望达到约170 bar。结果表明,PRE极其适用于PVC加工而无需提前进行干混生产,既可以略过HCM又可以降低生产成本。测试表明,合适的增压装置可用于PVC直接挤出。

通过该工艺,Entex和SKZ共同开发了一种无需提前生产干混料即可连续生产PVC颗粒的方案。通过该工艺生产的化合物具有与不连续生产的干混物相媲美的机械性能和热性能。此外,Entex 技术中心还成功建立并测试了PVC直接挤出原型生产线。概念工作的成果将在未来被用于硬质PVC型材的直接挤出生产线。

本文翻译自KUNSTSTOFFE INTERNATIONAL杂志

来源:荣格-《国际塑料商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。