荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

来自英特尔公司的数据,近四分之三(72%)的IT领军企业已利用边缘计算来提供创新服务。(图源:Klaus Vedfelt / Getty Images)

“边缘”是个流行词。就像之前的“物联网”和“云”一样,边缘意味着一切,也意味着虚无。边缘计算作为一个流行词出现,是因为人们意识到“云”已经没多少增长空间了。几乎所有可以集中的都已经集中了。“云”所能提供的大多数新机会都在“边缘”上。边缘计算是指在数据的来源或其附近进行的计算,而非依赖处于一众数据中心的那个“云”来完成所有的工作。

对许多公司来说,节约成本是部署边缘计算架构的驱动力。那些在许多应用中采用云计算的公司发现,带宽成本比他们预期的高得多。在基本层面上,边缘计算使计算和数据存储更接近收集数据的设备,而非依赖可能在数千英里之外的中心位设备,这样就能获得实时数据,防止足以影响应用程序性能的延迟。此外,通过本地处理,减少了需要在中心位置或基于云的位置处理的数据量,可以节省大量资金。边缘计算的最初目标是降低物联网设备的长距离带宽成本,但现在预计:该技术将受到本地处理和存储能力需求的实时推动。

英特尔公司发布的一份新报告称:为了在数字时代保持竞争力,从超互联的自动驾驶汽车到低延迟的AR、VR和游戏领域,企业都将别无选择,只能积极迎接边缘计算部署带来的新机遇。

据这家芯片巨头称,近四分之三(72%)的IT领军企业已经利用边缘计算提供创新服务了,无论是用于创造新产品、开辟新的收入流,还是用于提高效率。

报告还称:“企业再也不能忽视这种优势。”报告强调了该技术在更好地获取、解读通过网络每秒产生的海量数据上的潜力。

顾名思义,边缘技术就是将计算机服务主机移到网络边缘的一种技术。这样,处理数据时就可以尽可能靠近使用该服务的人,从而大大减少延迟的发生。

边缘计算带来了什么?

因此,边缘计算发生在遍布整个网络的设备上,就是英特尔公司提到的新时代的“遍布式智能”技术。可以在任何对象之间实现“智能”连接,以便存储和处理数据,提高给定服务的交付水平。

必须部署边缘计算,核心原因是几乎所有行业都共有的一个趋势——数据爆炸。随着用户对数字技术的依赖不断增加,他们产生的数据量也达到了前所未有的水平。企业可以处理、分析所有这些信息以改善服务,但这需要巨大的计算能力。将创建的所有数据都发回云上处理是不切实际的,而且会有延迟。进入边缘计算:通过在离数据来源更近的地方进行计算,无论是智能手机、个人电脑、物联网设备还是传感器,都能极大地减少对信息量的处理。

人工智能科学家Inma Martinez是该项研究报告的负责人,他说:“想象一下这样一个世界——突然间,每个单一对象都成了信息的获取源,这些信息都可以被实时提取、使用。边缘计算就有可能使这个世界成为现实。”

汽车制造商正在借助“边缘计算”实现跨越

在工业领域,边缘计算有望彻底改变工厂的运行方式。这种技术可以实时处理机器生成的原始数据,改善预测性维修或缺陷检查工序。

边缘技术同样也可以为制造业中那些执行重复、危险任务的基于人工智能的机器人赋能。英特尔报告中称,自从汽车制造商奥迪公司开始边缘部署计算系统,其质量控制检查的速度提高了100倍,只有18毫秒的延迟,它反过来也将奥迪位于德国内卡苏尔姆(Neckarsulm)工厂的人工成本降低了50%。

据了解,奥迪公司的汽车制造流程非常先进,从点焊到铆接的许多生产工艺都是全自动的,他们致力于创建智能工厂并实现工业4.0水平的生产。为了实现这一目标,奥迪的工程师不断超越传统的方法,开发定制的硬件和软件解决方案来特殊处理一些场景。为此,他们搭建了一个可扩展且灵活的平台,以期能更好地利用先进的数字功能,如数据分析、机器学习和边缘计算。

奥迪与英特尔合作进行了一项概念验证的实验,重点是改进其车辆焊接的质量控制流程。POC发生在奥迪位于德国内卡苏尔姆的工厂,该工厂是奥迪两个主要装配厂之一。

该工厂每天大约组装1,000辆汽车,每辆车有5,000处焊接,这相当于一天产生超过500万处的焊缝。为了确保焊接质量,奥迪采用行业标准抽样方法进行人工质量控制检查。“奥迪每天都会把一辆车从生产线上拉下来,然后把它带到一个大房间里。在那里,18名工程师拿着带夹子的写字板,用超声波探头测试焊点,并记录下每个焊点的质量。”英特尔工业解决方案部门物联网组首席工程师,英特尔Industrial Edge Insights软件首席架构师Rita Wouhaybi分享道。

这个过程抽样成本高,劳动密集,而且抽样过后剩余的999辆汽车质量如何仍然是个未解之谜。然而不幸的是,奥迪没有其他可行和经济的方法来测试其他焊缝的质量。“我们对这个解决方案的最大目标是,使我们能够以非常高的精度实现100%的焊接检查。”奥迪自动化技术规划负责人马蒂亚斯•梅耶 (Mathias Mayer) 表示,“现在,我们没有这样的保证。我们在生产线的末端检查一辆成品汽车,不再设置在线检查过程。英特尔拥有这方面的技术和专业知识,可以帮助我们改善流程,实现目标。”

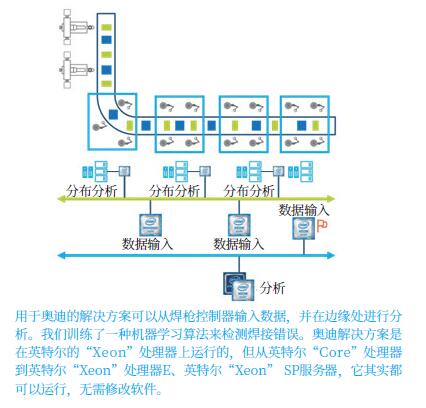

创建一个可扩展的边缘解决方案因此呼之欲出。英特尔与奥迪一起使用英特尔的Industrial Edge Insights软件创建了流分析算法。这些算法可进行预测分析和建模,将工厂数据转化为有价值的方案。该方案可以收集焊枪控制器的数据,并进行边缘分析。

英特尔的数据科学家创建了一种机器学习算法,并通过将其生成的预测数据与奥迪提供的实际检查数据进行比较来训练其准确性。该模型使用焊接控制器生成的数据,显示焊接操作过程中的电压和电流曲线。数据还包括其他参数,例如焊缝配置、金属材料类型和电极状况。仪表板让奥迪员工可以将数据可视化,系统会在检测到有缺陷的焊缝或配置可能发生的变化时向技术人员发出警报,这些变化可以最大限度地减少或完全消除故障。

“这个解决方案就像是未来解决方案的蓝图。我们工厂有很多技术,我们可以用这个模型为其他技术创建质量检查解决方案——这样我们就不必依赖人工检查。”奥迪生产实验室高级经理 Henning Löser分享道。

从人工检查转向自动化、数据驱动的过程,使奥迪得以扩大质量控制过程的范围和准确性。但随之而来的还有其他好处,譬如劳动力成本降低了30%-50%。据悉,奥迪已经计划将该平台用于内卡苏尔姆工厂的其他场景,并最终打算在大众汽车集团的所有生产设施中部署预测性焊接检测和其他解决方案。

来源:荣格-《智能制造纵横》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。