荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

生物塑料的消费量正在缓慢但稳定地增长,随着循环经济的加快,生物塑料的消费量开始从包装转向要求更高的工程应用。

新型生物基聚合物呈现高增长率

目前,全球每年约生产3.7亿吨塑料。据预测,在未来十年,全球塑料产量将增加40%。一方面,塑料有多种用途并且价格低廉。而另一方面,它成为了越来越多的环境问题的原因。越来越多的塑料垃圾最终进入自然环境,污染着海洋或以微塑料的形式进入食物链。此外,塑料主要由石油制成,所以其在燃烧时会释放更多的二氧化碳到大气中。

生物塑料化合物可能是解决这些问题的办法之一。近年来,生物塑料化合物的生产和使用持续增长,尽管速度缓慢。包装是消费者对可持续解决方案需求最大的领域,也然是最大的机会领域,但其他应用也在开发中。定制的生物塑料复合材料,以及利用可再生资源的原材料复制现有产品系列的复合材料,现在正在汽车、消费品和工业产品领域发现机遇,而专业填料制造商正在开发可以将生物塑料复合材料提升到一个新水平的产品。

欧洲生物塑料协会预计在未来五年内增长超过15%。在新冠疫情出现之前,该行业协会在德国柏林举行的第14届欧洲生物塑料大会上发表了这一预测。该协会的新冠肺炎疫情前分析预测,全球生物塑料的生产能力将从2019年的210万吨增加到2024年的240万吨。PHA(聚羟基链烷酸酯)等生物聚合物有望推动这一增长。PHAs进入市场的商业规模超过了早期的生物塑料,并且预计在未来五年内其产能将增长三倍以上(PHA是可生物降解的生物基聚酯,具有良好的物理和机械性能)。

预计未来几年生物基PP的生产能力以及生物基PE的生产能力也会有所增长。然而,尚未实现对扩大生物基PET生产的期望。实际上,近几年来,随着开发重点转移到PEF(聚乙烯呋喃酸酯)上,产量有所下降。PEF是一种有望在2023年进入市场的新型聚合物。PEF可与PET相媲美,但完全基于生物,并提供更好的阻隔和热性能。据说是制作饮料瓶的理想材料。

生物塑料在越来越多的市场中得到应用,从包装到餐饮产品,从消费类电子产品到汽车,从农业/园艺和玩具到纺织品及其他几个细分市场。包装仍是生物塑料最大的应用领域,2020年其占生物塑料总市场的47%(99万吨)。但是,生物塑料的应用范围仍在向更加多元化的方向发展。随着功能性聚合物产能的不断增加,包括汽车和运输行业、建筑行业、电气和电子行业等在内的细分市场仍在不断拓展。

植物基可生物降解聚合物扩大应用

Kaneka的PHBH植物基可生物降解聚合物已被日本的7家咖啡厅用于生产吸管,并且已在全国近21,000家7-11家商店中推出。日本美妆巨头资生堂集团,也在2020年11月1日限量发售PHBH植物基可生物降解聚合物环保材料包装的唇彩盘。

PHBH是由Kaneka开发的100%植物基可生物降解的聚合物。聚羟基丁基己酸酯聚合物是PHA的一种,经实验证明可在海水、土壤等环境中自然分解。

该材料已通过“OK可生物降解海洋”认证,有望减少海洋污染。此外,它已被添加到美国食品药品监督管理局(FDA)、聚烯烃卫生委员会和欧洲委员会的肯定名单中。

德国生物塑料专家FKuR扩大了其生物基热塑性塑料的组合,用于包装、消费产品、体育用品和技术部件的生产。包括Bio-Flex和Terralene产品系列中的两种玻璃纤维增强级产品,两者均具有高的刚性,以及三种Terraprene TPE橡胶级产品,其中一种具有较高的生物含量,而另两种则是无油配方。

该公司表示,Bio-Flex GF30是一种基于聚乳酸的化合物,玻璃纤维含量为30%。这结合了相对较高的刚度(约8400 MPa)和同等高的抗拉强度(70 MPa)。由于玻璃纤维含量高,缺口冲击强度也很好,为6.4 kJ /m²,而耐磨性也比未增强型更好。该等级适用于需要高机械强度但又不要求耐高温或耐火的应用。该公司列举了房屋、脚轮、齿轮、运动设备、矫正设备、管道和管道系统等例子。

在关键部件中发挥重要作用的天然纤维

天然纤维是由木材、棉花、亚麻、红麻和大麻等原材料制成的生物基材料,所有这些材料对环境的危害较小,而且容易获得。这些用于制造天然纤维复合材料的原材料环境友好,在未来几年有可能取代合成纤维。

汽车工业对轻量化产品需求的不断上升以及人们对绿色产品认识的不断提高,是推动市场增长的主要因素之一。此外,人们对绿色产品认识的不断提高、消费者日益增加的可支配收入、对生态友好型产品的日益喜爱以及对可回收产品的强烈需求,都有可能成为该市场增长的重要推动力量。

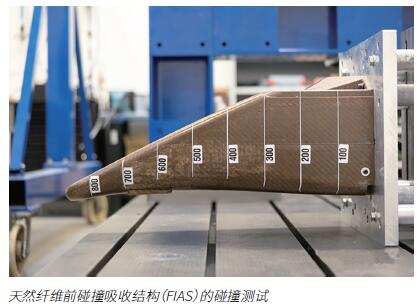

去年10月份,全球顶尖的汽车技术研究机构YCOM和Bcomp宣布成功进行了天然纤维前碰撞吸收结构(FIAS)的碰撞测试,这是同类产品中的第一个。

该结构由先进技术专家YCOM设计,并采用可持续轻量化制造商BCOMP的高性能AmpliTex™亚麻纤维,由此证明在结构和安全关键部件中,天然纤维可以发挥重要作用。

设计人员开发此防撞箱,旨在优化Amplittex™天然纤维增强材料的性能。在FIA认可的米兰理工大学(Politecnico of Milan)测试中心进行的测试显示,其所得结果与传统碳纤维结构一致。

从安全的角度来看,这种材料不仅显示出所需的均匀碰撞性能,而且还消除了尖锐碎裂的危险。此外,天然纤维复合材料废料可用于热能回收。

对于赛车行业来说,这证明了高性能天然纤维的应用范围比之前想象的要广泛得多,从而减少对环境的影响,并使技术能够转移到机动性上。目前,作为概念验证设计的天然纤维FIAS原型比碳纤维同类产品重40%,但从复合材料的角度看,仍能减少约50%的二氧化碳排放。

推动采用天然纤维,需要工程师从设计阶段的第一天就对其进行整合。

YCOM联合创始人兼复合材料专家Mario Saccone表示,掌握整个过程是优化性能并因此提高可持续复合材料竞争力的唯一途径。他们非常高兴与Bcomp合作进行这项开发。赛车运动是新技术开发的驱动力量。YCOM具有开展复杂的研发项目的正确经验,并具有灵活的赛车方法来加速产品开发。

YCOM联合创始人兼复合材料专家Mario Saccon表示:“赛车运动是新技术发展的熔炉,因为必须快速完成,而且不能存在任何错误风险。”一旦经过验证,这些技术就可以应用于汽车、航空航天和船舶等高容量垂直市场。

Bcomp赛车运动经理Johann Wacht表示:“这项创新为新的和现有的赛车系列提供了将可持续性提升到全新水平的机会。我们与YCOM共同证明,天然纤维并不局限于车身应用,也可以成为结构件的可行性替代方案。通过使用可持续复合材料而不是碳纤维,我们可以显著改善高性能部件的碳排放,并减少浪费碳纤维。”

正如YCOM所示,可以在不影响安全性的情况下做到这一点。实际上,没有尖锐的碎屑,甚至可以提高安全性。通过将他们的可持续技术与YCOM的专业知识相结合,他们证明了亚麻纤维和竹纤维这些天然纤维具有用于结构部件和车身的潜力。

用于制造无人机部件的生物复合材料

马来西亚研究人员已经开发出一种方法,将通常会被扔掉的菠萝叶子中的纤维转化成一种坚固的材料,可以用来造无人机的部件。该项目由马来西亚普特拉大学的研究人员领导,一直努力为农民产生的菠萝废料寻找利用方式。

研究人员说:“我们正在将菠萝叶转化成一种可用于航空航天的纤维,基本上创造了一种无人机。”他还称,与合成纤维制相比,用这种生物复合材料制造的无人机具有更高的强度重量比,而且价格更便宜、重量更轻、更容易处理。

研究人员说,如果无人机受损了,用这种材料造的部件可以直接埋进土里,两周就会降解。目前造出来的原型机已经能够飞到大约1000米(3280英尺)的高度,能滞空大约20分钟。

据报道,该小组希望最终可以造出一款更大的无人机,以携带可用于农业和空中检查的图像传感器。在该项目开始之前,菠萝的茎会在收获后被丢弃,而农民们希望项目能鼓励创新来废物利用并提高收入。

来源:荣格-《国际复材技术商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。