荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

此前,本刊曾报道了霍尼韦尔2020年度十大创新,其中一项是3D打印技术用于飞机发动机的关键零部件制造。相比传统的减材制造工艺,3D打印无论从成本可控和降低损耗,还是从制造速度和构件精度,无疑已经成为了行业“新星”,代表了未来工业技术的发展趋势。

近年来,一些公司纷纷加大了对3D打印技术的研发投入,尤其在航空业和汽车制造业,这一现象已十分明显。近日据外媒报道,全球顶尖跑车公司布加迪优化了其3D打印技术,运用选择性激光熔化技术(selective laser melting)使其汽车结构件的精度级别提高至0.1mm。

■布加迪新型赛车Bolide

3D打印实现整车轻量化

据悉,布加迪将在今年10月下旬发布最新超级跑车——Bolide,届时在这辆新车上会搭载公司全新的3D打印技术。在Bolide跑车上由3D打印的零件包括汽车前后翼的钛合金安装支架。

该车前翼支架的内部呈空心结构,壁厚仅为0.7mm,可承受高达800kg的空气下压力。在320km/h的高速状态下,Bolide跑车尾翼所承受的空气下压力达1.8t。公司研制的最新3D打印技术,确保其钛合金部件在具备足够刚度的同时,重量仅为几百克。

■布加迪Bolide尾翼的安装支架空心、轻巧,但足够坚固结实

对于车辆前轴上的弹簧减振器元件,垂直接触力通过推杆和摇杆传递。布加迪通过实验证明,3D打印的推杆可以成功地将3.5t的推力传递到摇杆,推杆和摇杆都是空心结构,拥有不同的壁厚。这也是布加迪首次采用3D打印技术,使空心状结构件达到局部应力的要求。

在Bolide跑车上,布加迪应用最新3D打印技术还实现了对其车轮结构件和排气管部件的再设计制造。通过多部件使用3D打印,布加迪新型跑车的重量减至1240kg,最高时速可达500km/h。

3D打印技术之SLM工艺

针对不同的材料,厂商在制作时通常会选择不同的3D打印技术。由于3D打印的独特工作原理,在生产特殊复杂零部件时具有优势。当前,3D打印的工艺方法分为FDM(熔融沉积式)、SLS(选择性激光烧结)、SLM(选择性激光熔化成型)等类型,不同的工艺方法对应不同的材料。

FDM一般加工热塑性材料,如蜡、ABS、尼龙等,SLS用于加工蜡、塑料等,SLM可加工金属粉末。作为金属粉末快速成型技术,SLM可以直接成型出接近完全致密度的金属零件,无需黏结剂,加工后的部件在精度和力学性能上都能达到行业要求。

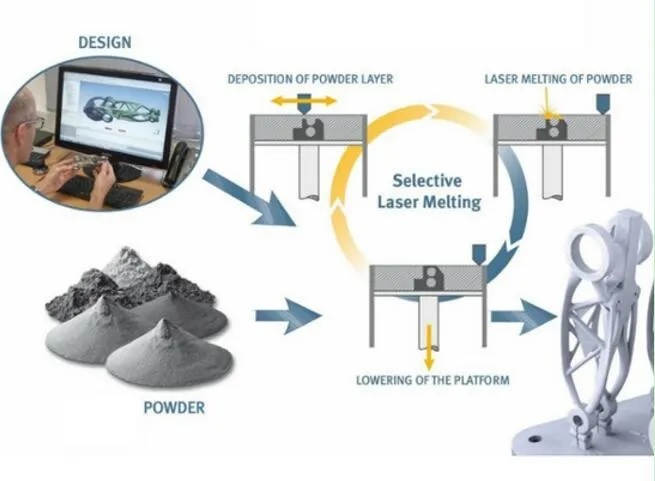

■选择性激光熔化成型过程示意图

SLM是使用高功率激光束将一层金属粉末加工熔合成型,完成熔合后,操作平台下调一个层厚的距离,继续加工下一层粉末,重复上述步骤,直到划定(选定的需要加工)的区域全部熔铸完成,就得到一件立体的化合物。产品(零件)通过逐层加工累积而成。

因为SLM的综合性功能强,装配时间较少,材料利用率高,厂商采用该技术可节约直接成本,缩短产品的上市时间。另外,SLM的生产过程灵活,适用于产品生命周期较短的产品,同时对产品形状几乎没有限制,空腔、三维网格等复杂结构的零件都可以制作。更为重要的是,由SLM加工的产品质量可靠,机械负荷性能可与传统生产技术(如锻造等)相媲美。

多家车企抢占3D打印先机

事实上,布加迪早在2018年就成功使用3D打印技术在赛道级超级跑车Divo上,制造了车辆的鳍尾灯,新款尾灯采用轻质3D打印鳍片制成,灯亮后形成独特的光视觉效果。

■布加迪Divo车辆尾灯效果图

运用3D打印技术以实现对汽车的轻量化生产,并只有布加迪一家公司正在做。世界上的不少知名车企都在几年前,甚至十几年前就开始涉足3D打印领域。去年,宝马公司投资1500万欧元在德国慕尼黑建立3D打印工厂,配合汽车的研发生产。

■本田公司3D打印面包车拆解后的零部件

在2016年10月举办的日本CEATEC展览上,本田公司展示了一辆造型可爱的小型面包车,车辆的车身面板和后备箱结构件,都是由3D打印技术实现。而大众汽车似乎“剑走偏锋”,没有像其他车企那样,将3D打印技术直接应用于车辆制造上,而是应用于生产汽车的工具,如车轮保护夹具、标志粘贴辅助器等。

■大众汽车运用3D打印生产的车轮保护夹具