荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

随着全世界都在寻找可持续、低碳的出行方案,混合动力汽车 (HEV) 和纯电动汽车 (BEV) 的兴起已成为不可扭转的趋势。

《汽车新闻》的报道以及波士顿咨询公司的研究都显示,到 2030 年,电动汽车(轻度混合、全混合、插电式混合和全电池动力汽车)的销量预计将超过内燃机 [ICE] 汽车,占据 51% 的市场份额,其中 BEV 和 PHEV(插电式混合电动汽车)的销量将占汽车总销量的 25% 左右。但 82% 的汽车仍将采用 ICE 动力总成,PHEV、HEV 和轻度混合动力汽车则全部使用内燃机和电动动力总成。

汽车制造商承受着来自各方的压力。就消费者而言,由于英国政府颁布的“清洁空气区”措施(其中部分措施已经在实施)以及 2035 年之前将要实施的燃油车禁令,人们对柴油动力汽车的信心大幅下滑。

与此同时,世界各国政府正在加大对汽车尾气排放的立法力度。欧洲各国的二氧化碳排放法规日趋严格。中国政府雷厉风行,制定了比以往更严格的企业平均燃料消耗量 (CAFC) 和新能源汽车 (NEV) 法规。

为遵循法规并满足消费者需求,汽车制造商们正在紧锣密鼓地进行准备,以便在 2020 年开始掀起新型电动汽车 (EV) 的浪潮。近年来,市场上的许多新型电动汽车以高端市场为目标,因此价格都比较昂贵。但对于广大消费者而言,2020 年推出的新型电动汽车品牌更加熟悉,价格也更加实惠,比如 MINI、大众 ID.3 和 e-Up! 系列等等。

毫无疑问,近年以来,混合动力汽车和 BEV 汽车的制造取得了长足进展。尽管此类汽车的推广提供了更环保的替代方案,但它们的设计和制造工艺在环保方面的可持续性也变得愈加重要。

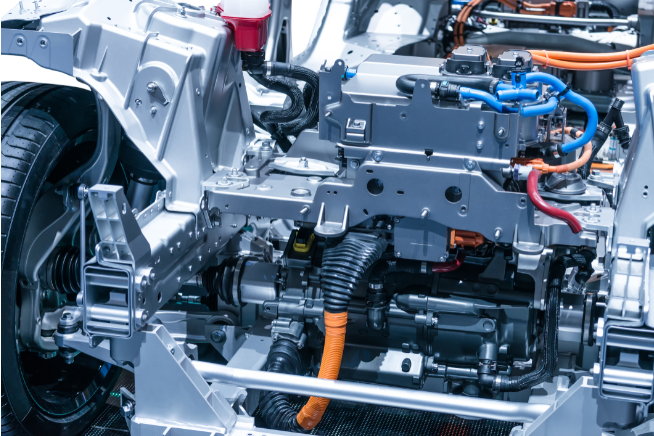

真空浸渗技术在汽车制造业中的作用

由于汽车重量会对电池使用产生不利影响,混合动力汽车和 BEV 制造商在日益设法降低整体车重。使用结构压铸件会有所帮助,制造商选择用轻质材料(比如铝合金)替换钢铁材料更是如此。采用压铸铝合金制造传动和动力总成组件(比如电动机),汽车制造商可进一步减轻车量。这也可以相应延长 BEV 和 HEV 的电池续航时间,降低其排放量。

但孔隙是压铸件长期存在的问题。铸造过程中,部件内部会形成微小孔隙,意味着该部件无法充分实现其功能,可能会产生泄漏通道。

在要求耐压和防渗密封的应用中,例如混合动力汽车和 BEV 汽车传动系统中的复合冷却系统铸件,这个问题尤为关键。动力总成组件采用越来越薄的铸件来降低组件重量,这也更容易产生孔隙。因此,无论是混合动力汽车还是内燃车 (ICE) 或 BEV汽车的动力总成,真空浸渗将发挥更为关键的作用,可有效避免复杂而贵重的组件报废。

真空浸渗方法得到了 OEM 的认可,可以封住金属铸件、烧结金属部件和电力组件中的泄漏通道和孔隙。通过专业浸渗设备,在真空状态下用液体浸渗液填充孔隙,然后在热固化过程中加热,将其转化成耐化学腐蚀和耐热的聚合物。在混合动力汽车和 BEV 汽车的制造过程中,采用真空浸渗可有效密封压铸件和电子部件,防止泄漏或液体渗入。

除了改善组件的可靠性之外,这项工艺还可以降低报废率和缺陷率,从而降低制造过程中的浪费和成本。

真空浸渗 — 操作考虑因素

由于现代供应链面临着持续增长的成本压力,孔隙处理技术变得越来越重要。纯机加工件的报废会极大地浪费成本和精力。尽管如此,如果加工件在装入组件(例如汽车空调压缩机)后出现故障,也会大幅提高该阶段产生的报废成本。

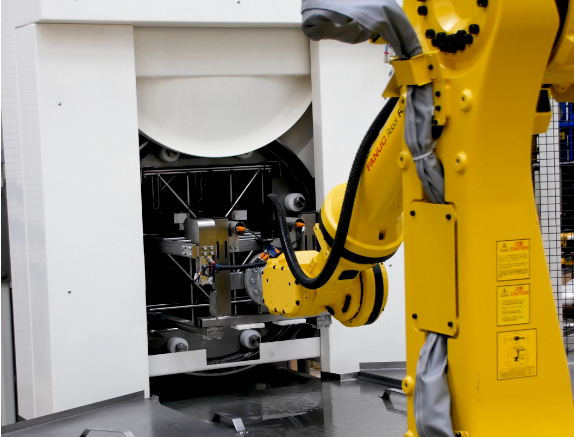

Ultraseal 提供了可以应对这个问题的系列设备,这些设备既可以安装在任何生产线上,也可以安装在厂内和厂外的浸渗服务项目中。

在健康和安全方面,现代的前载式浸渗系统具有高速、严控和有效的优势,占地面积更小,用户拥有成本更低。

由于需要考虑产量,自动化生产设备的优势能够极大降低生产和劳动力成本,减少相关操作人员的数量。这些全自动化系统既具备快速而稳定的循环时间,又拥有最佳的密封性能,确保产出质量稳定,并改善了健康与安全。

为最大程度延长运行时间,降低总拥有成本,Ultraseal 的专家团队可远程监控设备的性能和运行记录,优化工艺,尽量降低意外的停机时间。如果厂商不需要浸渗专用工艺、或无法提供相应的场地,公司在全球的分支机构可为其提供全程工艺管理;也可委托我公司进行全面的现场服务管理,为您提供经济划算的端到端浸渗工艺管理解决方案,而无需投入资本设备或人员成本。

真空浸渗 — 回收和可持续性方面

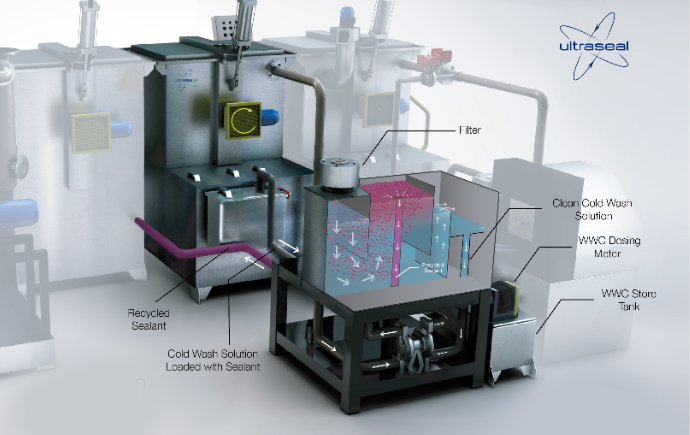

在传统浸渗工艺中,组件将被放置在浸渗缸内,浸泡在浸渗液中,然后通过真空作用将浸渗液注入微型孔隙和泄漏通道内。冷水洗模块随后会清除多余的浸渗液,在热固化模块加热组件,将浸渗液进行聚合,从而将其从液态变成固体聚合物。

在这项工艺的冷水洗环节,会有高达 98% 的浸渗液以废料的形式流入下水道。为避免这种严重的浪费,遵守日益严格的环保规定,Ultraseal 推出了可回收的系列浸渗液产品。浸渗液不再流入下水道,而是通过清洗缸收集起来,送至浸渗液回收系统进行循环再利用。除了可有效降低浸渗液的消耗,这项工艺还极大降低了用水量,不需要再更换清洗缸,因此大大降低了停机时间,改进了工艺效率。

如果客户目前有自己的供应商或者已经购买了其他的浸渗方案,Ultraseal 可改造现有的系统,以便其使用 Ultraseal 可回收浸渗液。这有助于遵守环保法规并减少浪费,客户无需再花钱购买整套新系统。

浸渗液决定企业在汽车行业中的未来

随着汽车制造市场的快速发展,成熟的汽车制造商正在大力投资电气化产品系列,确保产品适应未来市场并保持竞争力。

将真空浸渗技术应用到制造工艺中,有助于降低汽车行业的报废率和材料损耗,提高组件的使用寿命,改善其环保性能。随着汽车电气化进程不断加快,选择 Ultraseal International 提供的全方位解决方案将有助于您在汽车制造的新时代中保持竞争力。