荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

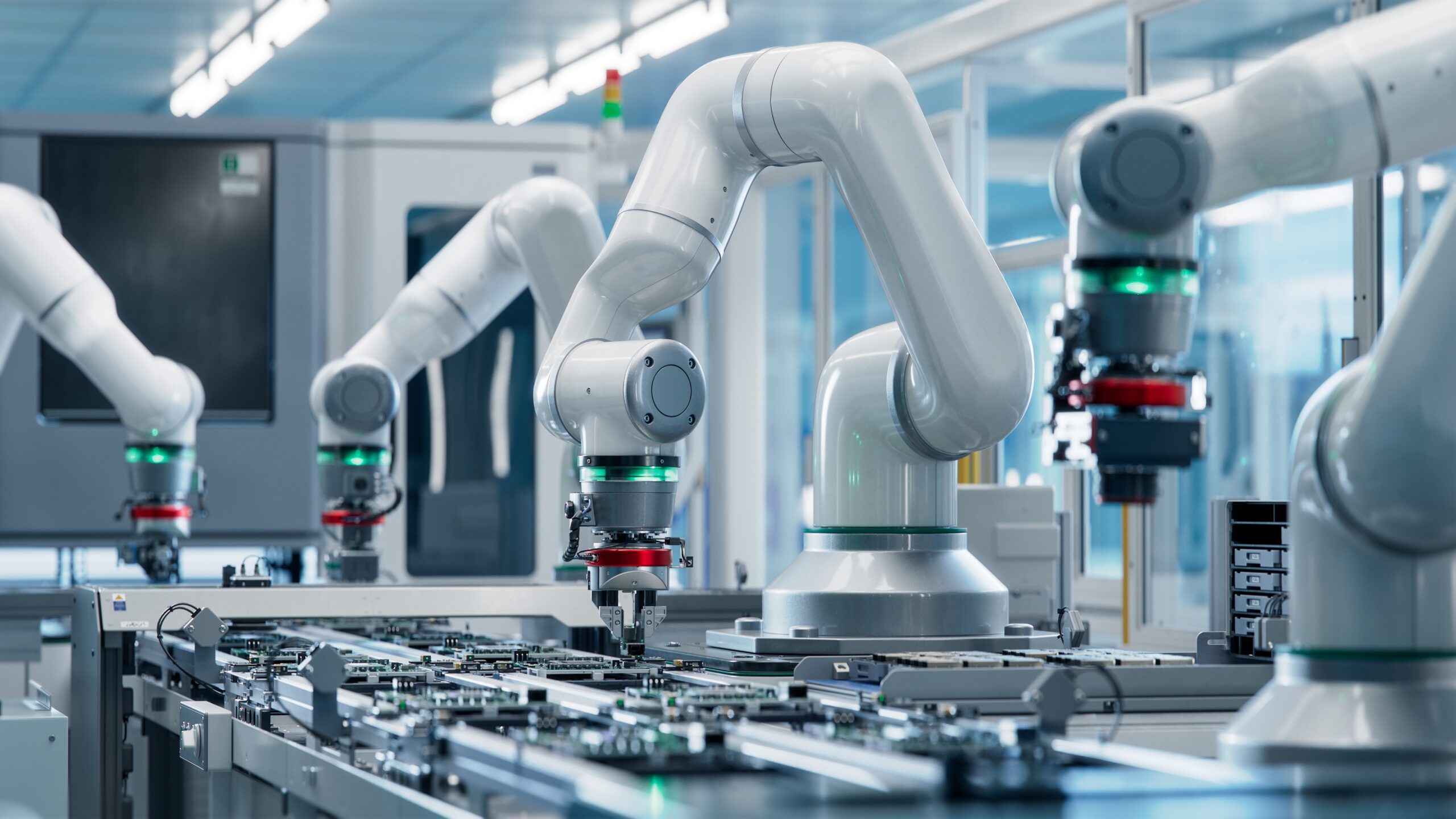

人工智能(AI)与机器人技术在机加工领域的迅猛发展,得益于底层新兴技术的快速演进。这些技术的深度融合,正以前所未有的广度和深度推动制造业实现跨越式升级。

在全球范围内,德国通快(TRUMPF) 凭借其 TruConnect 工业物联网平台与 AI 驱动的 TruTops Boost 编程软件,实现了从 CAD 到激光切割的全自动优化;日本山崎马扎克(Mazak) 则通过 Smooth AI 系统,利用数字孪生与强化学习动态调整切削参数以应对材料波动。与此同时,中国企业正加速追赶:科德数控于2025年推出基于AI的“智能工艺大脑”,可自动匹配刀具路径,已在航空航天结构件加工中实现停机减少30%;华中数控联合比亚迪打造的新能源汽车电驱壳体“黑灯产线”,整线节拍缩短40%,良率提升至99.8%。

图片来自网络,侵删

随着工业4.0的全面落地,我们正迎来机加工创新的新纪元。AI与机器人不再只是辅助工具,而是成为塑造未来制造范式的核心驱动力。它们正在深刻重构专业制造领域,为机加工、工业制造及机加车间注入前所未有的智能化、高效化与柔性化能力。

本文就此深入剖析机加工的未来图景,系统阐释人工智能与机器人技术如何从底层重构制造范式、驱动产业升级,并重塑全球竞争格局。

颠覆性变革:AI与机器人赋能新一代机加工

AI与机器人在机加工中的突破性进展,源于基础技术——如物联网(IoT)、云计算、机器学习等——的协同演进。这种融合不仅催生了当前令人瞩目的产业革新,更使其具备规模化落地的现实条件。

在精密制造、智能制造及其他高复杂度工业场景中,AI与机器人正展现出巨大潜力。德国DMG MORI在上海新建的“智能应用中心”重点推广五轴+增材制造复合加工;瑞士GF加工方案则与特斯拉合作开发一体化压铸模具智能修模方案,将修模周期从72小时压缩至8小时。在中国,广州数控于2026年初发布“AI工艺优化助手”,通过历史数据训练模型自动推荐最优切削策略,已在3C精密结构件领域落地;沈阳机床重整后推出的i5M8五轴加工中心,搭载国产力矩电机与光栅尺,定位精度达0.003mm。

在制造业,AI驱动的机加工被视为工业技术演进的“游戏规则改变者”——它显著提升加工精度、生产效率与整体运营效能。

制造业的数字化浪潮,正加速推动机器人、AI、IoT、云计算和机器学习在工厂与产线中的部署。这场变革不仅重塑了生产设备与工厂形态,更从根本上提升了产品质量、工人安全与职业满意度。更重要的是,它正在构建更高效、更自然的人机协作新模式——技术不再是替代人力,而是增强人类能力,共同打造面向未来的智能工业生态。

图片来自网络,侵删

全球制造企业正大力投资工业机器人、计算机数控(CNC)系统及AI技术,以实现复杂工艺的自动化。AI与机器人在机加工中的深度集成,正引领一场深刻的产业转型,为制造业的未来铺平道路。

展望未来,随着技术迭代持续加速,AI与机器人在机加工中的应用前景远不止于“ promising”(有希望),而将是“transformative”(变革性)的。我们有望看到:更高程度的控制与定制化能力、更少人工干预的全自动化流程,乃至真正意义上的“熄灯工厂”(lights-out factory)逐步成为现实。AI将进一步渗透至制造的各个环节,并深度融入现代机加工体系。

AI在机加工中的核心作用

将AI融入CNC机加工,是把握制造前沿趋势的关键举措。AI正被广泛应用于提升机加工的盈利能力、性能表现与运行效率。对制造企业而言,紧跟技术潮流、积极部署创新方案,已成为保持竞争力的必要条件。

AI能够充分释放CNC系统的潜能,实现更高精度与更优生产率。通过与IoT、机器学习、云计算、扩展现实(XR)等新兴技术融合,AI可基于实时数据、数据分析与预测性洞察,实现工艺优化与停机时间最小化。

将AI集成到CNC设备中,堪称制造业的“颠覆性创新”。当AI介入机加工流程,CNC设备便能从被动执行指令,升级为主动预测与响应。日本大隈(Okuma) 的 Thermo-Friendly Concept 结合AI,将温漂误差控制在1μm内;科德数控的GNC63系统则通过声发射传感器实时监测刀具磨损,提前预警换刀时机。

AI不仅是自动化的核心使能技术,更是推动工业智能化跃迁的基石。它为预测性维护、机器学习驱动的自适应控制等前沿应用开辟了广阔空间。

尽管当前机加工仍需人工参与,但AI已承担起关键角色:提供实时数据与深度分析。通过对海量运行数据的处理,AI可揭示设备性能瓶颈;再经由机器学习算法解析,运维团队即可获得精准的优化建议。值得注意的是,由于CNC设备依赖软件控制,制造商无需大规模硬件投入,仅通过升级现有软件系统即可快速部署AI功能,显著降低技术应用门槛。

AI带来的核心价值包括:

精度跃升:AI可实时监测加工过程,识别异常,预测偏差,并自动调节参数以维持最优精度,确保产品零缺陷。

效率提升:基于实时数据分析,AI可向操作员推荐优化建议,持续提升设备输出效能与生产质量。

智能进化:结合机器学习,CNC设备可在实际运行中“边干边学”,动态响应定制化指令,支持不间断生产,并为数据驱动决策提供坚实支撑。

预防性维护:AI可精准预测设备维护需求,推动企业从“故障后维修”转向“预防性维护”,大幅降低停机成本与运维支出。

流程重构:AI还能推动机加车间整体运营模式的现代化,通过自定义指令与模式,解锁全新的设备操控与管理方式。

机器人如何重塑机加车间

机器人在制造业的规模化应用已涵盖多个场景:智能工厂机器人、工业安全巡检机器人、流程自动化机器人、监控与控制机器人、物流搬运机器人、材料处理机器人、加工操作机器人、装配机器人,以及质检与品控机器人。

这一轮产业变革的爆发,根本上源于AI的崛起及其在工业领域的深度渗透。在机加工领域,这一趋势尤为明显——未来的核心竞争力将围绕“机器人+AI”展开。

当前市场对产品多样性与功能定制化的需求激增,机加车间面临前所未有的压力:既要快速交付非标零件,又要保持高效率与高灵活性。传统制造模式已难以应对。而机器人,尤其是高度柔性、多任务兼容的工业机器人,正成为破解这一难题的关键。

优必选Walker S2人形机器人已于2025年在比亚迪电池壳体产线承担上下料与质检任务;宇树科技推出的20自由度灵巧手,已能稳定抓取薄壁铝件、柔性线缆等传统机械臂难以处理的物料。与此同时,韩国斗山(Doosan) 的协作机器人CR系列凭借力控精度±1N,广泛应用于精密装配;意大利帕尔帕斯(Parpas) 则通过多机器人协同系统实现大型航空结构件的全自动加工。

现代机加车间要求机器人能以极短的换型时间和最低的重编程成本,完成多样化任务。某些细分领域甚至需要每日调整产线。为此,越来越多制造商将自动化引入机加环节。得益于编程简化、操作便捷及成本下降,工业机器人在机加车间的应用正加速普及。

在机加车间部署AI与机器人的核心价值

随着机器人易用性提升与成本下降,其在各行业的部署需求持续增长。工业自动化市场正高速扩张,制造企业纷纷加大在机器人、AI及其他新兴技术上的战略投入。自主系统已在多行业落地,尤以制造业增长最为迅猛。

这类自动化不仅提升产品质量与生产效率,更带来显著的成本节约、运营简化与风险管控能力。

在机加车间,AI与机器人的价值尤为突出,主要体现在:

提升作业安全性

优化车间组织与流程

实现连续化、高效率生产

增强加工精度与质量一致性

降低综合运营成本

减轻员工负担,聚焦高价值工作

其他关键优势还包括:

可量化的投资回报(ROI)

机器人多功能性与任务切换能力

高度移动性与环境适应性

数据驱动的决策支持

灵活的配置与编程选项

支持高度定制化加工

与数字技术生态无缝集成

推动精密工程能力升级

激发持续技术创新

可以预见,那些在AI与机器人应用上滞后的制造企业,将难以满足市场需求、丧失客户信任,最终在竞争中被淘汰。唯有主动拥抱智能化浪潮,方能在新一轮工业革命中占据先机。

未来的竞争焦点:可持续与开放性

展望未来,行业的竞争维度将进一步扩展:

绿色智能制造:降低能耗、提升资源效率将成为硬指标。国际厂商已将节能主轴、能源回收系统作为新一代产品的标准配置;中国头部企业亦同步推进能效管理模块在高端数控系统中的集成,积极响应国家“双碳”战略对制造业的刚性要求。

开放自动化架构:基于 OPC UA 等通用标准,实现不同品牌设备与系统的互联互通,是构建未来智能工厂的基石。中外领先企业正共同推动这一进程——国际巨头强化平台开放性,中国企业则积极参与国家标准制定,并在新能源汽车等高增长领域加速国产设备与全球产线的数据贯通。

人才与知识工程:如何将顶尖工匠的工艺经验数字化、软件化,并通过AI辅助降低对操作者经验的依赖,将是所有企业面临的核心挑战。这不仅关乎技术传承,更决定智能化能否真正落地于复杂、非标的真实生产场景。

总结

全球机加工行业正处在一个由 “硬” 到 “软” 、由 “单点” 到 “系统” 的深刻转型期。国际巨头凭借数十年的技术积累,在系统集成和标准定义上暂时领先。而中国领军企业则通过核心部件的自主突破、在重型与精密领域的专注深耕,以及对智能化的快速拥抱,正以坚定的步伐缩短差距,并在某些领域形成了独特的竞争力。这场竞赛的终局,将是融合了尖端工艺、人工智能与开放生态的下一代智能制造系统。