荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

研究人员首次证明,基于3D打印聚合物的微型光学器件能够承受激光器内部产生的热量和功率水平。这一进步将使激光源变得廉价、紧凑和稳定,可用于多种应用,包括自动驾驶汽车使用的激光雷达系统。

研究团队负责人、德国斯图加特大学第四物理研究所的Simon Angstenberger说:“我们利用3D打印技术,直接在激光器内部使用的玻璃纤维上制造出高质量微型光学器件,从而大大缩小了激光器的尺寸。这是首次在现实世界的激光器中实现3D打印光学器件,凸显了高损伤阈值和稳定性。”

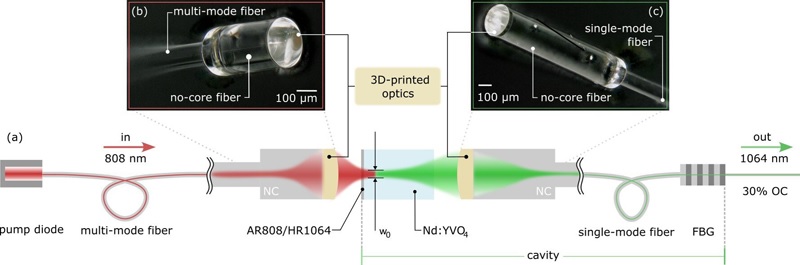

在《光学快报》(Optics Letters)杂志上,研究人员介绍了他们如何直接在光纤上3D打印微型光学器件,从而以一种紧凑的方式将光纤和激光晶体结合在一个激光振荡器内。由此产生的混合激光器在1063.4nm波长输出功率超过20mW时表现出稳定运行,最大输出功率达到37mW。

这种新型激光器将光纤激光器的紧凑性、坚固性和低成本与晶体固体激光器的优势结合在一起,后者可以具有不同功率和颜色等多种特性。Angstenberger说:到目前为止,3D打印光学器件主要用于内窥镜等低功率应用。将它们用于高功率应用的能力可能对光刻和激光打标非常有用。研究表明,这些在纤维上的3D打印微型光学器件可用于将大量光线聚焦到一个点上,对于精确摧毁癌变组织等医疗应用非常有用。

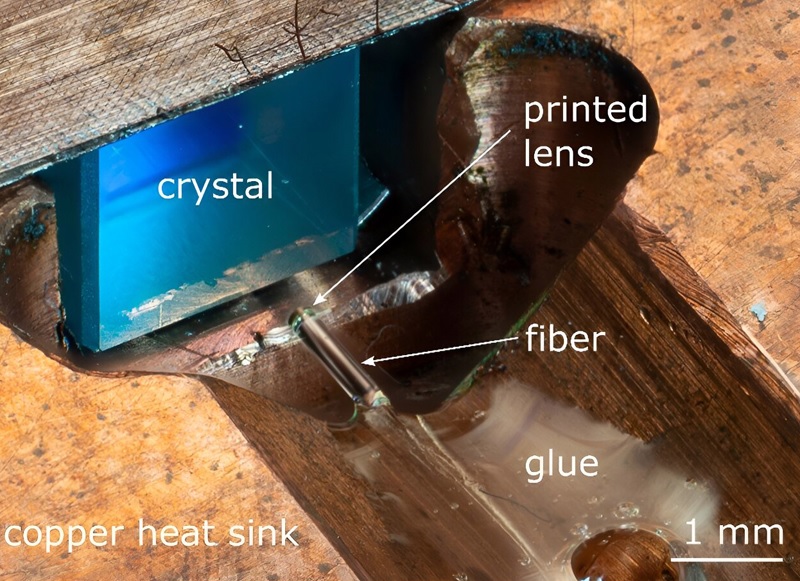

采用3D打印透镜进行光纤耦合的激光器设计。这种新型激光器结合了光纤激光器和晶体固体激光器的优点

热量

斯图加特大学第四物理研究所在开发3D打印微型光学器件方面有着悠久的历史,尤其是在纤维上直接打印的能力。他们使用一种称为双光子聚合3D打印的方法,将红外激光聚焦到对紫外线敏感的光刻胶上。

在激光焦点区域,两个红外光子将同时被吸收,从而使抗紫外线性能变硬。移动焦点可以高精度地制作出各种形状。这种方法可用于制造微型光学器件,还能实现新的功能,如制造自由形状的光学器件或复杂的透镜系统。

Angstenberger说:“由于这些3D打印元件由聚合物制成,因此尚不清楚它们是否能够承受激光腔内产生的大量热负荷和光功率。我们发现它们很稳定,即使在激光器运行数小时后,我们也无法观察到镜片有任何损坏。”

在这项新研究中,研究人员使用Nanoscribe公司制造的3D打印机,利用双光子聚合技术在相同直径的光纤末端制造出直径为0.25毫米、高度为80微米的透镜。这需要使用商业软件设计光学元件,将光纤插入3D打印机,然后在光纤末端打印出小型结构。这一过程必须极其精确,既要将打印对准光纤,又要保证打印本身的精度。

微型透镜直接打印在光纤上,使光纤和激光晶体紧凑地结合在一个激光振荡器内

创建混合激光器

打印完成后,研究人员组装了激光器和激光腔。他们没有在笨重而昂贵的反射镜构成的激光腔内使用晶体,而是使用光纤来构成激光腔的一部分,从而创造出一种混合光纤晶体激光器。在光纤末端的打印透镜可以聚焦和收集(或耦合)进出激光晶体的光线。然后,他们将光纤粘在一个支架上,使激光系统更加稳定,不易受空气湍流的影响。晶体和打印透镜的尺寸仅为5平方厘米。

连续记录激光功率几个小时后,验证了系统内部的印刷光学镜片不会老化,也不会影响激光的长期性能。此外,光学器件在激光腔内使用后的扫描电子显微镜图像也没有显示出任何可见的损坏。Angstenberger说:我们发现,打印光学元件比使用的商用光纤布拉格光栅更稳定,后者最终限制了最大功率。

研究人员目前正在努力优化打印光学元件的效率。采用优化的自由曲面和非球面透镜设计的更大光纤,或直接在光纤上印刷透镜组合,都有助于提高输出功率。他们还希望在激光器中展示不同的晶体,这样就能为特定应用定制输出功率。