荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

作为现代社会的基石,半导体行业在探针测试方面正面临着巨大的挑战。这个价值5000亿美元的行业对设备、运输和通信系统至关重要,但目前却受限于测试间距低于40μm的元件的能力。

这种限制阻碍了芯片设计和扩展,而芯片设计和扩展是满足日益增长消费需求所必需的,尤其是在迅速扩大的微型LED市场。预计未来五年,microLED市场将以80%的复合年均增长率增长,估值将达到数百亿美元,有望实现爆炸式增长。然而,测试方法落后,单个LED的测试需要通过两个探针装置进行,这在效率和创新方面造成了瓶颈。

Exaddon用于半导体制造的3D打印探针

Exaddon开发了一种独特的微米级金属3D打印方法,被称为“μ3D”。以前,μ3D主要用于科学研究,现在则用于制造能够以低于20μm的间距进行细间距探测的探针,据说这与目前的行业标准相比是一个重大飞跃。

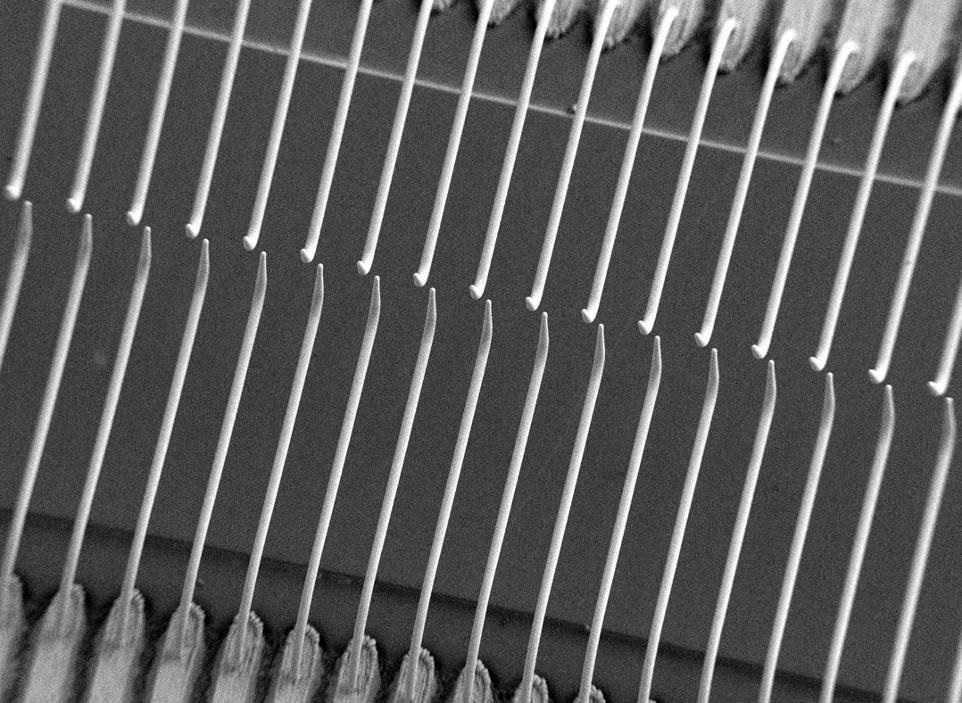

Exaddon首次进军微型LED市场的产品是一个3D打印测试阵列,其间距小于20μm。据该公司称,该阵列由128个探针组成,可将microLED测试仪的测试效率大幅提高64倍。通过在可定制和可交换的空间变压器上直接打印,进一步简化了流程,减少了对多个组件的需求,从而简化了制造过程并降低了成本。

通过更细间距的测试,该技术增加了有源芯片面积,从而提高了产量,降低了芯片成本。这反过来又能带来更经济实惠的消费类设备。μ3D打印工艺擅长打印高纵横比的独立结构,其多功能性允许接触各种焊盘、凸起和球状结构,从而扩大了应用范围。

从本质上讲,Exaddon的μ3D打印技术是由纯金属的局部电沉积驱动的。其旗舰产品μ3D打印系统被称为CERES,能够增材制造尺寸范围小于1μm到1000μm的复杂金属物体。该技术在室温下运行,无需任何后处理,因此更易于采用。

CERES能够在没有支撑的情况下打印悬空结构,分辨率小于1μm,可以用铜、金、镍、银和铂等多种材料制作纯金属物体。高分辨率摄像头和所谓的用户友好型软件界面为这一精度提供了支持。

CERES 3D打印机

CERES系统的核心是电化学沉积µAM工艺,该工艺包括一个离子尖喷嘴,通过微通道喷射含金属离子的液体,然后电沉积到导电表面上。该工艺通过光学力反馈提供实时工艺控制,逐个体素地构建物体。

如果μ3D打印听起来有点耳熟,那可能是因为美国初创公司Fabric8Labs提供了一种有点类似的工艺,叫做电化学增材制造,也可以在室温下工作。Fabric8的网站展示了亚微米分辨率的零件,该公司的目标客户是电子行业,但具体应用尚未公开。Exaddone也与Vectoflow类似,后者以各种高分辨率设备瞄准探针市场。不过,与Exaddon不同的是,Vectoflow依靠激光粉末床熔融技术来制造这些设备。

所有这些公司都是在半导体行业对3D打印技术表现出越来越大的公众兴趣时开展业务的。由于该行业的神秘性,我们很难了解增材制造的各种应用方式,但我们知道,从微小的电阻到光刻设备中的组件,增材制造无处不在。

由于该领域的规模和价值巨大,Exaddon、Fabric8和其他任何希望为该领域带来创新和效率的公司都有很大的发展空间。此外,半导体制造业的重新岸上化意味着应该有大量的公共和私人资金来帮助将 3D 打印技术引入该行业。