荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

(本文承接2023年10月刊第34页内容)

钢材

最常研究的材料是钢材,因为它有许多重要的工业应用。文献介绍了一系列为特定任务确定最佳激光参数的方法。一般来说,这涉及到使用具有单隐层的ANN,将一组激光和样品参数作为输入,将材料加工质量的测量值作为输出。Ciarana等人在使用光斑尺寸为20µm的 Nd:YAG 对淬火钢(AISI H13)的直壁和锥壁进行加工时,使用了单隐层(网络形状为4-5-1)的ANN来优化加工参数。

ANN的输入参数为脉冲强度、扫描速度、脉冲频率和切削时间,输出测量值为尺寸预测值和表面粗糙度。Sivarao等人在使用4kW CO2激光器(Helius混合型CO2激光切割机)切割3mm厚的锰钼时,使用了ANN(形状为3-8-1)来预测最终产品质量和表面粗糙度。三个输入参数为切割速度、气体压力和功率,ANN的预测准确率达到了90%。Dhara等人在使用光斑尺寸为100µm的Nd:YAG对钨钼通用高速钢进行微加工时,使用了一个ANN(形状4-25-2)来确定增加加工沟槽深度和减少再铸层所需的参数。输入参数为灯电流、激光重复频率、脉冲宽度和气压,输出为沟槽深度和再铸层高度。

Rajamam等人在使用CO2激光加工钢材时,从切口宽度、表面粗糙度、条纹频率和热影响区大小等方面,使用回归(一种机器学习方法)来模拟功率和进给速度对加工质量的影响。Teixidor等人探索了一系列机器学习方法,对使用Nd:YAG加工淬火钢的微观几何形状进行建模。对扫描速度、脉冲强度和重复率等参数进行了优化,以控制通道的深度和宽度、表面粗糙度和材料去除率。

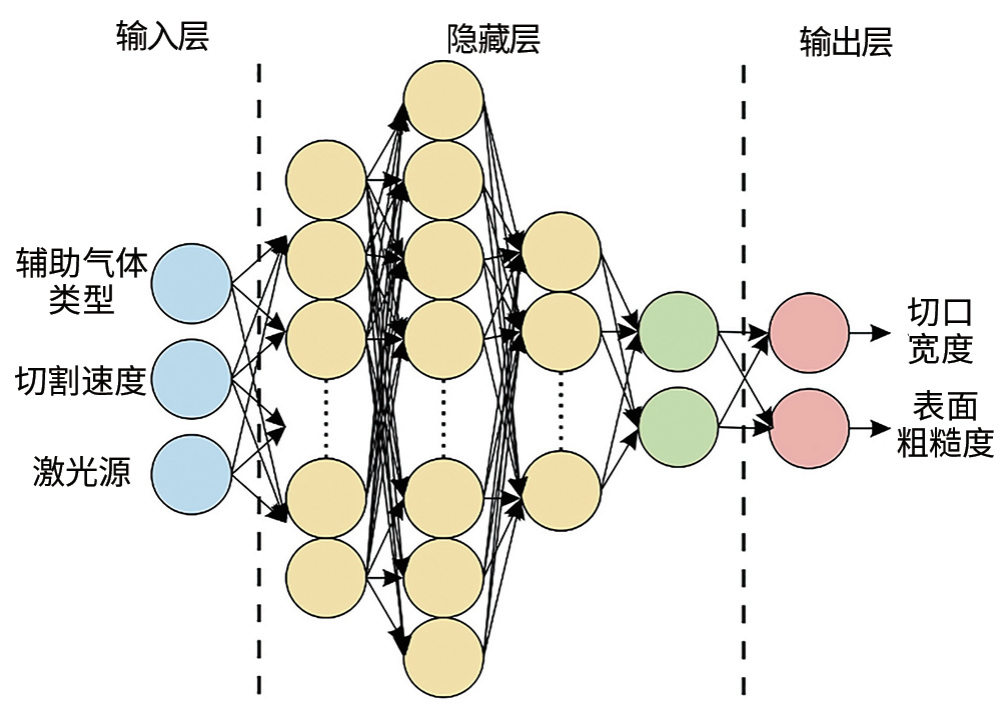

图9:用于确定钢材最佳加工工艺的人工神经网络结构

研究发现,ANN和决策树方法优于k近邻法和线性回归法。Zhang等人使用方差网络预测3kW CO2激光切割1mm厚钢材的切割质量,输入为激光功率和切割速度,输出为渣滓、粗糙度和宽度。Radovanovic等人演示了在使用CO2激光切割低碳钢时,应用回归和ANN对表面粗糙度进行建模,结果表明ANN方法的精度要高得多,并能有效地对加工参数之间的非线性复杂关系进行建模。

Nakhjavani等人研究了在使用Nd:YAG激光器对2.5mm低碳钢EN3板材进行冲击钻孔时,应用ANN优化工艺参数的情况。如图9所示,对峰值功率、脉冲宽度、脉冲频率、脉冲数、辅助气体压力和焦平面位置等输入参数进行了优化,以预测孔入口直径、孔入口和孔出口的圆度以及孔锥度。Sohrabpoor等人应用自适应推理模型和ANN预测了使用CO2激光加工 316L不锈钢圆柱销的表面质量。Velli等人的研究表明,通过一系列机器学习模型,可以预测Yb:KBW飞秒源在不锈钢(以及钛合金和晶体硅)上产生的激光诱导周期性表面结构。

Nakhjavani等人研究了在使用Nd:YAG激光对2.5mm低碳钢EN3板材进行冲击钻孔时应用 ANN优化工艺参数的情况。Sohrabpoor等人应用自适应推理模型和ANN预测了使用CO2激光加工316L不锈钢圆柱销的表面质量。Velli等人的研究表明,Yb:KBW飞秒光源在不锈钢(以及钛合金和晶体硅)上产生的激光诱导周期性表面结构可通过一系列机器学习模型进行预测。

铝和其他金属

铝比钢的应用较少,但一般来说,通过使用ANN也能获得类似的参数优化方法。Campanelli 等人使用ANN确定了在使用聚焦直径为40μm的Nd:YVO4激光源时,铝合金烧蚀深度所需的最佳扫描速度和脉冲频率。Rahimi等人通过一个形状为4-9-1的方差网络,研究了通过调 Q开关Nd:YAG激光器对Al-SiC复合材料进行激光雕刻的优化问题。方差网络的输入为气体流量、工件与光束焦点之间的距离、激光重复率和激光泵浦值,相关的方差网络输出为雕刻区域的深度、宽度和对比度。Feng等人使用方差网络对RSA-905铝水下激光铣削的关键加工参数进行建模。

图10:用于优化CO2激光切割钨参数的网络结构

图11:用于优化氮化钛铝微细钻孔参数的结构

其他金属的加工结果如下。Yousef等人使用一组两个ANN对黄铜、铜和不锈钢材料在使用不同脉冲能量的Nd:YAG加工时凹坑的平均深度和直径进行建模。如图10中的结构所示,Klancnik等人在使用CO2激光切割钨时,使用了一个ANN来预测粗糙度和切口宽度。Barletta 等人的研究表明,在使用1.5kW二极管激光源时,可以将ANN用于优化铝基材上环氧聚酯涂层的脱漆。如图11中的网络结构所示,Biswas等人使用ANN对Nd:YAG激光对氮化钛-铝复合材料进行微钻孔建模,ANN输入包括灯电流、脉冲频率、脉冲宽度、气压和焦距。

塑料、陶瓷、玻璃和其他非金属

加工塑料的制造方法通常是使用CO2激光器进行熔化。然而,熔化仍然是一个复杂的过程,对其进行优化具有挑战性。Desai等人在使用CO2激光加工各种热塑性塑料时,在激光功率、切割速度、吸收率和汽化潜热不同的情况下,使用ANN预测了切割深度。Noor等人在使用CO2激光切割3mm厚的丙烯酸板材时,使用方差网络(形状为 3-7-1)对激光功率、切割速度和刀尖距离进行了输入,从而优化了表面粗糙度。

Yang等人证明了田口方法(一种统计模型)的应用,该方法可在使用方差网络对PMMA的 CO2激光切割建模时提高预测精度。Tsai等人使用波长为1μm的固体激光器优化了四扁平无引线封装(用于连接集成电路)上环氧树脂的切割。Dhupal等人在使用Nd:YAG激光器加工钛酸铝陶瓷微槽时,使用方差网络对钛酸铝陶瓷微槽的加工进行了优化。

方差网络(形状为 5-9-9-3)的输入包括灯电流、重复率、脉冲宽度、辅助气压和切割速度,输出包括梯形微槽的上宽、下宽和深度。Karazi等人使用ANN预测了使用CO2激光时玻璃微槽的宽度和深度。Song等人的研究表明,ANN可用于优化激光辅助加工过程,预热并软化目标材料,从而缩短加工时间并减少机械切削工具的磨损。Liao等人使用决策树方法预测 Nd:YAG激光对熔融石英光学器件造成的损伤。

深度学习

一般来说,与深度学习在激光加工中的应用相关的文献所展示远远超出了与神经网络相关的功能。其中尤为重要的是将基于图像的数据(即二维数据)作为神经网络处理的输入的能力。Oh等人使用cGAN和CNN进行热模拟,预测使用2kW光纤激光对钢材进行热处理时的硬度分布,结果明显优于之前的建模方法。Sun等人使用CNN通过分析样品图像来识别和预测激光清洁锈铁的效果。在食品科学领域,Chen等人使用CNN预测了不同激光和面团参数下二氧化碳激光照射面团时的视觉外观。

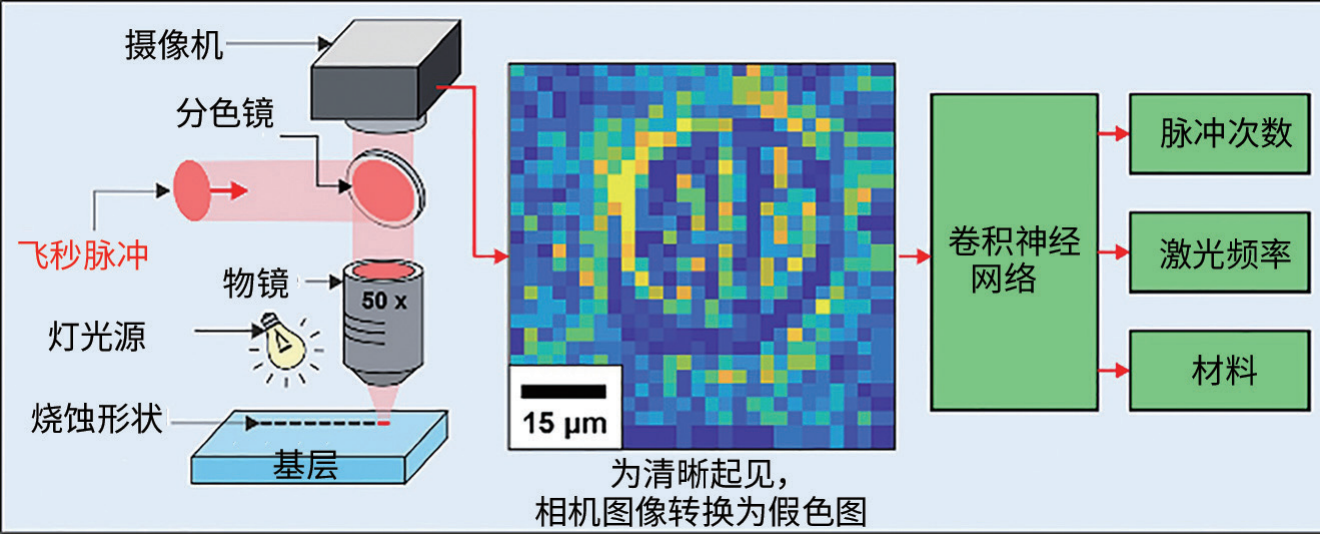

利用深度学习进行超快激光加工的一项关键成果是在加工过程中整合摄像头图像,以协助实时反馈,特别是考虑到飞秒脉冲的使用所带来的额外复杂性。如图12所示,Mills等人使用激光加工过程中的样品图像来识别材料类型(二氧化硅和镍)、加工使用的激光脉冲数以及激光能量。这样做的目的是为了在激光加工过程中实时识别实验噪声的影响,如激光能量波动。同样,Tani等人将激光加工区域表面的干涉斑点图作为CNN的输入,以识别样品参数,包括加工深度和材料类型(铝、铜和镍)。这里的预期是,实时反馈与神经网络识别材料类型的能力相结合,在增强激光加工由不同材料层组成的结构方面具有巨大潜力。

图12:使用神经网络进行实时反馈的潜力

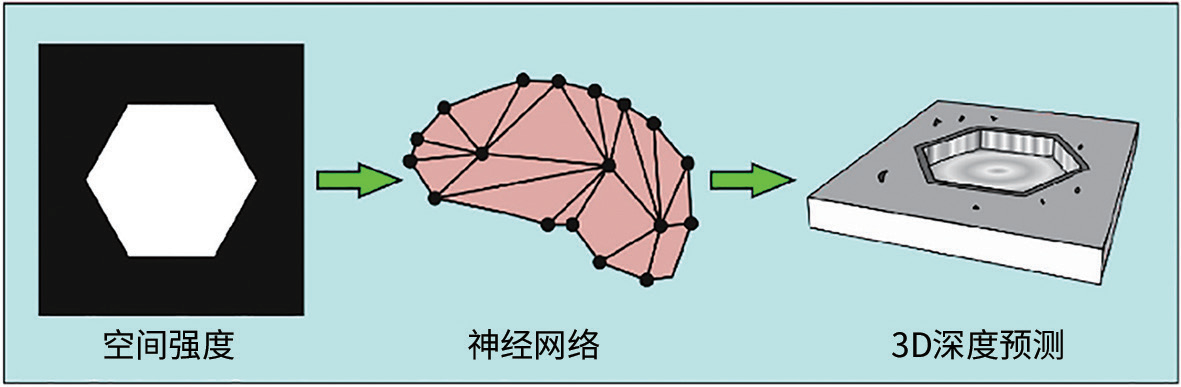

图13:使用神经网络预测不同空间强度轮廓的激光加工可视化的概念

如图13所示,该领域的一个重要方向是在使用各种空间强度剖面图进行超快激光加工时,利用深度学习对目标材料的三维表面轮廓进行预测性可视化。这是通过应用神经网络来实现的,神经网络可以处理作为输入(如空间强度剖面)和输出(如三维深度剖面)的数据阵列。从理论上理解光与物质的相互作用,建立这种动态模型的复杂性非常大,因为会产生大量效应,包括超快激光加工中典型的非线性相互作用,以及与非高斯空间强度剖面相关的衍射效应。液晶空间光调制器已在超快激光加工中得到广泛应用,而数字微镜设备(DMD)则被用于光束整形,成为机器学习应用的焦点。DMD作为空间光调制器已广泛应用于基于激光的增材制造和减材制造。

Mills等人的研究表明,cGAN可用于将超快激光加工所用的空间强度曲线转化为加工样品的扫描电子显微镜(SEM)生成图像,从而提供样品通过SEM扫描后的预测可视化图像。对生成的扫描电子显微镜图像的分析表明,cGAN具有学习衍射的特性。Heath等人使用cGAN 预测了具有一系列空间强度剖面的单个激光脉冲的样品三维深度剖面。

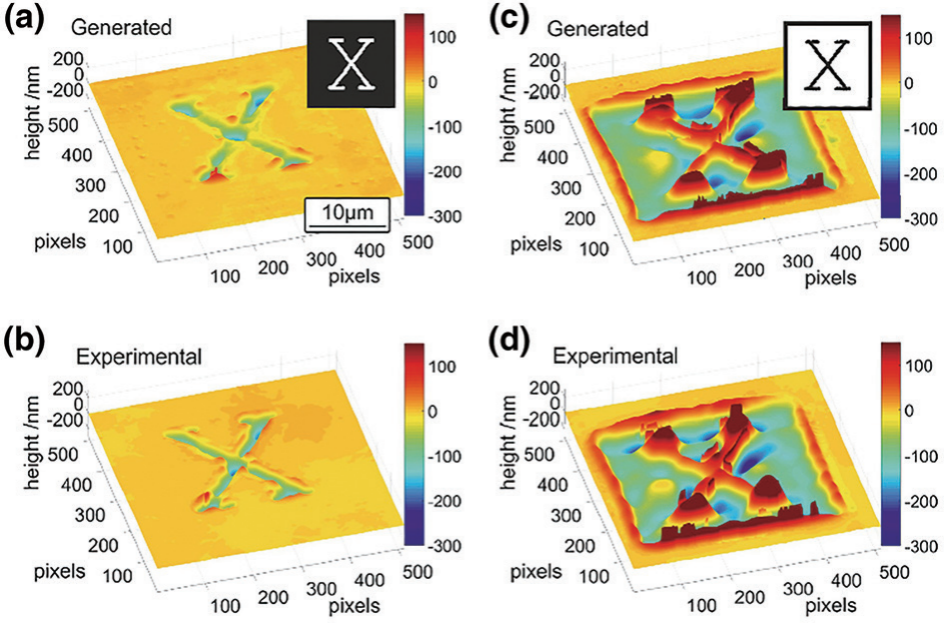

图14:演示在使用不同空间强度轮廓进行激光加工时,如何利用条件生成对抗网络对三维表面轮廓进行预测性可视化处理

图15:神经网络能够在毫秒级的时间尺度上对激光加工的所有方面、所有激光和材料参数进行建模

图14显示了这一神经网络的能力,图中神经网络预测的(a)(c)三维表面轮廓与(b)(d)实验测量的三维表面轮廓进行了比较,后者是在飞秒激光加工中使用具有两种不同空间强度轮廓之一的单脉冲进行加工的。对神经网络模型输出的分析被用来预测一系列特性,如不同光束尺寸的碎片沉积程度。McDonnell等人对这项工作进行了改进,将其扩展到包括三个激光脉冲,并表明cGAN能够预测,当每个脉冲具有特定的空间强度轮廓时,多个脉冲能够实现比单个激光脉冲更高的加工分辨率。

Xie等人结合了实时校正和基于DMD的光束整形的概念,证明了DMD可用于实时反馈回路,在激光加工过程中对光束形状和位置进行校正,并演示了在任务完成时实时停止激光加工,尽管事先并不知道任务长度。正如本文所介绍的,最近的研究结果表明,在激光加工过程中,使用ANNs对热效应和结构效应进行建模,以及使用cGANs对表面进行三维可视化(如单激光脉冲和多激光脉冲所产生的表面)是很有潜力的。作者预计,激光加工数据驱动机器学习的进一步突破,将有助于业界对激光加工过程中发生的瞬态过程形成新的认识。

未来展望

本文深入探讨了机器学习在激光加工中的应用,而机器学习同样已经改变了制造业的许多方面。机器学习还被应用于其他基于激光的制造方法以及激光源本身的控制和优化。样品成像技术也发展迅速,从使用摄像头和CNN实时监控激光束到使用CNN在制造过程中进行位置校正。机器学习在支持使用激光观测样品方面的应用包括木材特征检测、表面粗糙度测量、基于激光的里程测量和激光诱导击穿光谱。机器学习也多次显示出增强计算成像和显微镜的能力。总之,从激光到材料相互作用、成像和样品分析,机器学习正被应用于整个激光加工领域。

包罗万象的神经网络

迄今为止,激光加工与机器学习之间的应用示范极为广泛。例如,神经网络已广泛应用于各种材料,如钢、铝和塑料。不过,虽然根据钢材实验数据训练的神经网络在预测使用不同激光参数加工钢材的效果时可能非常有效,但一般来说,该网络在模拟其他材料时效果较差。类似的论点也适用于激光参数,如激光波长。这只是神经网络在内插法(即在训练数据范围内)比外推法(即超出训练数据集的范围)更有效这一特性的结果。这就导致了一个重要的认识,即神经网络需要在与想要解决的问题相适应的数据上进行训练。

归根结底,神经网络的能力取决于以下三个因素:计算能力的可用性;训练数据的质量和数量;神经网络架构和算法过程的发展。由于这三个因素都有可能继续增长(事实上,计算能力在历史上一直呈指数增长),因此预计用于激光加工的神经网络能力将随着时间的推移继续增长。作为这一假设的历史证据,2010年前后的文献通常显示了单个激光参数的优化,而2020年前后的文献则描述了神经网络在生成预测性表面可视化和计算衍射效应方面的应用。

在这段时间里,神经网络在激光加工建模方面的能力显然有了长足的发展,因此,推断这一进展以确定未来的潜在能力是一个有趣的思想实验。在此,作者认为,该领域的一个完美里程碑将是一个可应用于所有激光加工应用的神经网络。在实践中,这可能是一个神经网络,如图15中的概念所示,它已根据所有可能的材料、所有可能的激光器和相关激光参数的实验数据进行了训练。

因此,除了光传播效应(即衍射和干涉)之外,这样的神经网络还可以编码所有光-物质相互作用效应(如加热、烧蚀、电离),从而成为一个包罗万象的激光加工模型。重要的是,由于神经网络结构的性质,在这种神经网络上进行建模计算可能只需要几毫秒,与根据理论理解进行计算可能需要几天甚至几周的时间相比,这将是一种划时代的能力。

实时误差补偿

神经网络已证明能够在激光加工过程中实时观察和识别激光参数和材料参数。此外,神经网络还能在几毫秒内完成一系列激光参数下的激光加工建模,从而展示了实时建模能力。作者认为,实时观测和实时建模的协同作用将为实时误差补偿提供重要的里程碑,如图16所示。

举例来说,在激光加工过程中,激光流量无意中错误地增加了10%,因此目标材料开始被错误地加工。实时观测组件(如摄像头和神经网络)会识别出目标材料的外观与加工过程中预期的材料外观不同,并通过对观测数据的处理,提供激光能量增加了10%的信息。

然而,由于激光加工具有高度非线性的特点,在一段时间内将激光通量降低到原始值的90%几乎肯定不会产生预期的修正效果。相反,我们需要的是一种建模方法,这种方法可以确定应该更改的激光参数(以及更改的幅度),以弥补之前的加工错误。至关重要的是,这种建模计算应实时完成,以便立即弥补激光加工的失误。作者认为,采用这种技术可以显著改善激光加工的质量控制,包括对加工开始前不知道加工条件的任务进行自动化控制,例如激光除锈。

这种工艺控制对于未来的高精度超快激光加工可能尤为重要,因为在这种加工中,极高的非线性度为亚衍射极限制造等技术提供了机会,但同时对激光参数的波动也极为敏感(因此可以通过机器学习进行实时补偿)。

帮助形成物理理解

如本文所示,神经网络已被证明能够直接从实验数据中解决极其复杂的问题,因此无需对系统进行物理理解。因此,至关重要的是,神经网络能够提供对所要解决问题的洞察力和理解力。在实践中,神经网络已经在一定程度上做到了这一点,例如,激光参数与相关样品表面质量之间的关系已经被确定。

一个更具体的例子是,Heath等人发现神经网络的输出与已知的理论计算不一致,直到对理论进行调整,将错位镜模型纳入其中(后来在实验装置上发现了错位镜)。虽然在特定情况下,可以对训练过程中学习到的神经网络参数进行分析,但由于参数的数量存在混淆,因此这一过程极具挑战性。

实验数据收集通常要求每次只改变一个参数,同时保持所有其他参数不变(例如,在保持所有其他参数不变的情况下,测量所有激光通量下的样品质量),而使用神经网络时的数据收集方法则完全不同。在这种情况下,不需要进行系统的数据收集,而只需要对所有参数进行稀疏和非系统的数据收集即可。

举例来说,为了给神经网络创建训练数据,使其能够预测任何空间强度剖面的激光加工可视化(如图13中的概念所示,相关结果如图14所示),训练数据由随机生成的空间强度剖面组成,如图17所示。这与公认的系统化实验数据收集方法形成了鲜明对比。

图16:通过应用神经网络同时进行实时误差识别和实时建模,实现实时误差补偿

图17:为预测不同空间强度轮廓的激光加工可视化而收集的训练数据示例,显示(左)编程空间强度轮廓和(右)相应激光加工实验表面的扫描电子显微镜图像。请注意,训练数据是由随机生成的空间强度轮廓组成的

重要的是,尽管神经网络的训练数据可能与随机选择的参数值有关,但经过训练的神经网络仍能为任何合适的输入提供输出预测,因此可用于在参数空间的任何维度上生成数据的部分差分。预计这种预测能力可用于构建一套更通用的激光加工规则和理解。

挑战

深度学习面临的一个基本挑战是大量数据,而这些数据通常被认为是准确训练所必需的。就激光加工而言,这构成了严峻的挑战,因为每个数据项的累积都涉及到实验硬件的参数更改以及后续的激光材料加工,此外还需要进行相关测量,以量化所选参数下加工的成功率或质量。因此,实际收集数万或数十万个数据点可能需要数周或更长的时间。

显然,这在实践中是不可行的,因此可以采用一种称为数据增强的方法来增加有效的训练数据量。就基于图像的数据而言,这通常包括随机裁剪、翻转、丢弃、批量归一化和选择性数据擦除等方法。此类方法已在激光材料加工中得到验证,并可能成为未来的一个重要方向。

为了在加工过程中更快更准确地观察样品,一项关键策略可能是通过光子学的进步缩短硬件处理时间。这方面正在取得一些进展,从利用光刻技术在照相机传感器上创建神经网络到将光子学与计算相结合的大量技术。最后,虽然神经网络通常被设计为确定性的(即恒定输入恒定输出),但在特定情况下,输入的微小变化也会对输出产生巨大影响。

对抗性攻击领域对这种影响进行了探索,结果表明,在极其特殊的情况下,即使只是改变单个图像像素的强度值,也会导致神经网络作出根本错误的预测。虽然对抗攻击的研究有助于开发使神经网络预测更加稳健的技术,但将神经网络应用于激光加工可能需要额外的故障安全级别,例如设置参数的硬限制或额外的正确性检查算法,以确保人类操作员和设备的安全。

结论

这篇文章讨论了激光加工与机器学习之间丰富而快速发展的关系,以及这一领域的未来前景。激光加工是一种成熟的制造工艺,在学术界和工业界有着广泛的应用。然而,该工艺固有的灵活性,如大量不同的波长、脉冲能量和脉冲长度,意味着针对特定任务的参数优化具有挑战性。

由于激光加工过程中会发生高度非线性的光和物质的相互作用,因此在应用于实际实验时,基于基本理解的建模在精度上可能会受到限制。机器学习为这一问题提供了解决方案,即一种数据驱动的建模方法,可用于优化激光参数,并作为激光加工的预测性可视化工具。重要的是,机器学习可以在毫秒级的时间范围内提供模拟能力,从而实现实时建模。

此外,机器学习已被证明能够实时观察正在加工的样品,以确定激光和材料参数。因此,作者推测神经网络将实现激光加工的实时误差补偿,并在分辨率、可靠性和速度方面实现突破。

作者:Benjamin Mills、James A. Grant-Jacob

来源:荣格-《 国际工业激光商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。