荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

很多年前,每当我参观不同的精密钣金车间时都会有人夸耀2kW、3kW、6kW CO2激光系统实现的切割速度和每分钟切割的英寸数(IPM,1英寸≈25.4mm/2.54cm)。后来,光纤激光器就出现了。令人瞠目结舌的IPM数字不绝于耳,随后又逐渐平息。大家很快意识到,光纤激光器切割薄板速度之快,超过了以往的任何设备。但同时也出现了新的问题。如果超快切割速度造成了加工后零件需要去毛刺,那切割速度快还有什么用?

现在Jeff Cupples仍然经常引用IPM数字,但他说的不是切割规格材料,而更多的是指厚板。几十年来,他建立了一家定制加工厂,在激光切割界以突破极限而闻名。目前,总部位于美国田纳西州杰克逊市的Cupples' J&J Co.公司拥有24台激光切割机,其中包括两台30kW系统,还有一台40kW系统即将投入使用并配备斜面切割功能。

Jeff Cupples(左)和激光技术员Mike Etheridge站在30kW光纤激光切割设备(Cutlite Penta)旁。多年来公司一直与不同的设备供应商密切合作,不断推动技术进步

现在,车间切割3/4英寸厚钢材的速度与20年前切割11号钢板的速度相仿,达到225 IPM或更高。走过工厂的高功率激光切割区时,Cupples指着各种零件说,所有零件都切割得很干净,没有渣滓。现在,车间设备切割5/8英寸材料的速度可以达到290 IPM。Cupples表示:“当然我们可以切割得更快,但那是一个生产部件,所以我们把速度调低了一些。”

Cupples注重速度,但也非常关注整体工艺的可靠性和一致性。他和团队仔细检查了从装板到去毛刺和边缘质量检查的整个流程。公司拥有强大的激光切割能力,但却没有平面部件去毛刺、脱氧或校平设备。即使是长形或奇形怪状的零件,也能干净利落地堆放平整,无需进行零件找平。

加工时间的大幅缩短是厂商取得成功的主要原因。两年前,公司使用6kW CO2激光切割机加工一个3/4英寸的零件需要两个多小时。如今,用超高功率光纤激光器切割这些零件的套料只需19分钟多一点,然后快速去毛刺,最后直接送往机器人焊接。时间上的节省,为制造市场带来了无限可能。实际上,这些突破性正在帮助J&J公司在快速增长的细分市场中保持领先地位,特别是在精密板材加工领域。

J&J公司的发展史

Cupples的父亲James于1966年创办了公司,并在1979年搬到了杰克逊的现址。当时,J&J公司只是一家小型机械加工厂。在当地加工厂的机器发生故障时,Cupples就会被紧急召去提供机加工零件。20世纪90年代初公司开始涉足精密金属加工,到20世纪90年代末加工业务开始爆炸式增长。如今,钣金和板材加工业务已占到该公司收入的一半以上,其中大部分都是加工零件。

在精密制造领域,该公司以其高功率激光器而闻名,但它仍然加工各种等级和厚度的材料,从规整材料到高级材料。公司拥有一个大型等离子工作台和一个95-KSI水刀,用于特殊工作或不能承受热影响区的工件。“几十年来,我们一直在大力发展食品加工设备,”Cupples说,“还有车库里的任何设备、割草机或移动泥土的设备。对我们来说,这些都是公司基本的支柱产业。”

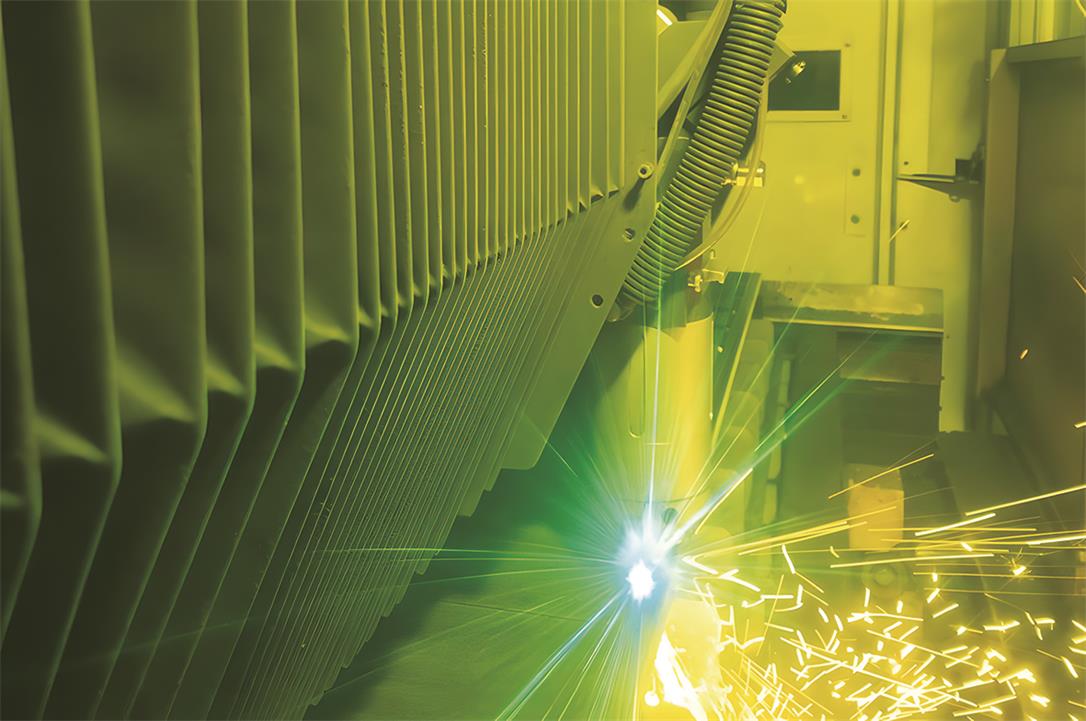

J&J 公司的 30kW 光纤激光切割设备以 228 IPM 的速度切割 3/4 英寸热轧酸洗和涂材料

几年前,公司的管理团队搬进了与主要工厂隔路相望的一家工厂。在东面,这家制造厂获得了几英亩的土地。最初的机械车间占地4英亩。如今,公司已拥有80多英亩土地,不久将全部划为工业用地。J&J公司已经成为全美最大的合同金属制造商之一,拥有进一步发展的广阔空间。

精密板材切割的涟漪效应

在二氧化碳激光加工时代,考虑到光束的形状和聚焦深度,许多人认为材料厚度不超过1英寸就是激光切割的实际极限。当光纤激光器在2000年代末出现时,所有人都认为它们是适用于薄板切割的机器。想要切割厚板,就继续使用二氧化碳设备。

如今时代变了。超高功率光纤激光器凭借宽光束、超高功率密度、先进的切割头、可控气流以及精密的氮氧辅助气体混合和输送技术,将这些担忧一扫而空。如今,Cupples的J&J公司已经测试切割1.5英寸甚至2英寸厚的板材。

推动激光切割技术的发展并非没有风险。几年前,当功率达到或超过12kW光纤激光器投放市场时,J&J公司作为早期使用者参与其中,并经历了相当痛苦的适应期。“在10个月的时间里,我们烧毁了大约14个激光头,”Cupples说,“公司不得不忍受长时间停机等待维修的情况。但我们还是努力把技术推向它所能做的极限。”

多年来,他不断地与激光切割机供应商沟通,包括通快、百超及最近的Cutlite Penta。机器技术人员在Cupples的车间工作了很长时间,这里已成为光纤激光切割(尤其是板材切割)领域的测试实验室。

这一切听起来可能有点不可思议。停机时间并不便宜,而且这种重型板材切割很难实现自动化。操作员需要挥动磁铁,有时还需要用锤子(尽管大多数部件的切口几何形状已经非常完美,因此很容易就能抬起来),用手将这些沉重的部件从切割巢中取出。即使拥有所有激光设备,制造厂仍需依靠操作人员穿梭工作台进行人工卸载零件。

不过往下游看就会发现员工们所说的“Cupples方式”。工厂现在有39台折弯机,其中许多在靠近高功率激光器的地方进行了战略性组合。有些折弯机是新设备,配备了多轴背规及所有功能。但也有一些是经过改装过的,配备了新的数控系统并对床身表面进行了重新加工,以消除任何滑块扰动,确保成型精度。“我们是一家机械加工厂,”Cupples说,“我们可以加工任何需要的零件,这就是我们的工作。”

有些机器的X轴挡板上装有精密激光切割的模板,这些模板是为特定零件设计的,否则无法在制动器上进行有效弯曲。操作员也不用花几个小时费力地安装这些机器。这些制动器虽然老旧,但保养得很好,并由特定的服务中心和轧机用特定的材料完成特定工作。Cupples严格检查待加工的所有材料,包括一些非常厚的热轧酸洗和涂油材料,监控强度、表面质量和整体一致性,让激光切割和成型都能从中受益。

Cupples的团队拥有强大的机械加工能力,此外还拥有大量的激光切割检查夹具。操作员将工件成型后放入检查夹具,然后再加工下一个工件。轧制也是如此,操作员启动轧制程序,在板辊完成轧制循环时,在检查夹具中测量先前轧制的工件,然后取回下一个轧件。Cupples工厂的生产已然成为了一场精心编排的高效芭蕾舞。

来源:荣格-《 国际工业激光商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。