荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

今年七月刊,本刊所刊文章——《如何消除注塑的加料瓶颈》提及在注塑机上添加两个装置来消除加料瓶颈,并以瓶坯注塑加以说明。然而,一旦消除了加料瓶颈,冷却便变成瓶颈。本文继续探讨在瓶坯注塑上如何消除冷却瓶颈。

瓶坯

模外冷却是生产瓶坯时消除冷却瓶颈常用的方法。在冷却时间结束之前将瓶坯转移到机械手上的冷冻管里,之后合模再开始下一个注塑周期。当冷却管能容四模的量时,已取出的瓶坯便能继续冷却三个周期时间。图1的冷却管有容两模的量,便能继续冷却一个周期时间。

图1:八列的冷冻管能容两模的瓶坯

图2:输送带将瓶坯送进用冷风吹的风洞里

由于瓶坯是圆柱形的,冷却管能与瓶坯的外表面有良好的接触,因而可以用热传导去冷却瓶坯。这个是圆锥形的大口瓶瓶坯与诸如光学透镜的其他复杂形状产品所不能做到的。

另类方法是将已取出的瓶坯放在风洞里用冷风冷却,见图2。

已消除了加料瓶颈

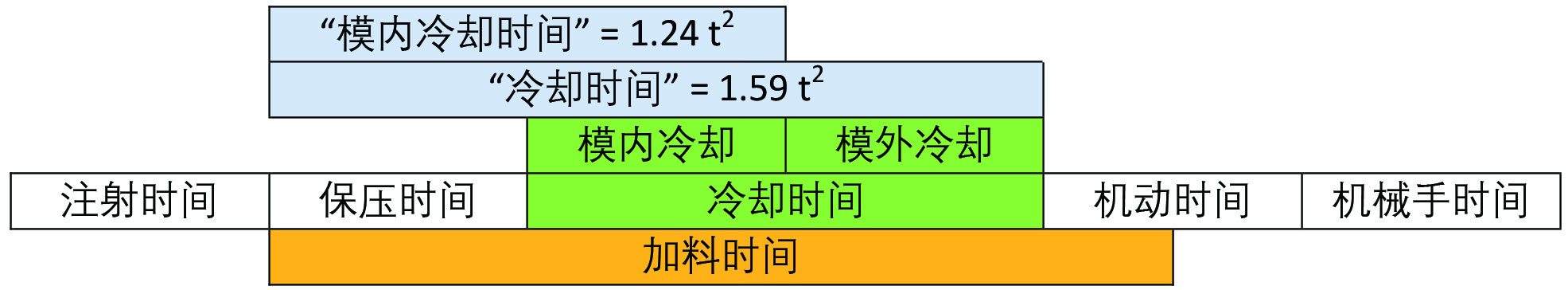

让加料段与其之前的保压段及其后的机动段并行,便能在此时消除加料瓶颈。请见图3,冷却时间定夺了周期时间,故形成了冷却瓶颈。

图3:消除加料瓶颈后,冷却便成为瓶颈

注:max (保压时间 + 冷却时间 + 机动时间, 加料时间) = 保压时间 + 冷却时间 + 机动时间 > 加料时间

消除冷却瓶颈

在图3,我们将冷却时间分为模内冷却与模外冷却。当冷却时间降为模内冷却时间,而“保压时间+模内冷却时间+机动时间+机械手时间 < 加料时间” 时,便打破了冷却瓶颈。机械手的进出时间称为机械手时间,是没有含在机动时间里的,但在模外冷却时是会招致到的。机械手时间一般是1 到1.5秒。

模内冷却时间有多长?

在上文,我们声称保压段也在冷却,而保压时间在瓶坯注塑时可以用0.67 t2 秒来估计,其中t 是以mm 为单位的瓶坯壁厚。我们也将冷却时间放在双引号里来代表从保压开始的“冷却时间”。在瓶坯注塑中, “冷却时间”可以用1.59 t2 来估计。

采用模外冷却时,瓶坯在模内冷却到 110 °C 便能开模取出。这与没有模外冷却时要冷却到80 °C 做个对比。从这个事实便能估计出模内冷却时间了。

利用标准的模具冷却方程式:“冷却时间”τ= K ln {4 (To – Tw)/[π (Te – Tw)]},其中To 是熔融的初始温度如 280 °C,Tw 是模壁温度(接近冰水温度)如 7 °C,Te 是顶出温度(接近开模温度)如 110 °C or 80 °C,而K 是与瓶坯壁厚和PET 料特性相关的一个常数,我们算出τ (Te 在 110 °C) / τ (Te 在 80 °C) = 1.216/1.561 = 0.78,也就是减少了 22%,是这个技术的上限 。

可以看到,“模内冷却时间”= 0.78 * 1.59 t2 = 1.24 t2。继而得出,模内冷却时间 = “模内冷却时间”– 保压时间 = 1.24 t2 – 0.67 t2 = 0.57 t2。

这个结果要在生产不同壁厚的瓶坯时得以证明。

即:采用了模外冷却后,冷却变成模内冷却,图3变成了图4。

图4:采用了模外冷却后,冷却只有模内冷却,加料变成瓶颈

周期时间

周期时间 = 注射时间 + max (“模内冷却时间” + 机动时间 + 机械手时间, 加料时间)

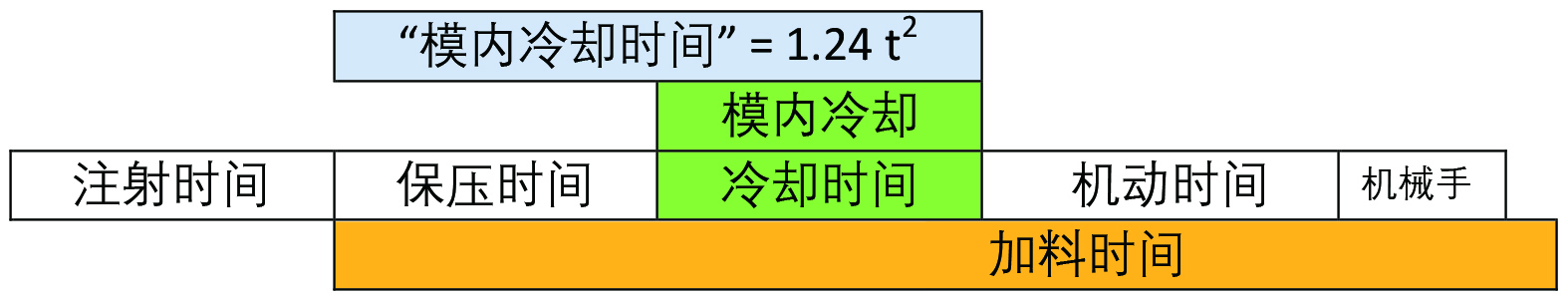

采用上文的例子,与假设1.5 秒的机械手时间,在PET2100 注塑机上,我们得出图5。

从图5得知,壁厚越大,周期时间的节省越多,这是不出所料的。下行线代表已消除了冷却瓶颈。

第一个瓶坯, ⑥比⑦大, 故不用机械手取出为佳。

第二个瓶坯, ⑥ 比①+②短,故按照周期时间公式,周期时间由①+②定夺,那就是是22.5 秒。冷却瓶颈是被消除了,但加料则变了瓶颈。条形图如图4。节省的时间是 23.21 – 22.5 = 0.71 秒。我们得衡量节省的时间与在机械手的投资。

第三个瓶坯, ⑥比①+②长,故按照图3,模内冷却 = 0时,冷却还是瓶颈。能节省10.9% 周期时间,机械手的投资是值得的。

在大一级的PET3000 注塑机上, 冷却时间 ④是与图5的是一样的,见图6。加料时间则因为螺杆直径大了而降低了许多。注射时间稍为降低,机动时间则稍为增加。留意第三个瓶坯在PET2100 上是24腔的,在PET3000 上是32 腔的。

第一个瓶坯, ⑥比⑦长,故不用机械手取出为佳。

第二个瓶坯,⑥比①+②长,故按照周期时间的公式,周期时间由⑥定夺。这是由于降低了加料时间②使加料不是瓶颈。冷却时间是减少了,但还是瓶颈。条形图如模内冷却 = 0的图3,周期时间节省了7.2%。

第三个瓶坯,⑥比①+②长因为增加了的腔数使加料时间②保持差不多一样。冷却时间是缩短了,但还是瓶颈。

图7:五加仑水桶的瓶坯

总结

在瓶坯(图7)的生产中,消除了加料瓶颈后,冷却便变成瓶颈。模外冷却降低了冷却时间,有可能消除冷却瓶颈。从例子得出2 mm 壁厚的瓶坯没有改善;在3 mm 壁厚时改善很少。当瓶坯壁厚是3.78 mm 时,如果加料不是瓶颈,模内冷却能节省10% 的周期时间。

本文由达明科技有限公司供稿

来源:荣格-《国际塑料商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。