荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

在无需熔化的金属3D打印中简化了工程和面向未来的开发

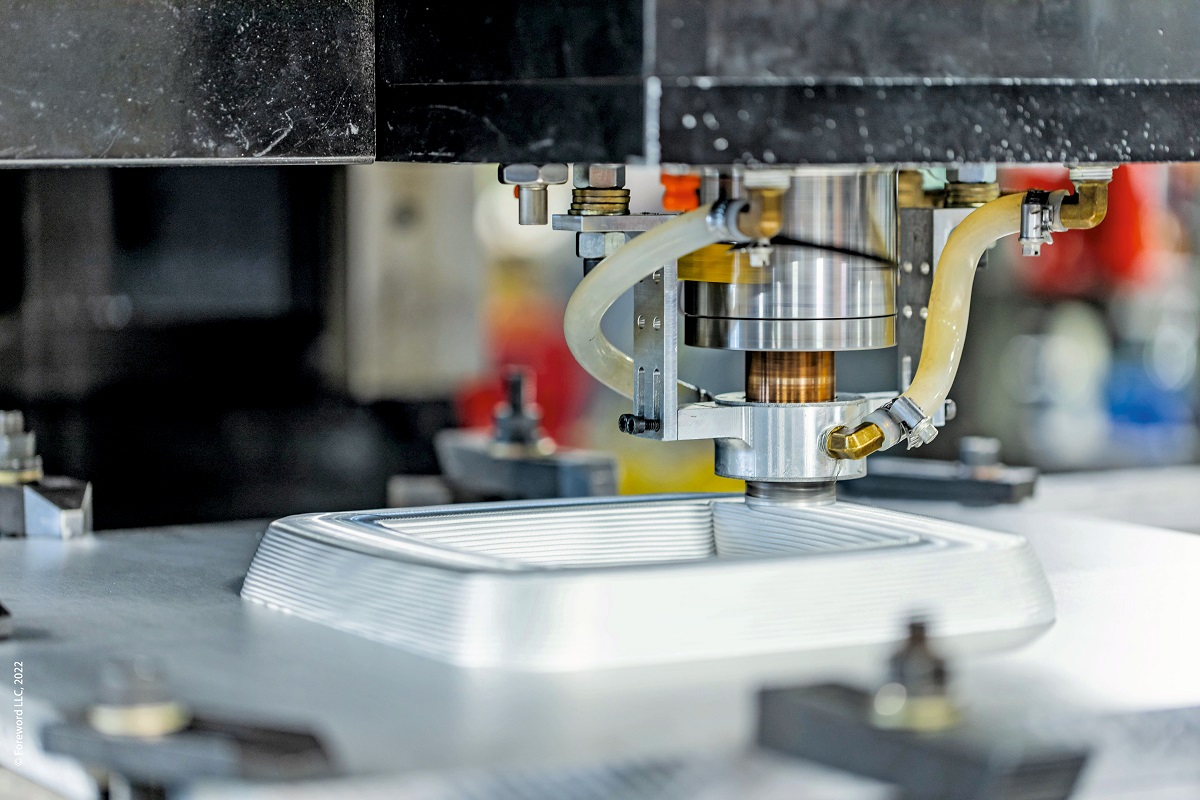

一台MELD的B8打印机已准备就绪,可以进行打印

美国Meld Manufacturing公司开创了一种使用摩擦和压力的固态金属增材制造工艺。与传统的基于熔融沉积成型技术的增材制造工艺相比更有优势,采用新工艺的3D打印机可以打印出超大尺寸且强度更高的零件。该公司采用倍福灵活的EtherCAT和基于PC的控制技术实现系统的最佳控制。该公司采用倍福灵活的EtherCAT和基于PC的控制技术实现系统的最佳控制。

这家位于弗吉尼亚州克里斯蒂安斯堡的公司在首席执行官Nanci Hardwick带领下,为国防、科研和制造领域的众多客户提供服务。据MELD公司技术总监Chase Cox博士介绍,MELD于 2018年从其母公司Aeroprobe拆分出来,将搅拌摩擦焊的原理应用于增材制造技术。搅拌摩擦焊是一种不需要熔化金属的焊接方法。

由MELD开发的增材制造工艺可以使用任意金属材料进行打印

MELD基于此原理开发出了一种实现3D打印多层沉积的增材制造工艺。此项获得专利的工艺需要旋转固体金属棒材,同时在沉积点施加特定的压力,通过摩擦使金属塑性变形并沉积一层。通过绝热加热,即不与外界交换热量,如果金属棒以正确的速度连续快速旋转,金属原料就会保持持续流动。

这一创新工艺让设备终端用户能够使用任意金属材料打印零件,包括铝合金以及通常会给其它增材制造系统带来问题的其它金属原料。该工艺不像其它大部分3D打印方法那样需要熔化金属原料,不会影响金属的特性。因此打印出来的产品更坚固,更不容易出现孔隙、热裂纹等问题,此类问题是熔融沉积成型技术的增材制造工艺常见的问题。这种固态金属3D工艺的加工速度比基于熔融的工艺快了至少10倍,并且消耗的能源更少。

持续开发需要灵活的自动化技术

MELD目前可提供L3、K2和3Po等多款标准的3D打印机,可以打印各种尺寸的零件,从大约 3英尺(90厘米)长、1英尺(30厘米)高到大约13英尺(4米)长、3.5 英尺(1米)高。公司还可提供CD-14套件包 ,它包含一个带旋转沉积工具的主轴、电气外壳和 HMI,设备制造商可以将其安装在大型定制化系统中。实践证明,开放、可扩展的控制技术对于实现可持续发展至关重要。

公司自2018年成立以来,其最初的控制平台已经无法满足需求。首先,MELD的高级自动化工程师Fred Lalande不得不为其供应商的平台编写一个G代码解释器。此外,还需要一台集成了单独的软件包的额外PC运行HMI和交换性能数据。最后,该平台在连接现场设备方面遇到了困难。Fred Lalande努力让该平台与倍福的EL70xx系列步进电机端子模块进行通信,于是他与倍福当地团队成员、区域销售工程师Chuck Padvorac和应用工程师Jack Plyler取得了联系。当他听说了倍福基于PC的完整的集成控制系统,Lalande坚信他已经为MELD找到了理想的控制平台。

CP2924多点触控控制面板(这里是竖屏)和TwinCAT HMI可以通过基于Web的编程实现舒适和直观的操作界面

TwinCAT 3自动化软件是Fred Lalande最终决定选择倍福的主要原因。Lalande曾使用 Codesys的ST格式编写了第一台设备的代码,他发现使用TwinCAT开发平台时,可以在很短的时间内轻松的转换代码。在此期间,他不仅使用TwinCAT NCI软件包实现了一个可以在PLC 内执行G代码文件的程序,而且还在TwinCAT HMI中设计了一个新的基于HTML5的操作界面。“以前,我必须使用两到三个不同的软件包,那是一种痛苦。”他说道,“有了TwinCAT,我只需打开一个程序就能找到我所需的一切。”

随着解决方案的发展和时间的推移,代码也变得越来越复杂。TwinCAT中的代码易于移植,因此在设计下一代设备时,程序调整起来也很容易。此外,增材制造领域的企业都非常重视知识产权保护,尤其是像这种独特的获得专利的工艺。TwinCAT在这方面很有优势,倍福的Chuck Padvorac指出:“倍福软件平台让MELD能够使用我们的OEM证书功能锁定其宝贵的代码。一切都通过密码加密保护,因此没有人可以抄袭MELD的开发成果。”

据Chase Cox介绍,在这种3D打印工艺中,必须根据每种特定材料调整主轴速度,以保持连续打印所需的温度。为了实现这一目标,TwinCAT Controller Toolbox中的PID控制器在轴控制上提供了双闭环,确保成功实施MELD公司无与伦比的工艺。

每台设备都配置了一台安装有TwinCAT的倍福C6920控制柜式工业PC。倍福的CP2924多点触控控制面板配备了带定制按钮扩展件和更多功能选项的操作界面。

MELD工艺的另一个优势是:打印出来的金属比通过熔融沉积成型金属3D打印制作的零件更坚固

运动控制和功能安全

L3、K2和3PO型号的3D打印机的运动控制是通过倍福的伺服解决方案实现的。各种AX5000伺服驱动器和AM8000伺服电机与配套减速机一起控制 X、Y和Z坐标的运动。EL72xx系列伺服电机端子模块为连续送料系统提供动力,Fred Lalande解释道:“送料系统允许操作人员一次性装入8小时的材料。通过倍福的紧凑型运动控制解决方案,材料可以根据需要自动移动到转塔车床上。”驱动组件还配备了单电缆技术(OCT),即将动力和反馈系统集成在一根电缆中,以简化调试工作。

第三方变频器和主轴电机控制每台设备旋转沉积工具的旋转,Lalande发现,由于变频器基于 EtherCAT技术,集成变得很简单。根据Lalande的说法,EtherCAT为同时使用倍福设备以及第三方设备都提供了即插即用的便利。

MELD还采用了倍福的TwinSAFE集成式安全解决方案。Fred Lalande因此能够在同一个 TwinCAT 开发环境中通过编程实现驱动器的急停按钮、安全门和TwinSAFE运动控制功能。“TwinSAFE使用起来很简单,”Lalande说道,“通过实施这一解决方案,我们将我们的设备的安全性能等级提升到了PLe,即最高安全等级。”

从左至右:倍福的Jack Plyler和Chuck Padvorac与MELD的Chase Cox和Fred Lalande

面向未来的3D打印技术

随着MELD在增材制造方面不断取得进展,基于PC的控制为其提供了坚实的基础。EtherCAT和单电缆技术缩短了调试时间,而TwinCAT整合了HMI、运动控制、PLC等设备控制功能。该自动化平台还简化了OPC UA、LabVIEWTM、MATLAB®/Simulink®等应用程序的使用。

为了跟上公司的创新步伐,TwinCAT提供的开发工具可以助力维护整个设备的统一代码库。源代码版本控制工具(如Git)可以无缝集成到TwinCAT开发和 TwinCAT项目比较工具中。“有了这些工具,我们就可以更轻松地管理验收测试。”Fred Lalande说道。