荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

作者|Chuck Birkle,Vice President,Sales and Marketing,Mazak Corp.;

从汽车、移动电话和国防系统到游戏机、冰箱和咖啡机,微电子技术的不断扩展极大地增加了对作为每种数字设备核心的芯片的需求。因此,尽管全球每年生产超过一万亿枚芯片,但此类芯片却严重短缺。

解决芯片短缺问题说起来容易做起来难,因为只有有限的几家公司生产的芯片数量足以满足日益增长的需求。虽然过去曾有数十家大批量芯片制造商,但随着芯片的日益复杂化,以及建造价值数十亿美元、配备数百万美元设备的设施所需的费用,导致了行业整合,现在只有六七家主要的芯片制造商。

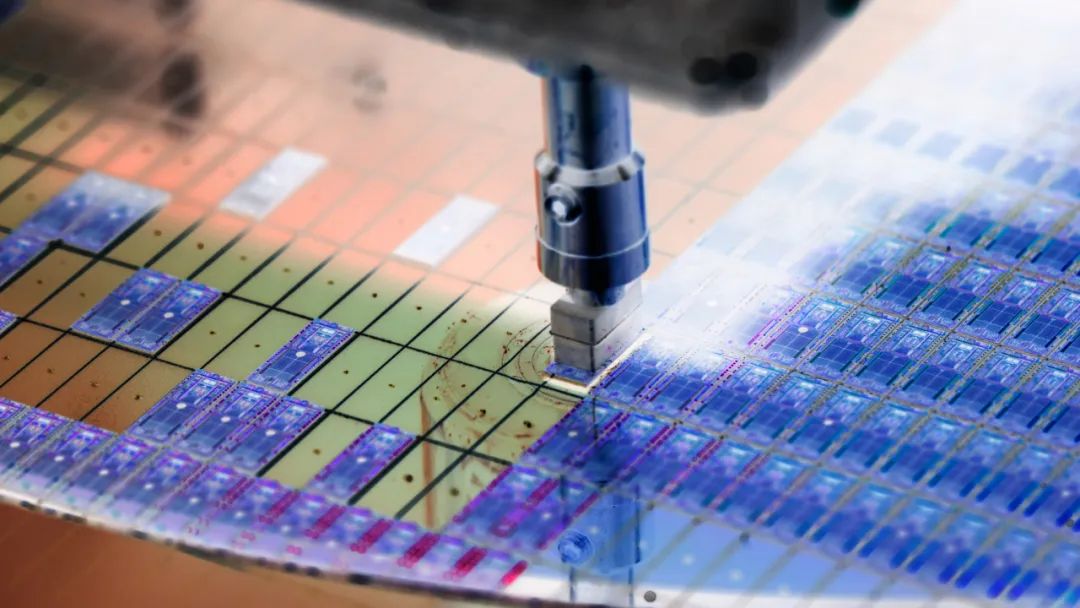

典型半导体芯片的制造始于直径300mm、厚0.775mm的圆形硅片。根据成品芯片的大小,一个晶圆上可能要制造600个芯片。芯片电路小巧而复杂,令人难以置信;单个芯片可包含数十亿个晶体管。有些电路特征只有两个纳米宽。相比之下,人类头发的宽度为100000纳米。因此,许多芯片制造过程都是在原子水平上进行的,而半导体制造中最大的问题之一就是清洁度。

在芯片制造过程中,机器人通过一系列真空腔体移动晶圆,对晶圆进行多种处理,包括光刻、物理和化学气相沉积(PVD和CVD)、蚀刻、化学掺杂和清洗。在处理过程中,芯片上可能会沉积175或更多层的导电、半导电和绝缘材料。每个腔体都有特定的功能,一次处理一个晶圆。有些晶圆要经过数百道工序才能完成,所有工序可能需要两到三个月的时间。

加工真空腔体

随着芯片制造公司加快生产,他们希望供应商能快速生产出新芯片制造系统急需的组件。这些关键部件就包括真空腔体。

真空腔体的需求量巨大。在每年生产的数以千计的真空腔体中,大部分是用铝或不锈钢坯料加工而成的。例如,大型腔体开始时可能有12000磅(5443kg),完成后重量可能只有1000磅(454kg)或更轻。为了快速去除这些材料并生产出高精度的成品腔体,为其供货的车间依赖于先进的制造技术,包括卧式加工中心(HMC)、具有完整五轴切削能力的机床和自动化托盘系统。

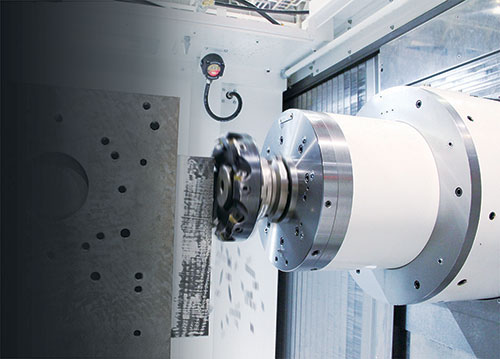

随着半导体芯片越来越小、越来越复杂,用于制造它们的设备也越来越大。更大的真空腔体意味着更长的加工时间,根据真空腔体的复杂程度,加工时间可达数百小时。这就是许多提供真空腔体的公司选择HMC的原因。这些设备配备了大量刀具存储空间,在某些情况下可存储多达300把刀具。为了实现连续生产,这些制造商将多台机床集成到自动化托盘系统中。

有些真空腔体需要超过45小时的切削时间,而当加工中心配备大容量刀具库时,磨损的刀具可立即更换。当集成到自动托盘交换系统中时,车间可实现无人操作,同时获得灵活性,以适应真空腔体生产水平和设计的变化。

摩擦焊和全五轴

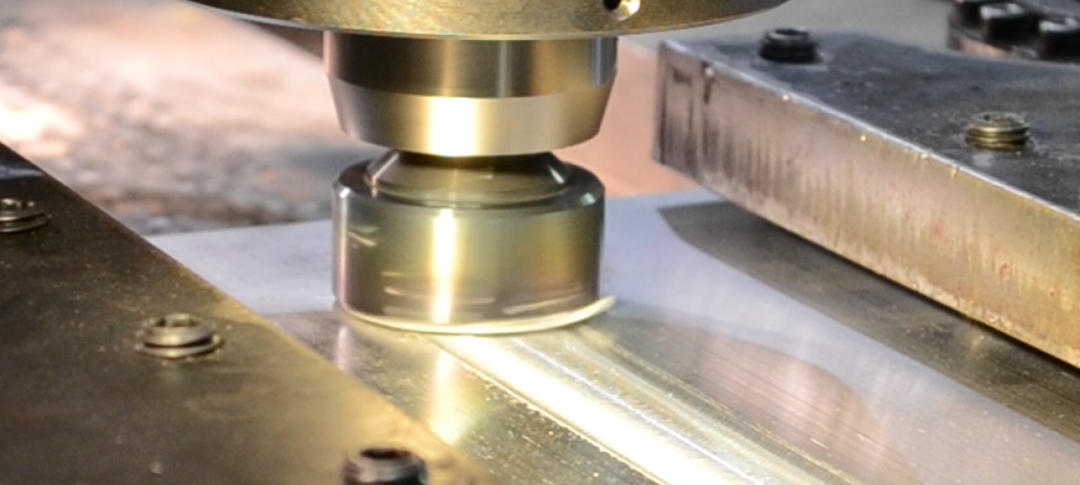

对于真空腔体的连接,许多制造商都选择了搅拌摩擦焊(FSW),而不是传统的焊接方法。

芯片制造商使用搅拌摩擦焊来连接表面,无需传统的焊缝,并且可以在马扎克的HYBRID多任务机床上完成,无需拆卸零件

FSW通常被认为是一种锻造工艺,非常适合连接铝、铜和黄铜等低熔点合金,以及处理钢和镍基合金的高温焊接。真空腔体的制造商发现,由于没有焊缝,FSW可以延长真空腔体的整个生命周期。

为了满足对真空腔体不断增长的需求,许多制造商也开始采用全五轴机床技术。有了这种能力,车间就可以在一次装夹中加工真空腔体的所有特征,从而大大减少了搬运的需要。如果没有组合五轴和车削能力,一个腔体可能需要在四台或更多台不同的设备上进行加工。在这种情况下,先在两台不同的机床上进行粗加工,然后再使用其他机床加工出所需的特征直径。

遗憾的是,腔体的每一次移动都会耗费时间,而每一次重新夹紧都会造成定位错误和零件特征之间关系的意外变化。复合机床具有多任务处理能力——铣削以及立式车床的车削功能,从而最大限度地减少了耗时的多机切换,消除了生产量的限制。

灵活的可持续性

除了应用灵活性外,工艺稳定性也至关重要。真空腔体在超高真空条件下加工芯片。在这种真空度下,无论焊缝有多好,焊接部件都会漏气。铸件通常孔隙过大,而砂型铸件中的硅会成为加工环境中的污染物。使用实心坯料进行加工可确保产品的可靠性。

随着真空腔体越来越大、越来越复杂,制造商开始选择卧式加工中心来提高生产效率

除了大量的材料去除,腔体还有长100"、直径0.180"(2540x4.6mm)的O形环沟槽。O形环可使腔体免受正常大气压力的影响,腔体盖和密封件必须具有真实、平整和光滑的配合表面。加工系统的刚性和稳定性至关重要。如果机床的固定不正确,出现晃动、跳动或不平衡,其表面光洁度将无法提供足够的真空完整性。

稳定的机床还允许使用更积极的加工参数,从而提高产量。对于大型复杂零件而言,缩短加工周期的价值显而易见。一家加工厂制造了一个被称为“巨石”的腔体。它长12英尺,宽4.5英尺(3.7x1.37m),厚18英寸(457mm),由单个铝坯加工而成。要加工出符合规格的腔体,需要去掉坯料重量的70%。坚固、刚性强的机床能够快速去除如此多的材料,有助于加快芯片制造机的制造速度,最终提高芯片的产量。

考虑到生产芯片的设备和工艺所需的巨额费用,首要的考虑因素是真空腔体的制造不能出现任何故障。成本也很重要。然而,在当前的芯片生产危机中,先进机床技术带来的及时交付可以帮助芯片制造商更快地供应影响我们生活方方面面的设备和机器的关键部件。