荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

在第一张草图和成品部件之间,存在着许多容易出错的工序和大量的工作时间:首先,设计师要创建一个三维CAD模型,然后在此基础上绘制二维技术图纸并添加其他信息:公差、配合、平行度、表面粗糙度等。CAD模型和技术图纸将转交给制造商。对于简单部件,制造商可直接在机器上进行适当设置。另一方面,对于较复杂的几何形状,建议将数据载入CAM软件,然后自动生成机床指令。不过,应由制造商自行决定哪种铣刀和钻头适合加工原材料,以及如何最好地夹紧原材料零件。

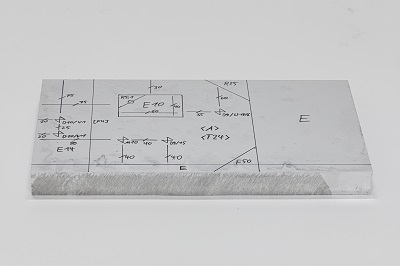

现在,弗劳恩霍夫制造工程和自动化研究所(Fraunhofer IPA)轻质结构技术部的Tobias Herrmann找到了一种方法,可以省去设计和生产过程中的许多工序。由九个基本字符组成的术语表取代了CAD模型和技术图纸。工人用钢笔直接在原材料上书写这些字符:例如,R5表示半径为5mm的倒圆角,F20表示20mm宽的倒角,E10表示10mm的铣削区域。

解决技术工人短缺问题的良方

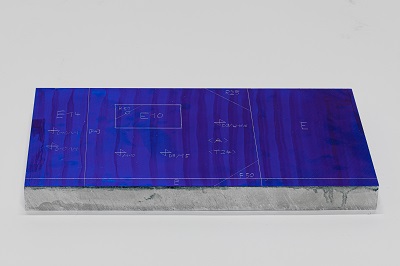

此外,还有9种约定俗成的规则,例如,在绘制轮廓和特征时,只允许0°、45° 或 90°角的线条,或者从机器操作员的角度来看,工件零点始终位于左上角。一旦原材料被贴上标签并夹紧,激光扫描仪就会对其进行扫描,对字符进行解释并从中生成矢量图形。然后,软件会在几秒钟内将矢量图形转化为机器指令(NC代码),并将目标部件创建为CAD模型。机床指令不仅包含机床应在何处使用何种刀具进行加工的精确信息,而且软件还提供刀具更换功能。换句话说,它规定了机床在哪个位置使用其他铣刀或钻头。

中间控制应允许访问现有机器

然而,在实现这一目标之前,仍有一些未决问题需要解决。首先,也是最重要的问题是:如何使用旧的数控机床?因为现有机床往往不是为数字化而设计的。外部系统无法访问这些机床并向其下达指令。Herrmann现在正试图通过中间控制系统来影响机床指令。数控机床也可以通过它访问网络和数据库。此外,这样还可以将指令和指示传递给机床操作员。不过,要实现这一点,还需要对机器通信和系统集成进行多次测试。

与此同时,Herrmann在机器视觉解决方案提供商Eye Vision Technology公司的项目合作伙伴也在继续完善他们的深度学习算法。这是因为,结合EVT开发的激光扫描系统对坯料上的线条和字符进行识别和分类的算法对于进一步的加工步骤至关重要。另一个项目合作伙伴Reuss Maschinenbau GmbH & Co. KG是该项目的另一个合作伙伴,目前正在开发一台铣床的样机,EVT的激光扫描系统将与部件清洁设备和附加控制连接一起集成到该铣床中。