荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

滚动轴承通常使用的材料是富含碳的表面硬化钢。表面硬化的目的是使材料经久耐用,以防止部件在循环载荷作用下出现失效、疲劳和临界裂纹,从而避免严重事故的发生。钢合金的关键微观结构特征通常是非金属夹杂物和大于平均值的晶粒。这些晶粒在钢铁生产过程中形成,并在整个价值链中不断变化。钢材的机械性能主要由晶粒大小等因素决定。因此,出于质量控制的目的,必须对它们进行可靠的评估。弗劳恩霍夫材料力学研究所(Fraunhofer IWM)的研究人员与舍弗勒公司合作开发了一种深度学习模型,用于确定马氏体钢和贝氏体钢的晶粒大小,即由于突然冷却而导致微观结构硬化的钢材。该模型旨在补充或取代由训练有素的金相检验师进行的耗时的目测检验,迄今为止,这些检验师都是通过目测对缺陷进行判断和分类。他们主要寻找较大的晶粒和其他缺陷,因为这是最容易出现故障的地方。然而,一项实验室间循环测试显示,专家们对晶粒大小的评估各不相同。除了晶粒尺寸分类本身具有主观性之外,专家的评级有时也不准确,因此不够可靠,尤其是在与安全相关的应用中。标准检查程序也容易出错,因为它基于小样本,而且由于工作量大,对整个部件进行检查并不可行。

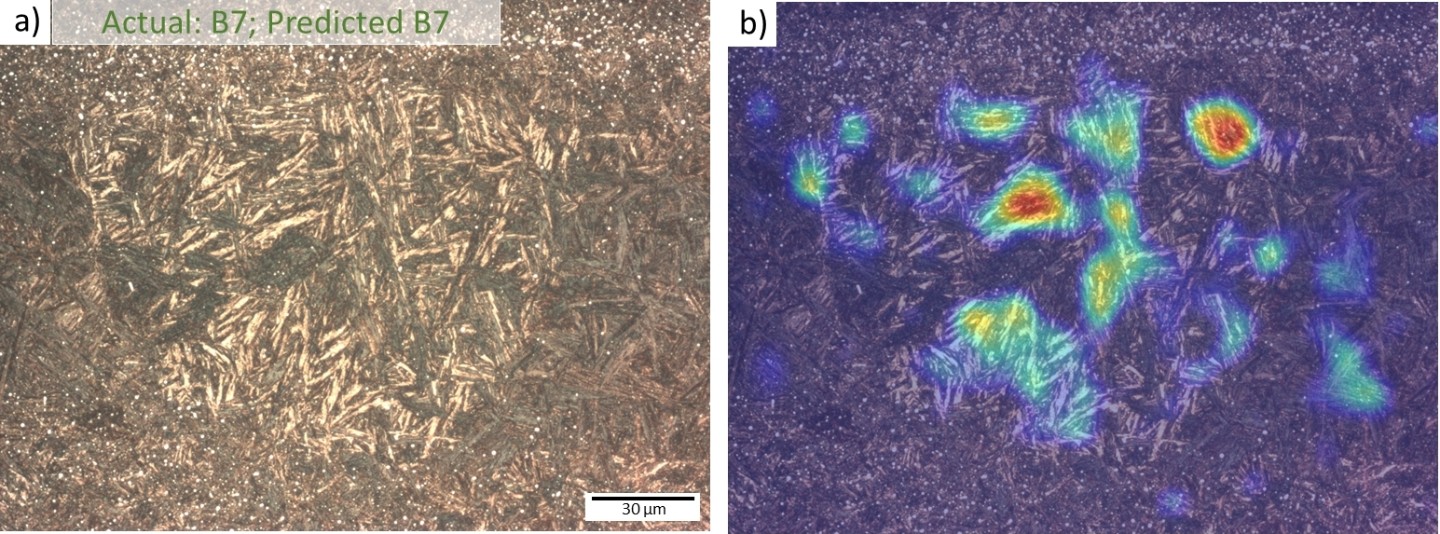

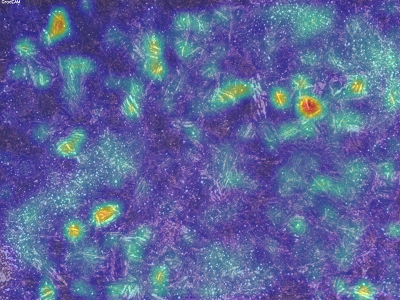

使用具有异质微观结构的贝氏体 100Cr6 图像(a)对模型晶粒尺寸鉴定的可视化示例。在图(b)中,模型密切关注的区域,特别是粗晶粒,用红色和黄色标出。

另一方面,用于确定晶粒尺寸的深度学习模型可用于评估任意大的部件区域,并表现出很高的准确性和理想的可重复性。为了实现这一目标,该模型获得了之前由专家分类的图像数据。这些来自行业合作伙伴的图像用于训练模型识别钢材微观结构并对其进行分类。该模型的创新之处在于,晶粒大小可以以一贯客观和自动化的方式进行评估。由于冶金学家评估晶粒尺寸的方式不同,数据会受到注释噪声的影响。不过,在优化模型时,噪声(即错误评估)会被过滤掉。通过不断接收高估和低估晶粒尺寸的注释图像,模型可以学习平均表示法,并通过训练更有把握地评估微观结构。Fraunhofer IWM的科学家Ali Riza Durmaz博士说:"在这种情况下,训练既不需要特别干净的数据,也不需要大量的数据。Durmaz博士及其团队开发的网络应用程序将结果可视化。在此过程中,可解释的人工智能方法为模型的决策过程提供了更大的透明度。

深度学习模型用于将微观结构图像划分为不同的晶粒尺寸范围。"滚动轴承必须满足微观结构要求,即晶粒不得超过一定尺寸。晶粒尺寸越小,钢的强度就越高。"Durmaz博士解释说。小晶粒的数量越多,晶界(即晶粒之间的接触面)的密度就越大。高密度的晶界即使在非常高的载荷下也能防止部件发生塑性变形。即使材料发生轻微但永久的变形,轴承也不会再平稳运转,摩擦性能和能效也会受到影响。

状态鉴定的可视化。该模型识别出粗晶区域嵌入在细基质中。据此,模型将材料归类为贝氏体状态,因为这种异质性是数据集中这种状态的独特特征。

除了晶粒尺寸,深度学习模型还能区分马氏体和贝氏体状态,以及不同的钢合金(100Cr6和C56系列的变体)。该模型目前正在舍弗勒公司的工业环境中实施。这为行业合作伙伴提供了一个可用于工业流程的系统,以人工智能和自动化的方式识别滚动轴承中的缺陷,具有以前无法实现的可重复性。该工作流程包括根据特定材料调整人工智能模型,将其与图像处理联系起来,并将模型嵌入用户友好界面,该流程可轻松转移到其他应用领域。Durmaz博士总结道:"我们的深度学习模型为基于人工智能的自动鉴定铺平了道路,例如,在任何情况下,安全关键部件都要承受高负荷和周期性负荷,如电力驱动部件或汽车的B柱。