荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

在全球能源结构向低碳化转变、能源消费结构不断优化的背景下,可再生能源需求持续增长的趋势具备确定性。虽然面临当前的挑战,但总体而言,可再生能源仍然是复合材料的一个巨大且不断增长的市场领域,因为这些材料长期以来一直用于各种与可再生能源相关的应用,尤其是风力涡轮机叶片、光伏支架等。

风电产业:复合材料产业的中流砥柱

作为复合材料重要的终端市场,风电是当前碳纤维最大下游需求来源。风力发电产业的发展直接影响复合材料行业的市场规模,进而影响企业收入规模。

● 风力发电叶片的首选材料

复合材料在比强度、比模量上具有技术材料无可比拟的优越性,因此成为目前大型风力发电叶片的首选材料。复合材料在整个风电叶片中的重量一般占到90%以上。其中承力结构由玻璃纤维或碳纤维复合材料组成,赋予结构较强的力学性能。复合材料叶片一般由根部、外壳和加强筋或梁三部分组成,与同级别高模玻纤主梁相比,采用碳纤维可实现减重20-30%。以122m长叶片为例,叶片重量的减轻可以大幅降低因自重传递到主机上的载荷,进而可以减少轮毂、机舱、塔架和桩基等结构部件15%~20%的重量,有效降低风机10%以上的整体成本。

第一批大规模的商业风力发电场包括额定功率为1 MW或更小的涡轮机,通常配有玻璃纤维增强叶片,长度通常在10至15米之间。如今,海上涡轮机的额定功率通常为6至9MW,叶片长65-80米,并且越来越长,例如2021年维斯塔斯(丹麦Vestas)推出的15MW、115米长的V236-15.0兆瓦海上风机叶片。

目前海上风电的发展,需要更长叶片、更大功率的风机,对碳纤维的需求也就更高,而海上风电的特殊性,使碳纤维在海上风电中应用的潜在机会更多。

此外,在海上风电领域,许多开发工作都与浮动海上风电平台有关。漂浮在水面上的平台使风能开发比许多安装在浅水的固定基础涡轮机更靠近海岸。在不同的开发阶段有许多不同的浮动平台概念,其中许多使用复合材料。

● 风电叶片的回收

在过去几年中,除了堆放在垃圾填埋场之外,如何在其寿命终期(end of life ,EOL)处理退役的风力涡轮机叶片也一直是风能公司关注的焦点。风电叶片供应链上的公司正在开发许多解决方案。

例如,2021年,西门子Gamesa率先将其可回收叶片推向海上风电市场,并于2022年7月在德国安装了首批叶片。2022年,该公司还为陆上风电项目推出了新的可回收叶片版本Recyclable Blade。可回收叶片采用环氧树脂和Aditya Birla的可回收胺固化剂制成,使树脂在叶片的EOL时更容易与纤维分离。

● 风电叶片市场

我国风电连续多年新增机居全球首位,全球第一风电大国,也是全球最大的风电零部件制造供应链基地。超大型风电光伏基地、海上风电和低速风电开发持续发展中,伴随着这些发展方向,像整套风电机组、海上升压站、海底电缆、运输吊装设备和大型化的叶片、齿轮箱等也会跟着发展。风力发电机叶片正朝着大型化方向发展,这对材料的比强度、比刚度和耐疲劳性提出了更高的要求。

随着全球风电市场的飞速发展,对复合材料的需求持续增加,目前风电叶片制造已成为全球复合材料制品的第二大下游市场,2022年全球风力发电复合材料市场规模为100.1亿美元,预计2026年将达到117.60亿美元,占复合材料市场整体规模的比例将超过10%。2022年我国风力发电复合材料市场规模达321.62亿元,至2026年中国风电复合材料市场规模达415.23亿元,占国内市场比例将超过13%。

复合材料为光伏设备带来新的曙光

光伏作为新能源发电的最佳选择之一,是未来最具确定性的产业赛道。碳纤维在光伏中应用在这几年异军突起。

● 上游加工工艺中的复合材料

得益于光伏领域对大尺寸热场的要求,碳-碳复合材料成为了大尺寸坩埚的主流材料。碳-碳复合材料是碳纤维及其织物增强的碳基体复合材料。具有低密度(<2.0g/cm³)、高强度、高比模量、高导热性、低膨胀系数、摩擦性能好,以及抗热冲击性能好、尺寸稳定性高等优点,是如今在1650℃以上应用的少数备选材料,最高理论温度更高达2600℃,因此被认为是最有发展前途的高温材料之一。

光伏产业中使用的碳碳复合材料坩埚

光伏产业中所使用的碳-碳复合材料主要是用于制造坩埚,作为熔炼多晶硅或单晶硅的器皿,在氢化炉热场、直拉单晶热场、多晶铸锭炉热场、太阳能电池镀膜等工艺作为关键设备。以往此类坩埚主要利用高纯石墨制造,但高纯石墨为国外控制,而且随着拉硅单晶炉和多晶铸锭炉生产设备的大型化,石墨材料难以满足。碳碳复合材料具有可设计性和良好的热物理性能,和石墨热场材料相比,具有非常大的优势。

此外,碳纤维辊可以用于光伏膜的生产、分切中。传统的金属辊筒,自身重量大,机器启动速度慢,惯性大,不仅耗能多、原料损耗大,对生产效率也产生一定的影响。而碳纤维辊具备轻量化、不易磨损、压力均匀、易调节、高精度等优点。

● 光伏支架与边框的复材应用

随着光伏应用场景不断呈现多元化发展趋势,海上光伏、水面光伏等正成为“十四五”时期我国光伏行业发展的新热点。尤其是海上光伏、水面光伏等光伏应用新场景相较于地面光伏电站对于光伏支架、边框的防腐、轻量化方面提出了新的要求,从而带动了光伏支架、边框等辅材辅料的不断创新升级。

由于复合材料强度高、耐腐蚀、耐候性能强、可塑绝缘性、轻质美观等优势,也具有轻质化和易加工等优点,当前一些企业也在实践中不断探索使用玻璃纤维(含玄武岩纤维)复合材料的光伏边框及支架来替代传统的金属材料。

在光伏电池组件中,玻璃纤维增强聚氨酯复合材料边框,拥有优秀的材料性能。同时,作为一种非金属材料解决方案,玻璃纤维聚氨酯复合材料边框还拥有金属边框所不具备的优势,可以为光伏组件制造商带来明显的降本增效。玻璃纤维聚氨酯复合材料力学性能优异,其轴向拉伸强度远远高于传统铝合金材料。同时,其还具有很强的耐盐雾和耐化学腐蚀性能。

光伏组件采用非金属边框封装后,大大降低了形成漏电回路的可能性,有助于减少PID电势诱导衰减现象的产生。PID效应的危害使得电池组件的功率衰减,减少发电量。因此,减少PID现象可以提高电池板的发电效率。

复合边框对铝边框替代空间大,带动玻纤、聚氨酯需求。假设2023-2025年全球组件需求约为419/548/684GW, 中集中式项目组件需求197/252/308GW,分布式项目组件需求222/296/376GW。保守情形下,2025年复合材料边框需求可达到132GW,渗透率达到19%,市场规模可达到72 亿元,对应玻璃纤维/聚氨酯需求约45/12 万吨;积极情形下,2025年复合材料边框需求可达到264GW,渗透率达到39%,市场规模可达到145亿元,对应玻璃纤维/聚氨酯需求约90/23万吨。

光伏的支架,也正从传统的金属材料慢慢转向复合材料,玻纤增强复材光伏支架多应用于地域空旷、环境恶劣的户外,常年经受高低温、风、雨、强日照的影响,在实际运行中面临的是诸多因素共同影响下的老化,其老化速度更快,而在复合材料诸多老化研究中,目前大多研究的是单一因素下的老化评估,因此开展支架材料多因子老化试验,评估老化性能,对光伏系统的安全运行具有重要意义。

今年SNEC展会上,一些企业也陆续推出了采用复合材料的光伏组件和支架产品,已经迈出从产品研发、测试到产品出货的坚实一步,如重庆亿煊宣布成功生产出复合材料光伏支架,沃莱新材、英辰新能源对外推出光伏组件复合材料边框等。

支架的增强材料除了玻璃纤维,也有很多企业选择了高强耐腐蚀性能好、耐侯性能更好的玄武岩纤维。例如,2022年10月,潍坊中创新材料科技有限公司宣布成功开发出国内首台玄武岩纤维光伏支架。2023年3月5日,北京连续玄武岩纤维科技有限公司与中能华安大数据有限公司就玄武岩纤维光伏支架生产供应订单签署合作协议。

根据市场研究报告,全球光伏支架市场规模预计将在2025年达到约300亿美元,年复合增长率(CAGR)预计为9.6%。其中,复合材料光伏支架市场占比逐年上升,表现出强大的增长潜力。这主要得益于复合材料光伏支架在轻质、高强度、抗腐蚀等方面的优越性能,以及其在降低成本、提高发电效率等方面的显著优势。

改善可再生能源在整个电网中的传输

为了适应基础设施中可再生能源的广泛使用,电网必须能够满足现代能源需求。使用复合材料可以改善可再生能源在整个电网中的传输。

包括美国在内的很多发达国家,相对于蓬勃发展的可再生能源电力,电网本身的基础设施却已经变老变慢了。据估算,在美国,70%的输电和配电线路已进入其50年预期寿命的后半部分,一些较低电压的部件甚至已超过100年。大量涌入的可再生能源发电量将给整个电网系统的传输能力、整合能力、可靠性带来极大挑战。

● 开发复合材料替代导体

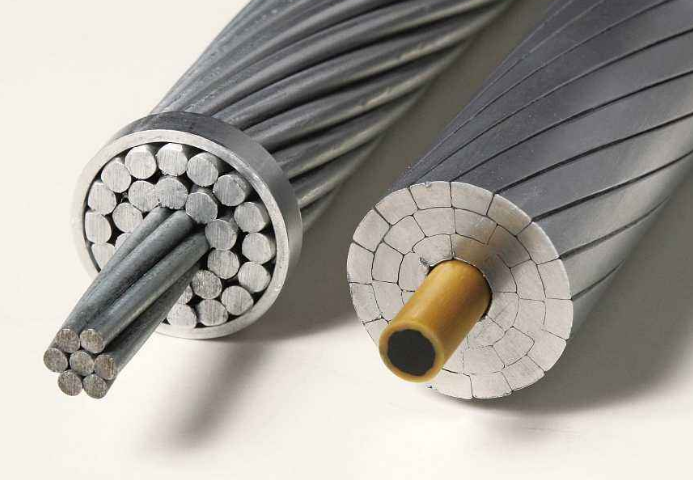

传统导体包括一个外部铝导体环和一个增强钢芯——被称为铝导体钢增强(ACSR)导体。但是,它们的电流容量受到具有高热膨胀系数的钢芯的限制,这意味着通过导体的电流和环境温度产生的热量会使钢膨胀。自1908年出现钢芯铝绞线(ACSR)电缆以来,输电和配电网络运营商使用的架空导线技术并未发生实质性变化。ACSR至今仍占全球公用事业所用电缆的95%以上。

要实现联合国气候目标,采用新的电缆技术迫在眉睫。大规模的新型输电基础设施将是实现清洁能源转型的关键,而在电力传输过程中,先进导体制成的电缆则成为了关注的焦点。

为了控制过度下垂,业界开发了新的芯材。例如,陶瓷纤维复合材料(ACCR)和玻璃/碳复合材料(CFCC)等单向复合材料芯材。ACCR的机械强度相对较低,必须与高温铝合金一起使用。由于玻璃/碳复合材料(CFCC)具有相对较低的模量,并且在重冰、大跨度和大导体应用中会出现过度下垂,因此并未成为理想的复合材料芯材。

随后业界将目光投向了碳环氧复合材料,碳纤维复合芯导线(ACCC)成为导体应用材料选择的终极选择。碳纤维复合芯导线拥有内部芯线和表面导线(铝)的结构。其中的芯线是用碳纤维作为中心层并包覆玻璃纤维材料制成的单根芯棒,围绕在芯线周围的具有梯形截面的铝线则为一种性能优良的新型导线。

碳纤维复合芯导线(右)

● 碳纤维复合芯导线的优势

对于碳纤维复合芯导线来说,承担电能传输任务的是其外层部分的铝导线,而不是碳纤维复合芯。那么,碳纤维复合芯的作用是什么呢?简单来说,碳纤维复合芯的主要任务是承担导线自身的重量以及风力、导线应力等机械方面的应力。

由于碳纤维复合芯具有更高的强度,因此不再需要由铝导线承担部分受力作用。这样一来,外层的铝导线就可以全力以赴负责导电了。比如,采用退火状态的软铝可以提高导电率,把截面设计成瓦型则可以大幅减小导线的外径。相对于同直径的常规导线来说,碳纤维复合芯导线可以大幅度提高载流的容量。

此外,由于碳纤维复合芯导线不存在传统导线钢丝材料引起的磁损和热效应,因此在输送相同容量的条件下具有更低的运行温度,这样可以减少输电过程中的能量损耗。

由于碳纤维复合芯导线的热膨胀系数要低于传统的钢芯铝绞线,在高温条件下工作时下弧垂不到钢芯铝绞线的一半,对于提高线路运行的安全性和可靠性具有重要的意义。并且,由于碳纤维质轻、防腐、高强度、耐高温,因此碳纤维复合芯导线的可靠性更好,使用寿命更长。建设同等输送容量线路的工程,碳纤维复合芯导线的建设费用会更低一些。

2019年,世界首条碳纤维复合导线特高压工程——大唐锡林浩特电厂1000千伏送出线路正式并网运行。运行线路全长 14.6 千米,全部采用国产碳纤维复合芯导线。据悉,该运行线路是锡盟—山东1000千伏特高压交流输变电工程的配套工程,对于缓解华北地区的用电紧张状况具有重要意义。

可再生能源将在缓解气候变化中发挥关键作用,并提供改善能源供应的机会。将较早的电力线从钢芯导体升级为复合材料替代品将增加电网的当前容量,从而有效地将可再生能源从发电到最终使用,从而为未来提供动力。

来源:荣格-《国际复材技术商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。