荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

横跨密西西比河、连接伊利诺伊州和爱荷华州的I-74号爱荷华州至伊利诺伊州纪念大桥,功能陈旧,超过了其承载能力,导致交通堵塞,经常需要维修,因此亟需建造一座新桥。但是,新桥不是对现有桥梁的复制,也不是一座普通的桥。它不仅在设计上增加了承重,宽度是现有桥梁的两倍多,增加了了人行道,还是一座独特的地标性建筑,美轮美奂。

这是一座拱形、提篮式桥梁,是美国最复杂的桥梁项目之一,宽98英尺,长3405英尺,拱跨度达到了800英尺。

该项目需要用到多根钢梁,采用新式施工方法,且必须在新的水平线上施工。事实证明,复杂设计需要复杂的制造工艺——这座拱形桥每个部分的尺寸都是独特的。

工业钢结构公司的特色

ISC旗下工厂占地160万平方英尺。它最初是美国桥梁制造厂下属八家工厂之一。美国桥梁制造厂是美国钢铁公司的一个下属部门,由J.P. Morgan和Elbert Gary于1909年创建。

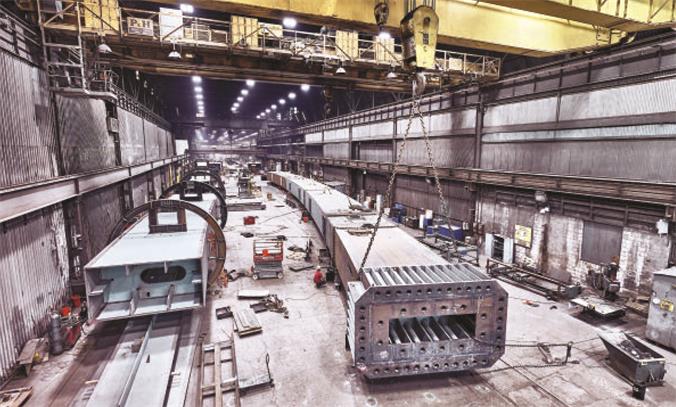

ISC公司厂房巨大的占地面积令他们可以在屋檐下制造和组装桥梁。这家公司曾组装过长达950英尺的桥梁,还在屋檐下制造、组装过整座桥梁。

位于美国印地安那州加里市的工业钢结构公司(缩写为ISC)负责新桥(包括引桥)部件和组件的钢结构制造。这家工厂位于美国五大湖区中心位置。

为什么屋檐下施工是这个项目的优势,ISC执行董事Ankit Shah和项目经理David Johnson做了解释。

这座大桥设计要求的精确高度在同等规模的项目中并不多见。Shah说:“无论何时,想实现精确结果,就需要严格控制环境。”

Johnson说:“我们在占地160万平方英尺的车间内组装完整的拱桥地板系统,一次组装一半。”能在室内完成组装是种优势,因为加工人员可以使用桥式起重机,防止钢构件暴露在阳光、热、雨雪中可能产生的热胀冷缩。

大型室内制造设施也为员工带来了诸多好处,因为它可以保护员工免受环境影响。制造厂可以用100多台载重125吨的桥式起重机去移动巨大而沉重的拱形构件。“没有这些桥式起重机的话,在室外搬运尺寸和重量这么大的钢构件非常困难,”Shah说。

他补充说:“通常,每块钢板梁大约重30000-40000磅。能够在制造过程中移动这块重达100吨构件的美国桥梁制造厂商为数很少。”

Shah说:“我们在加里市制造了整座桥梁的钢结构,包括引桥(板梁)和主桥(拱形、提篮式)。与室外相比,在厂房内部可控的制造环境中生产,有助于我们更好地满足规格公差要求。”

位于美国印第安纳州加里市的工业钢结构公司,为位于爱荷华州和伊利诺伊州之间、横跨密西西比河的一座新拱桥制造构件。这是一座采用双桥合拢工艺的拱形提篮式桥梁,宽98英尺,长3405英尺,含拱跨800英尺。

一座棘手的桥梁

Shah和Johnson阐述了这座桥的独特设计是如何使制造复杂化的。

Johnson说:“它的引桥采用了以典型的梁制造工艺制成的板梁,它的拱架却采用了一种复杂的标志性结构,设计独一无二,需要进行大量的制造流程规划工作。”

Shah称:这座桥不仅是拱形桥,还是提篮拱桥——整个美国仅有两座。“提篮拱桥更加独特,因为它具有复杂的几何形状,制造过程中的公差要求更严格。”

之所以复杂,是因为需要建造两座拱架,从底部开始分开,在拱顶处汇合。Shah说:通常情况下的拱桥都呈直线排列,拱顶位于中间,这样的几何形状就不像I-74号大桥那么复杂。此外,这座拱桥呈锥形结构,底部较宽,顶部较窄。

每个拱架由30个拱肋组成。拱架每一层都有四个典型形状的部件,每个部件都一直延伸到中间。Johnson介绍说:每块拱肋在长度、尺寸和重量上都是独一无二的。

制造挑战

虽然在这座拱桥的制造挑战中,许多都与拱形构件的复杂性和尺寸有关,但它也需要面对其他挑战,比如施工进度和高产量。每条通道都由200多块板梁组成。

这家公司在车间使用全站仪测量设备,以确保所有几何形状都是对齐的,且符合车间图纸和项目规格。

公司每周举行一次规划会议,有时甚至每天都要开会。Johnson说:“每个拱形构件都各有其定制化处理方式。我们必须按顺序制作,以便在需要时制作、组装和运输。”

ISC工厂占地面积达到了160万平方英尺,所以加工人员可以在屋顶下制造、组装整座桥梁。

Shah说:“Dave在确保所有人都能了解相关信息上,发挥了非常关键的作用。我们开了上千次会议。”

Johnson说:“由于工程的复杂性,我们必须经常开会;与车间员工的沟通非常重要。必须让每个人都了解合同要求,包括项目规范。”

钢板切割、钻孔。加工人员使用法利莱数控纯氧切割机和等离子切割机切割板材,使用法利莱数控钻床完成大部分钻孔工作。

为了组装形状各异的拱形构件,加工人员使用了许多拼接板作为模板,用几块大的拼接板将构件拼接在一起,然后按照尺寸切割和钻孔。当机器拼接完成这些拼接板并把它们放到精确的位置后,会再将它们连接起来。以它们为模板,加工人员会再用人工在空白构件上钻孔,以确保完美匹配。

旋转焊接。旋转重量轻的部件很容易,但旋转重达240000磅的结构件就不那么容易了。“从一侧焊接后,必须旋转到另一侧焊接。所以我们必须想出一些独特的工程设计来处理和移动这些部件。”Johnson说。

这家公司设计了一种滚动环概念,用于旋转结构件,便于焊接所有侧面。

滚动环不是桥梁的一部分,它只是一种定位器。“这是项目的一大突破。从此我们不必再不断吊起、搬运这些又大又重的部件,让它们某个侧面立起,再搬运、移动,换个侧面,”Shah说,“这个想法是我们公司老板Joe Hish提出的。这样处理后,我们基本上只在需要时安全地移动125吨重的部件即可。”

处理大部分圆角焊缝和对接焊缝的埋弧焊,都是用半自动埋弧设备进行的。

桥梁底座上最重的拱肋采用了70级钢,其他采用的是50级钢,还有几个部分是用断裂临界材料制造的。Shah说:“所以说采用的是复合型材料。”

管理变形。该项目需要进行大量焊接操作。热量输入会令连接在箱体法兰和腹板一侧的大量纵向加强筋变形。“我们吸取了教训,在项目进展过程中就更好地控制了变形。必要时我们还会做热矫直处理。”Johnson说。

满足产量需求。Johnson认为产量至关重要。“把工件从一道工序搬运到另一道工序是项关键性挑战——因为这个项目非常庞大——我们为这对双子主桥中的每一座都制造了4300吨钢制构件,还有8000吨的引桥构件。”

Shah补充说:“通常,我们必须简化制造流程。在这个项目上,我们需要针对具体的构件制造定制构件。说到底,我们的工作可不是重复制造同一类型的汽车。每个构件制造都是不同的,因此必须量身定制。无论是拼接、切割、钻孔、焊接,还是喷砂、喷漆,我们都必须优化制造步骤和顺序,确保能够满足项目进度要求。因此,简化流程对我们来说至关重要。”

腾出空间。即使厂房占地160万平方英尺,也是个受限的空间。加工人员面对的另一个挑战是,在项目实施过程中,由于这些部件体积又大又笨重,处理它们需要占用工厂几年的时间。“你不能在工厂里同时进行多个构件制造,必须先清理出空间,或至少先把一些部件搬走,然后才能开始下一个构件制造。”

“我们同时还得做另一个项目——威尔斯堡拱桥,它是一座位于美国俄亥俄州布里安特的系杆拱桥。所以我们要应对的最大挑战是同时建造I-74号拱桥和威尔斯堡拱桥,”Shah说,“我们需要对下一步做哪个项目做出平衡取舍。Dave和我来回奔波,试图转移项目。I-74 密西西比河大桥的工程比威尔斯堡的工程复杂得多,那时我们两个都在努力寻找生产空间。”

在I-74桥梁项目中建造两座拱桥有个好处,Shah解释说:“我们在向西行的大桥上积累了很多经验,这些经验可以用到向东行的大桥上。密西西比河大桥项目在规划向东行的拱桥的施工上更加顺利。”

弥合生产力差距

Shah对员工中那些技术娴熟的工人满怀赞誉,他们在满足工期和管理各项艰巨的制造任务方面表现出很大的聪明才智。“我们是一支由250名制造专业人员组成的强大团队,员工非常出色,拥有突破传统的思维,富有创造力,能为复杂的项目提出解决方案。”

“设计是一回事,制造则是完全不同的另一回事。”Shah说。

“每块构件的重量和几何形状都各不相同。最重的那块接近120吨。为确保我们能在安全第一的前提下造出这座复杂的桥梁,ISC的专业制造人员做了很多工作。”

广泛的航运、物流规划

由于新型钢拱桥位于主航道上,通过驳船运输制造材料,因此必须进行广泛的协调、规划,实现高产量,才能满足其进度要求。

Shah 说:“这是规模问题,也是复杂程度问题,某种程度上甚至还与地点距离有关。如果需要运去芝加哥市中心,那就另当别论了。把这些构件搬到大桥位于爱荷华州的那一侧,会给运输带来挑战。”

“我们必须逐件检查项目构件,以制定组装程序。”Johnson补充说:“当然,安装工人们希望先把四个角都组装起来,再绕着框架组装。”在将构件装上驳船之前,必须完成电气安装和检查。

拱架部件和完全组装好的箱子非常大,需要通过驳船从加里市沿伊利诺伊河顺流而下,然后沿密西西比河逆流而上运往爱荷华州的达文波特市。

用驳船运输的好处是它非常大,可以同时装载6个拱桥构件;如果用卡车运输,只能装载一个拱桥构件。但驳船运输的缺点是需要几个月才能运完,卡车只需3个小时就能到达。另外,驳船运输季节有限。由于结冰,密西西比河上游在12月初就会关闭。

提篮式拱桥的制造更为复杂。这两个拱桥从底部开始分开,在拱顶处汇合。图中所示就是拱顶构件。

“我们必须在冬季来临、最后期限之前将这些部件运到驳船上。”Johnson说,“所以时间很紧迫——我们必须完成构件,将它们装上驳船后运走。这就要求我们必须全力以赴。”

这种“全力以赴”就意味着团队还必须昼夜不停地工作,周末也不例外。Johnson说:“连续多周每周7天连轴转,给我们造成了很大的用工压力。”

用卡车运送向东行大桥的一些拱形构件也不是件容易的事。要带着这么大的部件穿越美国多个州无疑是个挑战。对于毛重超过20万磅的超重货物,卡车司机需要获得货物经过的每个州的运输许可,货物前后都需要固定的护送人员,而且一旦到达州界处,就需要更换护送人员。”Shah说。所有这些后勤工作都需要大量的规划、协调。

Shah说:“我们厂区距离伊利诺伊州边界只有7英里,但从加里市到伊利诺伊州边界需要印第安纳州警方护送。然后,我们还需要伊利诺伊州警方护送货物到爱荷华州边界,最后再由爱荷华州警方护送货物到达作业现场。”

拱架部件和完全组装好的拱肋箱非常大,需要用驳船从加里市沿伊利诺伊河顺流而下,然后沿密西西比河逆流而上运往爱荷华州的达文波特市。驳船运输的优点是船体大,可以同时装载六个构件。驳船运输的缺点是需要加快生产,在河道关闭前赶工完成。但是要完成构件,需要几个月的时间。

现场合拢

Shah和Johnson说,现场的桥梁制造装配过程非常顺利。

必须对桥梁底部的拱形基座进行非常精确的加工,以便组装、架设装配。像800英尺长的大桥这样的庞然大物需要如此高精度的加工是很不寻常的,但所有构件的设计都有严格的公差要求。拱形底座的加工精度必须控制在0.015英寸以内。Shah说,这对于钢结构制造的精准要求是非常高的。

拱架上每块构件都有独特尺寸。所有构件都必须非常精准地进行安装。实际上,这家设计公司甚至针对这个项目设立了专门条款,来规定特定公差。

即使进行了精心规划、工作,像这样的紧凑式拱形结构仍需做一些微小调整。Johnson开玩笑地说:“这座桥是精确制造而成的,但现场组装却不在ISC公司的控制范围之内。”

“拱形基座之间相距800英尺,”Shah补充道,“这个项目可以类比为在严格的制造公差范围内建造一个长度高达1000英尺的苹果手机。”

最后唯一需要调整的是将拱心构件减少几英寸,以满足组装需求。Johnson说:“他们测量拱心构件后,发现尺寸并不精确,所以我们必须修整一下。”

巅峰项目

Johnson和 Shah一致认为,I-74爱荷华至伊利诺伊纪念大桥是这家公司制造的最复杂的一座桥梁。Shah说,制造钢板梁和拱肋箱与建造拱形提篮式桥,是截然不同的。

“无疑,背靠背地建造 I-74拱桥的向东行和向西行桥段,有助于我们了解所需制造构件的复杂性。先制作向西行拱桥构件的好处是,我们可以利用我们的学习曲线,来制造向东行的拱桥,”Shah说,“我们的员工干得非常出色。这类标志性项目非常独特,参与这座大桥的建设给整个 ISC团队带来了喜悦、成就感,增强了我们的信心。”

大桥项目于2017年7月开工,2021年底完工。

作者:Kate Bachman

来源:荣格-《国际金属加工商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。