荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

金属增材制造部件基本上是焊接在构建板上的,如果没有辅助工具,无法将其拉下。即便如此,增材制造零件也需要经过后处理才能使用。

粉末去除

在粉末床熔融系统中,增材制造零件是“向下”堆积形成,因为新的层被添加到顶部,这意味着零件在堆积完成后会被埋在粉末中。在构建完成并等到零件/构建板冷却后,操作员需要从构建体积中清除所有粉末,并筛分/过滤/回收粉末以供日后使用(假设用户想重复使用)。这个步骤并不昂贵,但却耗费时间。

消除应力

在逐层构建零件的过程中,金属的加热和冷却会产生内应力,这些内应力必须在零件从模板上取下前得到释放,否则会导致零件出现变形甚至开裂。消除内应力需要一个足够大的烤箱或熔炉(最好有环境控制),以容纳整个构建板。

许多人建议使用惰性环境的烤箱,以尽量减少零件表面的氧化。其他人则倾向于使用真空炉,但真空炉的成本要高得多(1万美元对1万美元至3万美元)。一批零件的去应力处理通常需要500美元至600美元,外加运费。

零件拆卸

大多数公司使用电火花线切割机床将零件从构建板上拆卸下来,但许多机械厂开始使用带锯,因为带锯速度更快,而且无论如何都必须对零件底部进行加工。

铬镍铁合金等材料在加工过程中会产生应变硬化,因此仅用带锯很难将其从构建板上去除。在一家机械加工厂,每块板的线切割加工费用约为200美元至300美元,根据零件的数量和大小,可能需要几小时,而带锯只需几分钟就能完成任务。

热处理

热处理(时效处理、固溶退火等)可改善零件的微观结构和机械性能,几乎所有的增材制造零件都需要进行热处理。在许多情况下,这一步骤还需要一个环境可控的熔炉,能够调节温度和冷却时间。

热处理可能会影响零件尺寸,因此大多数人更倾向于在加工/精加工前对零件进行热处理。美国材料与试验协会(ASTM)发布了金属增材制造零件热后处理标准。热处理费用从500美元到2000美元不等,具体取决于材料和处理的零件数量。

热等静压

许多航空航天公司开始使用热等静压(HIP)来代替热处理,这种方法常用于铸造行业,以提高铸件的疲劳寿命。热等静压系统的成本远高于熔炉/烤箱,而且由于其工作压力很高(100 兆帕或更高),因此需要采取相应的安全措施。与热处理一样,HIP的成本也在500美元至2000美元之间。但如果采用HIP,则通常不需要对零件进行热处理。

热等静压(Hot IsostaticPressing,简称HIP)工艺是将制品放置到密闭的容器中,向制品施 加各向同等的压力,同时施以高温,在高温高压的作用下,制品得以烧结和致密化。热等静压是高性能材料生产和新材料开发不可或缺的手段;热等静压可以直接粉末成型,粉末装入包套中(类似模具作用),包套可以采用金属或陶瓷制作(低碳钢、Ni、Mo、玻璃等),然后使用氮气、氩气作加压介质,使粉末直接加热加压烧结成型的粉末冶金工艺;或者将成型后的铸件;包括铝合金;钛合金;高温合金等缩松缩孔的铸件进行热致密化处理,通过热等静压处理后,铸件可以达到100%致密化,提高铸件的整体力学性能。

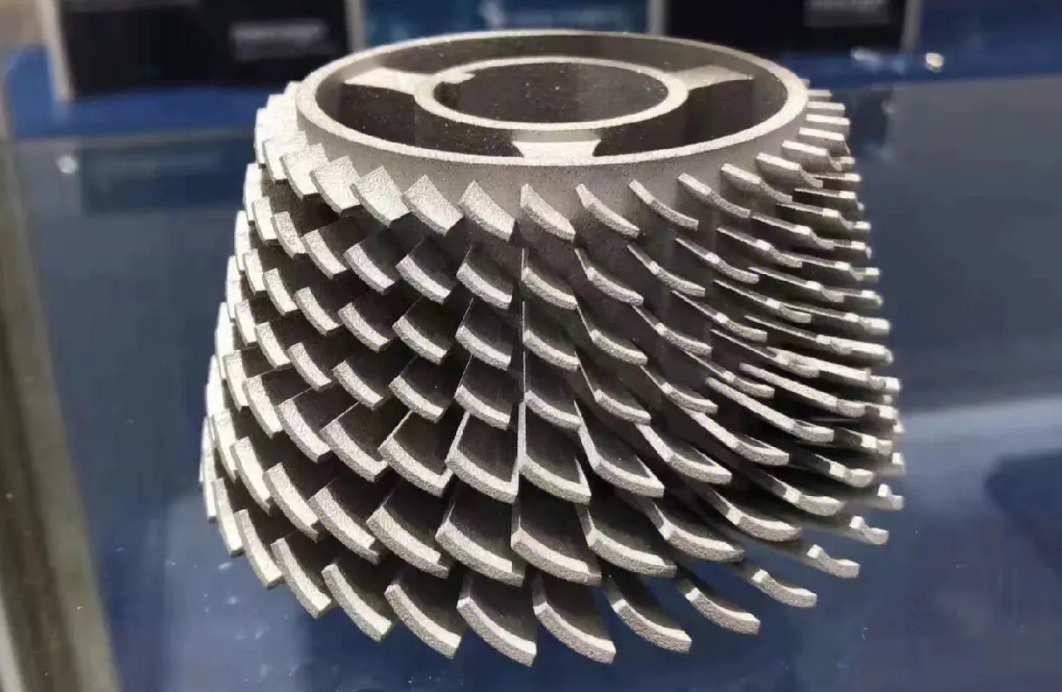

机械加工

为确保成品部件的尺寸精度,可能需要对配合接口、表面、螺纹、支撑结构等进行机加工。很少有增材制造零件能达到“制造时”的规格要求,如果不出意外,需要对连接到构建板上的零件表面进行加工。

大多数制造公司已经有了加工系统,但注册零件和建立加工基准可能会很棘手,尤其是用 增材制造制作的复杂、有机形状的零件。进入需要加工的内部通道或冷却通道也会增加成本。成本在很大程度上取决于材料和工序,以及固定零件所需的夹具。

表面处理

为了提高表面光洁度/质量、降低表面粗糙度、清洁内部通道或去除零件上部分熔化的颗粒,可能还需要进行表面处理。如果外包,这些费用可能高达数百美元甚至数千美元。

检验和测试

在后处理之后,可能在后处理过程中的多个环节都需要使用白光/蓝光扫描、染料探针测试、超声波测试、计算机断层扫描(CT)等手段进行计量、检验和无损检测。此外,还可能需要对样品零件进行破坏性测试,并分析见证试样(例如拉伸棒)、粉末化学、材料微观结构等,以收集数据,帮助工艺鉴定并最终进行零件认证。

大多数公司都有一系列计量和无损检测方法,但具有内部通道、晶格结构和其他内部增强功能的增材制造零件可能需要CT扫描,以确保通道畅通、评估内部几何形状等。一台CT扫描仪的购买、安装和操作费用高达100万美元。