荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

3D打印如何改变供应链?分散的备件生产、降低存储成本以及对整个供应链的主动控制,这些优势一直被业界视为是增材制造的未来。但如果这些优势不仅仅是未来的概念,而是当前的现实呢?

在此前举行的2023柏林国际增材制造论坛上,来自戴姆勒、Materialise、CNH、Stratasys的发言人探讨了这些问题,包括3D打印在供应链中的未来角色。目前,全球供应链面临着相当大的挑战。从港口瓶颈到卡车故障,再到零部件短缺导致的制造停工,企业都在寻求有弹性、高效率的替代方案。

汽车供应链与3D打印

戴姆勒卡车股份公司增材制造能力中心CDO Matthias Schmid详细介绍了这种模式的转变。他强调,戴姆勒将3D打印技术作为供应链不可分割的一部分并表示:“戴姆勒作为一家全球性企业面临着许多危机,这些危机对供应链产生了巨大影响。考虑到这一点,我们开始分析供应链并自问是否能将参与方减少到绝对必要的最低限度。”

Schmid阐述道:“一切可以数字化的东西都将数字化。因此,要开始构建数字化价值链。他指出,他们的数字化方法包括识别合适的产品、增强和存储数据并将其用于生产或销售。”对于戴姆勒来说,早期成果看起来很有希望。“在我们约32万个备件组合中,发现有4万个可以进行3D打印。目前,数字仓库中已有1500多个零件可用。这些3D零部件通过许可证发放的方式提供给生产基地和客户,从而促进了按需生产。”

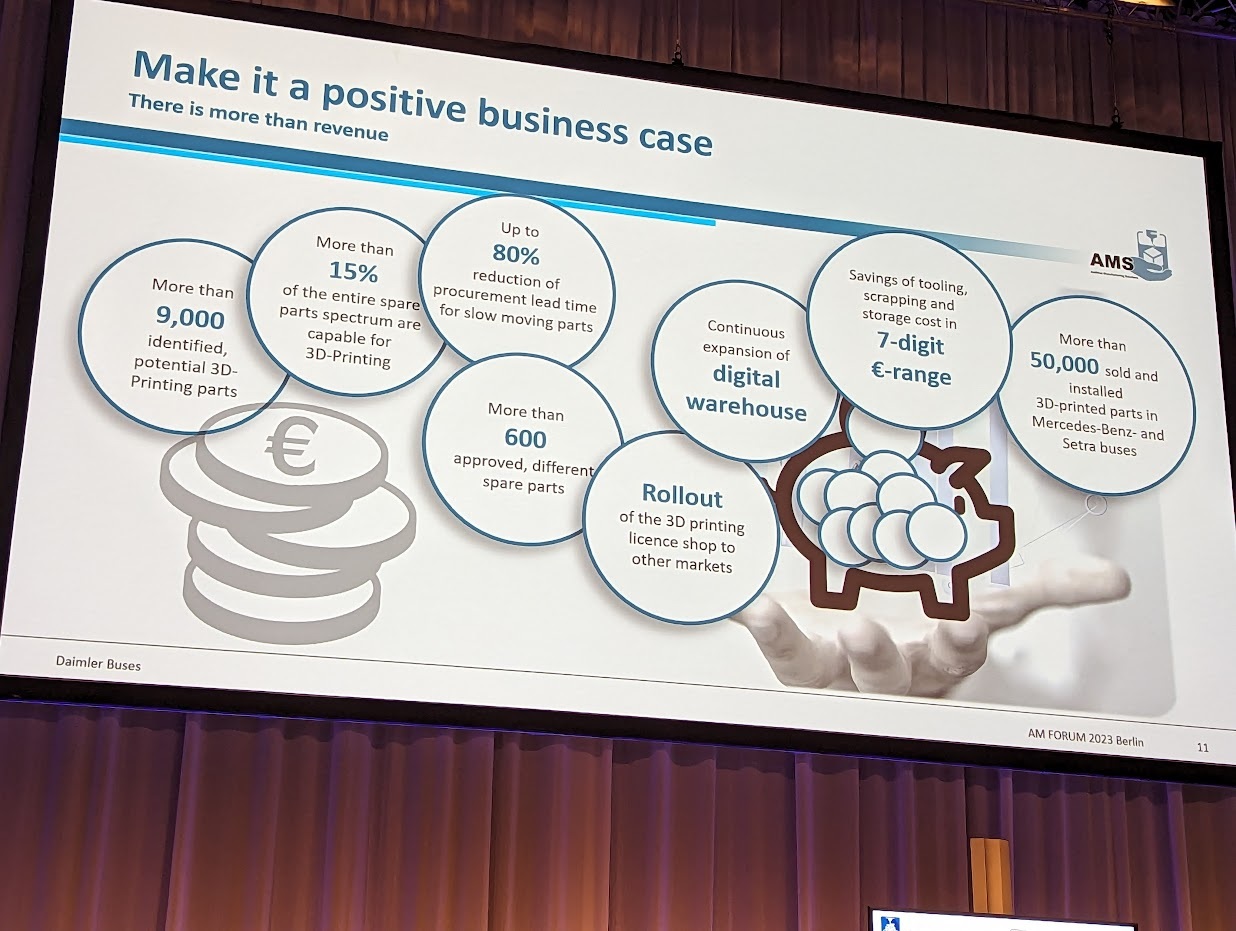

戴姆勒公司的3D打印商业案例

戴姆勒选择通过3D打印的备件最初是基于简单的几何形状和原材料选择。Schmid补充说,在某些情况下,有可能使用人工智能来自动完成。尽管3D打印的前景广阔,但他也承认,增材制造并非灵丹妙药。大多数公司都犯了只看购买力成本的错误,一定要比较实际成本,从物理存储转向数字存储,戴姆勒因此节省了七位数的成本。快速成型制造尽管初始设置成本较高,但可以节省存储、交付周期甚至碳足迹,从而提升价值。

确保价值流向正确的一方也是一个值得关注的问题,戴姆勒正在开发管理3D打印部件数字版权的方法,以防止未经授权的复制。Schmid说,数字版权管理(DRM)已经开发出来。不过他也承认,DRM的实用性取决于3D打印机制造商是否愿意允许访问他们的机器。

从戴姆勒的经验来看,从传统供应链到数字供应链的转变需要时间,但其带来的效益是可观的。全球企业都面临着提高供应链弹性的任务,从物理供应链到数字供应链的转变可能是物流面向未来的关键。

3D打印如何应用于物流

Materialise公司创新经理Hanne Gielis和CNH工业公司工业4.0全球项目负责人Peter Ommeslag介绍了两家公司的合作历程,概述了他们在增材制造领域的创新追求和以供应链为导向的工作重点。CNH Industrial是一家生产农业设备和重型机械的跨国公司。

可持续发展,尤其是在人口增长和耕地减少的情况下,是一个主要驱动因素。Ommeslag指出,气候变化对现有耕地的产量影响巨大。他认为,建立快速成型制造项目的关键成功因素源于战略问题。“企业首先要问自己一个问题:为什么要这样做?你的愿景是什么?你要实现的目标是什么?对于CNH来说,这些战略问题导致了四个主要目标:在全球混乱中创造灵活性、管理成本、保持对环境可持续性的关注,以及通过电气化和机器人技术等创新来满足不断变化的客户需求。”

CNH的战略包括为数据库中的每个零件建立一个“增材制造孪生体”,实际上是零件的增强副本,并针对3D打印进行了优化。这种有远见的方法使CNH能够在情况需要时轻松地从传统制造转向快速成型制造。

Ommeslag说:“在CNH,他们要求负责制造计划的人员向我们发送一份零件清单。这些会产生应力的部件成为3D打印大修的主要候选部件。”CNH工业公司的快速成型制造战略似乎对生产旧设备的备件特别有帮助,尤其是当这些备件难以从传统渠道采购时。增材制造的介入填补了这一空白。Ommeslag指出,CNH已经在零件目录中有三四百个零件完全是通过3D打印制成的。

在更紧急的情况下,如现场故障也可以部署增材制造,以减轻低库存或地域差异带来的不便。Ommeslag承认这种情况经常发生,他说:“这种情况经常发生。这证明了3D打印技术在公司运营中的重要作用。”

如何大规模采用增材制造?

柏林增材制造论坛还提供了一个讨论如何扩大增材制造应用的平台。BASF Forward AM总经理Martin Back强调了各行业在大规模采用增材制造时的犹豫不决。Back认为,主要障碍在于技术准备、传统规范和设计标准的生态系统,以及企业同时应对所有这些问题所面临的挑战。工业合作伙伴、材料特性专家和加工专家之间,需要更紧密的合作。

通快激光与系统技术公司(TRUMPF Laser- und Systemtechnik)专业销售与应用团队总监Rainer Grünauer强调,必须激发年轻工程师对快速成型制造的兴趣。他还强调,他的公司花了大约7年时间才成功实施了快速成型制造,目前大约有40到50个项目正在进行中,这需要时间。

然而改变想法只是难题之一。Stratasys欧洲、中东和非洲区总裁Andreas Langfeld主张转变教育模式。他敦促说:“我们需要与教育部门合作,将增材制造引入课程。”Langfeld创造了 “增材制造原住民”这一术语,与“数字原住民”相提并论,意指将增材制造作为常规培训内容的新一代工程师,并希望这些人在加入企业后,能加快采用新的生产方法。

Materialise和CNH Industrial在柏林增材制造论坛上

但这一战略够快吗?虽然教育转变可能是一个长期解决方案,但其他国家并没有等待。巴斯夫Forward AM公司总经理Martin Bac与中国进行了深入的比较。这个亚洲国家正在迅速采用现代技术,工厂也采取了积极主动的态度。

更快地采用现代技术是可以实现的,但需要一种不同的、更大胆的方法。空中客车公司复合材料技术中心(CTC GmbH)首席执行官Marc Fette阐述了这一点。Fette认为,CTC依靠创新和灵活性发展壮大,已将增材制造完全融入其运营中。这种方法不仅需要内部变革,还能推动更广泛的航空航天供应链的创新。

通快激光与系统技术公司(TRUMPF Laser- und Systemtechnik)应用与咨询总监Rainer Grünauer承认,在脱离传统工程所坚持的最高质量基准方面存在固有的犹豫。Grünauer声称:“如果不创新,那么也许就无法展望未知的工业前景。有必要培养一种对创新和风险更加开放的心态。”

他表示,美国的“试试看”心态和中国政府的大力支持正在推动这些地区的增材制造发展,欧洲更为谨慎的态度可能会延缓增材制造的发展。柏林增材制造论坛主持人Sven Krause也赞同Grünauer先生的观点,他提请与会者注意韩国电动汽车制造商取得的长足进步。他所传达的基本信息非常明确:欧洲工业必须更愿意承担风险,否则就有可能被甩在后面。