荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

过去10年间,3D打印技术经历了前所未有的发展和变革。现在,它们能够以极具竞争力的综合成本快速制造三维物体。这使得3D打印机在航空航天业或医疗设备等各个领域具有特别的吸引力和相关性。

直到最近,光基3D打印或增材制造(AM)的模式主要依赖于使用一桶液态光聚合物树脂。紫外线(UV)光束一次一层地固化树脂,而平台则在每一层硬化后向下移动被制造的物体。紫外线光束通过光栅扫描逐点固化树脂,或闪烁到树脂上一次性固化整层树脂。由于是逐层打印,这些基于光的增材制造技术有很大的几何限制和产量限制。

近期,洛桑联邦理工学院的Christophe Moser教授领导的科学家团队在《光学:先进制造》期刊上发表了一篇论坛,用以阐述他们开发的一种新技术,可在不放大投影图案的情况下提高3D打印物件的质量。

在过去几年中,出现了几种完全体积增材制造(VAM)技术,这些技术摒弃了逐层打印的方法。双光子光聚合代表了用光进行体积打印的最先进技术。它可以制造横向分辨率为100纳米、轴向分辨率为300纳米的微米级物体。不过,这种工艺速度较慢,打印速度仅为1-20mm3/h,而且需要昂贵的飞秒激光源。

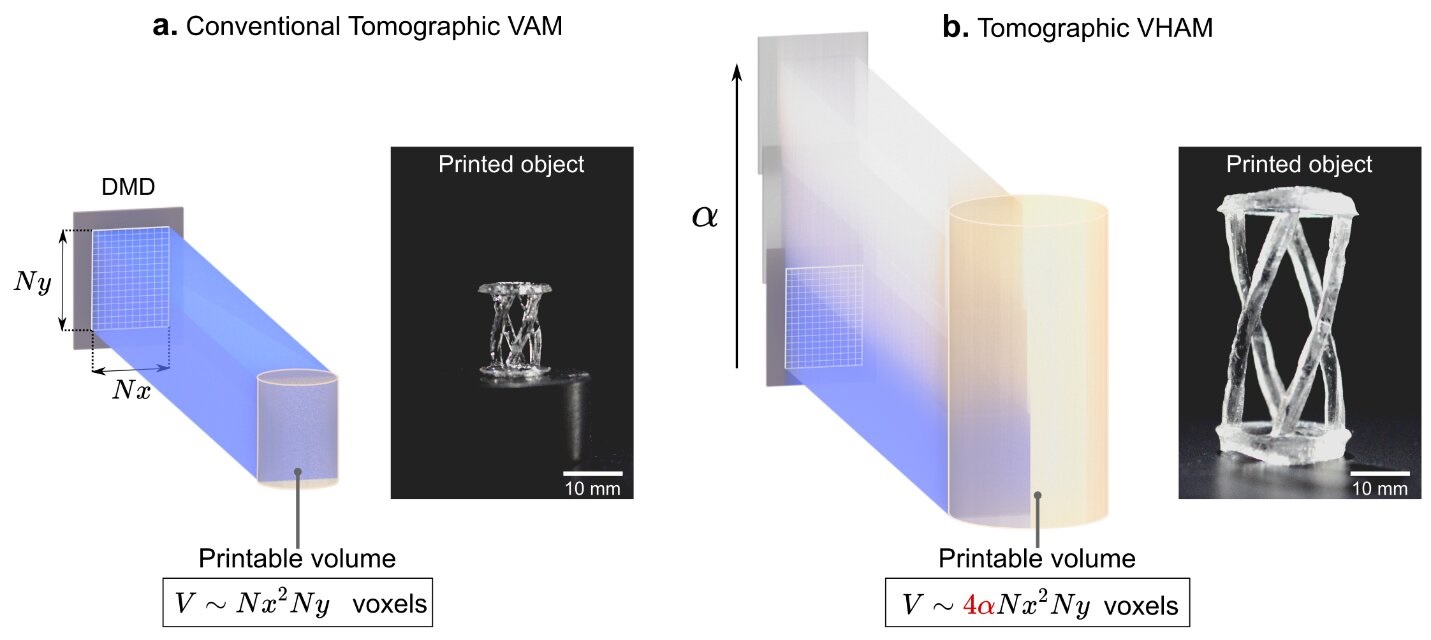

增加从同一DMD生成的打印体素的数量。a传统的断层摄影体积增材制造。b层析成像体积螺旋增材制造。比例尺:10毫米

最终,打印机的光学分辨率决定了可实现的打印体素尺寸。在数字光处理(DLP)和层析VAM中,光学分辨率充其量取决于用于光图案化的调制器的特性,称之为“DMD”。研究小组使用的是德州仪器公司生产的DLP7000芯片,表面有Nx×Ny=768×1024个微镜,排列成矩形阵列,可显示8位图像。在团队的光学系统中,DMD图像被放大了1.66倍。小瓶上的图案大小为1.74厘米×2.33厘米,分辨率为23微米。

要想在不影响分辨率的情况下增大打印对象的尺寸,唯一的办法就是将DMD移到小瓶上,反之亦然。研究小组建议以螺旋轨迹围绕光束移动样品。研究表明,在不影响分辨率的情况下,通过使光轴偏离光素瓶旋转轴的中心,可将横向打印尺寸增加1倍。这两种方法可将小瓶内的构件数量增加12倍。现有的打印体块可用于在几分钟内打印出3厘米×3厘米×5厘米的较大物体。

研究小组将旋转平台和线性平移平台结合起来,使装有光刻胶的玻璃瓶做螺旋运动。研究人员指出,在传统的层析VAM中,并非所有的树脂都会被一次照亮。在VHAM中,整个树脂只有在一个完整的周期后才会被完全激发。图案之间会有一些重叠区域,因此在转过一圈后,下部和上部会重合。重叠区域的大小可根据平移台的垂直运动来调整旋转速度,这对确保印刷物体的连续性至关重要。

该团队展示了一种新的光基技术概念验证,用于多微米尺度物体的体积打印。该技术建立在层析VAM的基础上,在保持相同的投影光调制装置和不影响打印分辨率的前提下,大大增加了可打印体素的数量。这是通过偏离光调制器的中心和沿图案光束垂直连续平移树脂来实现的。

这些简单的修改可以很容易地在现有的层析成像打印机上实现,并为高分辨率和高速制造尺寸达3厘米×3厘米×6厘米的物体提供了新的可能性。因此,螺旋层析成像VAM对必须单独制造厘米级物体的领域(如牙科行业)的应用很有吸引力,但必须提高分辨率以满足该行业的当前要求。