荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

在制药和精细化工行业,从传统的批量生产系统(batch manufacturing system)向连续生产方式(continuous manufacturing method)转变的势头日益强劲。连续生产的优势包括,通过单元操作的相互连接实现最大程度的自动化,从而提高效率,例如生产率、经济性;通过对过程的持续自动监控提高产品质量和安全性;通过高反应效率减少废物,从而降低对环境的影响;以及由于设备体积小巧而节省空间。要实现连续生产,就必须开发新的催化剂和工艺,以连续反应取代间歇反应,并开发有助于实现先进的连续监控的传感器技术。在传感器中,备受关注的是被称为软传感器的虚拟测量技术的发展,这种技术充分利用模拟技术来估算难以通过实际测量获得的数据。这篇文章,带大家一同讨论制药和精细化工行业的持续生产发展。

推动持续生产的因素

在制药和精细化工领域,生产的基本方法一直是批量制造法,其特点是按顺序排列大罐,对每道工序进行单独管理,而连续制造法尚未被广泛采用。连续生产是一种流动生产方式,通过在生产过程中不断供应原材料,不间断地生产或加工产品。

制药行业从间歇式生产向连续式生产过渡的势头至今没有加快。这是因为,在高附加值的制药领域,批量法可以确保足够的收益,只要产品质量或生产工艺没有问题,就没有必要进行需要额外资本投资的转换。

然而,在 20 世纪 90 年代中期,美国出现了产品质量问题,批量生产的药品中的次品被投放到市场上,并发展成为一个公共问题。此外,人们还指出批量生产的缺点是缺乏产量调整功能,这推动了向连续生产系统的转变,因为连续生产系统可以在需要时生产所需的产量。美国食品和药物管理局(FDA)于 2004 年发布的行业指南中包括了对制药业采用连续生产的建议,而在 2018 年,制药和精细化工行业采用连续生产甚至被作为一个重要问题提到了其国家战略,编纂了《美国先进制造业领导力战略》(Strategy for American Leadership in Advanced Manufacturing)。

什么是连续生产?

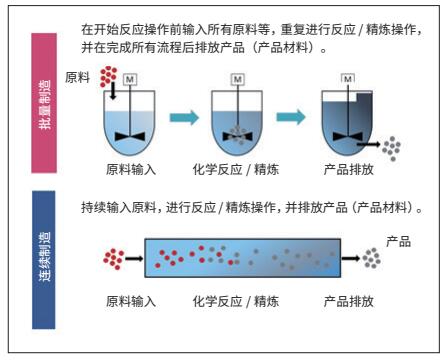

传统的批量制造方法是将原材料投入到生产设备中,在完成每个特定的单元生产操作后,一次性收集所生产的产品。在这种方法中,由于原材料输入、制造(化学反应、精炼)和产品出料等每个独立工序都要停止操作,因此操作往往比较复杂,劳动强度大。

另一方面,连续生产是一种生产方式,即在生产流程运行期间,不断向生产设备投入原材料,并不断排出产品。在这种方法中,多个工序都是自动控制的,有助于简化整体操作,减少对人工操作的工作量要求。

连续生产的优势包括,通过将单元操作(如化学反应、精炼和结晶)相互连接,最大限度地实现自动化,从而提高效率(生产率、经济性);通过对流程的持续自动监控,提高产品质量和安全性;通过提高反应效率,减少废物,从而减少对环境的影响;以及由于设备体积小,节省空间。虽然资本投资额会高于批量生产,但运营成本的降低有望提高企业的整体经济效益。

此外,通过调整生产时间,可按需生产所需数量的产品,不会造成浪费。因此,该方法为整个医药产品生产操作,包括产品储存和分销提供了显著优势。

由于生产量可以调整,开发和生产可以使用相同的设备,这意味着在进入商业生产阶段时,一般不需要扩大生产规模。这就减少了新药设备开发所需的时间和成本。

鉴于间歇式生产和连续式生产的反应机制不同,制药业实现连续式生产的第一步是探索工艺参数,如连续式生产的最佳催化剂、温度和压力水平、反应容器形状等,以最大限度地提高生产效率。

此外,由于在连续生产系统中不能停止生产,因此用于实时监控工艺过程中反应状态的测量技术发挥着重要作用。早在 2000 年代前半期,当制药行业开始关注连续生产时,由于测量技术还有一些问题需要解决,因此这种方法并没有得到广泛推广。但最近,技术的进步使实施连续生产变得更加可行。

过程分析技术(process analytical technology,PAT)是解决实时监控问题的关键技术。过程分析技术是用于实时监控生产过程中反应行为(包括反应进展、温度和压力)的技术的总称。

在 PAT 中,被称为软传感器(soft sensors)的虚拟测量技术的发展已成为关注的焦点。软传感器可以通过模拟技术估算出难以实时测量的信息。作为使用实际传感器进行真实测量的替代方法,软传感器正引起人们的极大兴趣,各制造商都在推动软传感器技术的发展。

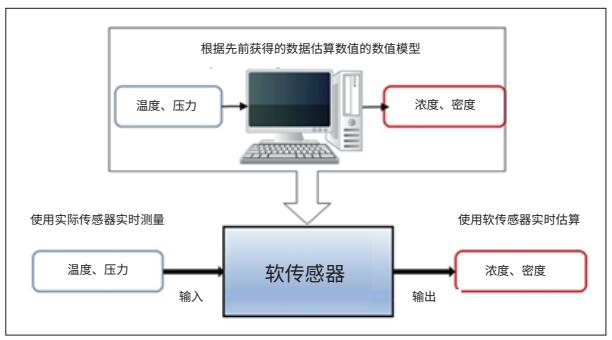

化学反应过程中的一些变量,如温度、压力和流速,可以进行实时测量。但其他变量,如浓度和密度,除非在实验室取样分析,否则无法测量。由于这种分析需要时间,其实时性就会丧失,过程控制中就会出现时间延迟问题。

例如,利用软传感器,可以根据先前获得的输入(温度、压力)和输出(浓度、密度)数据构建数字模型,并实时估算目标输出值。通过使用真实传感器收集现场每时每刻都在变化的实际温度和压力信息,并将获得的数据输入软传感器,就可以实时监测浓度和密度的变化,而无需进行耗时的分析。此外,该技术还有助于减少样品采集和分析所需的工时以及分析设备的成本。

预计未来将开发出用于监测复杂反应过程的软传感器,这也是实现连续生产的一项重要技术。

各国的举措

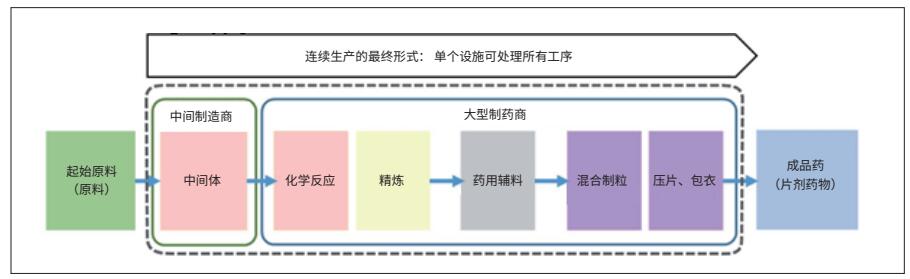

在日本和其他国家的国家项目中,特别是欧盟、美国、澳大利亚和日本,在加强工业竞争力的政策下,正在积极开发催化剂、设备和原型,以便用连续制造取代批量制造。其中,美国的“按需制药”(Pharmacy on Demand)项目因其雄心勃勃的目标而受到特别关注,该项目旨在实现从原材料投入到药片加工的所有流程的连续化和自动化操作。

在日本,在工业界、学术界和政府的合作下,2015 年成立了流科技联盟(FlowST Consortium)。经济产业省和新能源与产业技术综合开发机构(NEDO)一直在支持该联盟的开发活动。目前,iFactory 的开发作为 NEDO 的试点项目正在推进,主要由八家私营企业牵头。iFactory 的特点是生产线可根据产品进行重新配置,旨在实现按需灵活商业化生产所需产品,且只生产所需数量。化学反应、精炼和结晶等单元操作安装在每个模块中,当工艺流程发生变化或根据产品重新配置时,模块之间的连接可以重新安排。从原材料输入到产品输出,所有过程都是自动化的,所需的空间仅相当于一家便利店的大小。此外,还提出了一种将设备储存在集装箱中并用卡车运输的系统,从而方便现场生产药品。试验工厂计划于 2022 财年竣工。

在制药公司采取的举措中,积极采用连续生产技术的主要是欧洲和美国的公司。美国制药巨头礼来(Eli Lilly)和辉瑞(Pfizer)是最早采取行动的公司之一,它们通过连续生产方式生产的某些药品已获得美国食品及药物管理局的批准,其中一些药品已经过渡到商业化生产。瑞士诺华(Novartis)在与麻省理工学院联合研究成果的基础上成立了 CONTINUUS Pharmaceuticals,为连续生产设备提供设计服务。韩国的 SK biotek 利用其在石化业务中培养起来的催化剂和工艺开发技术能力,将其应用于药品的连续生产,引进了连续生产系统,取代了许多批量工艺。

在日本,盐野义制药正在计划并着手进行资本投资,以在 2021 年目标年之前建立固体制剂、研究用制剂和药物成分的连续生产系统。高砂香料工业株式会社应用其专有技术成功实现了中间体的连续生产,高砂与礼来合作,安装了礼来提供的连续流反应器,从而通过引进先进技术促进了连续生产的采用。

未来展望

目前,一些公司开始引进连续生产系统来生产某些药品。同时,还在探索将间歇式生产工艺和连续式生产工艺相结合的混合型生产系统。例如,传统的间歇式系统用于反应/精炼操作(药物成分加工),而连续式生产系统用于结晶和片剂加工(药物制剂)。未来,软传感器等传感技术的进步有望进一步促进混合型系统的发展,并为实现整合整个生产流程的全面连续生产提供支持。

在全面连续生产中,一旦投入原料,只需一台生产设备就能一次性生产出片剂药品,这意味着实现这种系统将使拥有设备的制药商能够处理所有制药过程。因此,连续生产有可能彻底改变迄今为止由中间生产商和主要制药商之间的分工组成的价值链。

在化工行业,精细化工领域的许多产品都是采用批量法生产的,如有机化学品、合成树脂和农用化学品。为了减少操作员的工作量、提高安全性和缩小设备需求,预计未来这些精细化工产品将更多地采用连续生产方式。

例如,即使是单价低于医药产品的农用化学品生产,近年来也出现了通过产学合作追求连续生产工艺的趋势。一些预测认为,在精细化工领域引入连续生产将先于制药领域,因为后者的法规更为严格。在这种情况下,这种发展的影响预计也会延伸到参与连续生产的工程和设备制造商的业务领域。

综合编译自三井物产株式会社全球战略研究所报告

来源:荣格-《国际医药商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。