荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

长效口服(LAO)胃肠动力给药系统

目前使用的技术解决方案是基于3D打印技术。3D给药系统相对于传统给药系统,优势在于耐用性设计。这些创新技术的先驱者是Lyndra、Assertio和Intec等制药组织,它们在长效药物的商业化方面迈出了巨大的步伐。

长效口服(LAO)药物输送制剂与即时释放制剂相比,通过改善药代动力学特征和获得更好的临床反应,有可能改善患者的依从性。在最近的一篇综述中描述了先前的胃驻留方法,包括漂浮、沉淀、粘附和膨胀。需要LAO剂型能够提供有效和稳定的药物释放,同时具有足够的物理特性,能够承受胃肠道恶劣化学环境中的胃迁移运动复合体(MMC)力量。它还必须与热挤压(HME)等既定工艺中的其他配方成分兼容。聚己内酯(PCL)是一种广泛使用的、具有生物相容性的热塑性材料,对这种应用具有良好的物理和化学特性。它的低熔点(60-65℃)使它可以在温和的条件下使用,在完善的工艺(如HME)中尽量减少混合药物的热暴露。

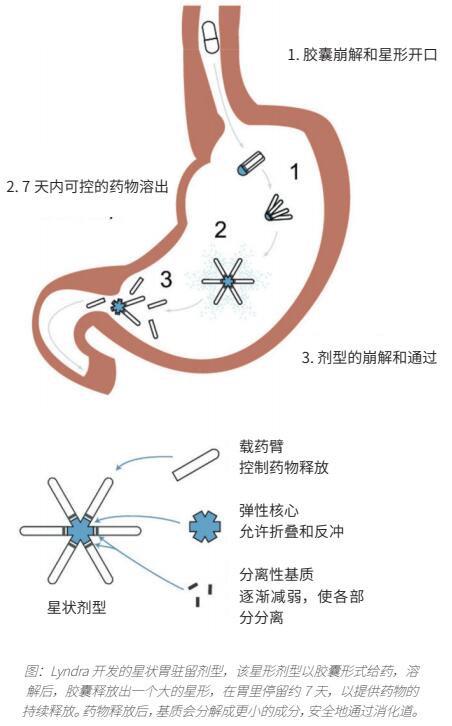

由Lyndra开发的新药物,使得每周只需服用一次独特的胶囊,就可以同时服用几种物质。该系统由六个聚合物臂组成,以星形的方式径向排列。它被折叠起来,然后放在明胶胶囊中,患者就可以容易服用。胶囊在胃的酸性环境中溶解,里面的大星体在胃中停留约7天。同时,它的创造者确保它不会堵塞胃内容物。每个聚合物星形臂可以包含药物,这些药物将在整个星期在胃的酸性 pH 值下逐渐释放。一周后,连接所有手臂的星形核心会溶解,这导致它分解成若干部分,顺利离开胃部,并在胃肠道的其他部分被消化。这种新的治疗系统已经在同时接受抗疟药物和三种抗病毒药物治疗的动物(猪)身上进行了测试。此外,Lyndra已经进行了人体临床试验。在一项研究中,8名健康志愿者被给予美金刚胶囊。每颗含有50毫克的药物,相当于每周的剂量。7天后,表明该药物在体内的水平与每天服用该胶囊的病人相同。

然而,Assertio公司的Acuform®技术已经被用于市场上销售的几种产品。Acuform®在片剂中使用可膨胀的聚合物,在水合时膨胀,以实现8-10小时的胃保留。Intec Pharma的Accordion Pill®目前正处于第三期临床试验。该药片由折叠成胶囊的多层薄膜组成,在胶囊溶解时膨胀,以实现长达12小时的胃内滞留。胃保留型LAO剂型可以为开发超长效口服产品提供一个平台,使患者在许多治疗领域受益。

热熔挤压(HME)和共挤固体溶液

热熔挤出技术最早是在十八世纪末发明的,用于制造铅管。自20世纪30年代以来,这一工艺被广泛用于塑料和食品行业,并在20世纪80年代初在制药行业得到了应用。HME技术背后的理念是将药物物质溶解或分散在聚合物基质中,从而获得许多应用。HME技术使用各种聚合物进行熔化,使得形成不同的形状成为可能,这已被证明是制药业中生产众多药物输送系统的一种稳健方法。目前,HME工艺在制药领域被用来生产各种剂型,如颗粒剂、丸剂、片剂、栓剂、植入物、皮下系统和眼科植入物。此外,HME的技术解决方案使聚合物薄膜显示出粘附现象。Follonier等人对热熔挤出技术进行了开创性的研究,用于生产基于聚合物的具有各种易溶药物的持续释放的颗粒,这促进了Breitenbach在制药生产中发展HME工艺。Breitenbach和Lewis在2003年开发了Meltrex TM技术。

低熔点聚合物载体或蜡(如羟丙基纤维素、乙基纤维素、甲基丙烯酸酯共聚物、大环醇共聚物等)是最常用的。由于其对药物形态的物质释放动力学的影响,选择适当的载体是至关重要的。假设使用不溶于水的聚合物,即乙基纤维素或蜡(如棕榈蜡)。在这种情况下,活性物质的释放将通过扩散进行,而载体是可溶性大分子化合物的形式,即羟丙基纤维素(HPMC)、聚(乙烯基吡咯烷酮)或聚(环氧乙烷),将通过基质扩散和侵蚀释放药物。

热熔挤出技术(HME)的优点包括:确保生产的连续性和产品的均匀性;与传统技术相比,加工步骤少,获得产品的时间;与经典的生产方法相比,将加工效率保持在较高的水平;获得分子分散体和固体分散体的可能性;生产含有热降解物质的药物形式的可能性;获得非晶形状的可能性;掩盖药用物质的味道和气味;对不能压缩的物质混合物进行塑形并获得任何形状的可能性。

尽管HME技术的优势毋庸置疑,但广泛使用这种方法的一个相当大的挑战是,在工艺温度升高和剪切力的作用下,药物物质和基质有可能发生降解。通过适当的设备改造、工艺控制和使用适当的增塑剂,克服这些限制可以通过适当改进设备、过程控制和使用适当的增塑剂来实现,由此可以降低加工温度。

在HME过程中能够获得药物物质的无定形形式,其特点通常是比结晶形式具有更好的溶解性和生物利用度。通过引入HME技术与3D打印相结合,有可能改善药物的生物利用度和可溶性,并获得活性物质的长期延长释放。在考虑通过3D打印制造的医疗植入物时,这一优势是有益的。

将熔融挤压技术应用于片剂生产是一项相对较新的技术;尽管在开发新配方方面取得了成功,但这种方法很复杂,而且技术要求高。到目前为止,只有四种配方已经成功注册并使用HME生产。然而,许多新配方目前正在开发中。Kaletra®含有治疗HIV的洛匹那韦和利托那韦,是第一个使用专有的熔融挤压工艺成功装片的共同配制的药物化合物 。Kaletra®的成功实施表明,热挤压法克服了洛匹那韦和利托那韦固体口服制剂溶解性差和生物利用度微不足道的问题,是对以往实验性联合用药开发工作的突破。

共挤是指同时挤出至少两种材料以获得多层挤出物。这有很多优点,如在内层涂上外层以改变内层成分的释放或保护,以及将两种不相容的药物作为独立层同时给药。这种方法的另一个优点是开发单步固定剂量的组合产品。

McGinity等研究者首次对聚氧化乙烯(PEO)作为缓释聚合物载体用于HME制备的马来酸氯苯那敏(CPM)棒状片的研究进行了描述。他们的研究发现,PEO的侵蚀和药物通过片剂表面产生的膨胀凝胶的扩散控制了基质片的释放曲线,而CPM则是在PEO基质中分子分散的。在Dierickx等人的研究中,将乙酰水杨酸(ASA)和非诺贝特(FF)作为亲水性和疏水性的模型药物。根据筛选实验,聚合物Kollidon® PF 12和Kollidon® VA 64被确定为有价值的ASA(核心)载体,而Soluplus®、Kollidon® VA 64和Kollidon® 30被用作FF(外皮)载体。

Abdelquader 等研究者设计了一种固定剂量的联合药物(FDC) ,用于治疗含有奥美沙坦和氢氯噻嗪的高血压。这两种活性物质都有氢键位点,因此可以在共处理过程中相互作用。该研究证实了共处理过程中的这种相互作用,并提出了一种抑制有害相互作用的方法。在 HPMC 和气溶胶存在下的共处理已被证明可以消除共结晶并使随后的溶解增强的药物-药物相互作用最小化。共挤出过程的最大挑战是找到聚合物的良好组合,考虑到药物方面(例如良好的药物释放特性)和一些技术考虑(例如相似的挤出温度、熔体粘度、层间粘附)。通过共挤压生产口服药物递送系统提供了将具有不同释放谱的各种药物组合的可能性,调节药物释放(通过将不同量的药物加载到不同的层或通过将药物引入到不同的基质中) ,并允许同时施用不相容的药物(由单独的层组成)。唯一可用的两种共挤压剂型是避孕阴道环 NuvaRing 和皮下埋植剂避孕法植入剂 Implanon 。

三维(3D)打印技术

Charles Hull被认为是三维打印的先驱,因为在1983年,他开发了第一台用于打印三维物体的设备,并获得了专利和商业化。Hull的三维打印技术是基于立体光刻技术,使用激光在液体树脂表面移动,使其硬化。这一过程被逐层重复多次,直到形成所需的形状。1988年,Charles Deckard为选择性激光烧结(SLS)申请了一项专利。SLS方法中的材料从固态(粉末)经过液态,最后以烧结的形式回到固态。1989年,Scott Crump为熔融沉积建模申请了专利。在这项技术中,通过将凝固材料层施加到所需的形状上,形成一个物体。

2015年8月,美国食品和药物管理局首次批准了3D打印药物产品,这为药品制造开启了新的篇章。在过去的10年里,3D打印技术已经被开发出来,以解决目前制造医药产品的局限性和治疗病人的挑战。所观察到的从大规模生产药物转向设计和生产个性化药物并根据病人的个人需求调整剂量的趋势需要优化各种三维打印技术。三维喷墨打印和三维喷墨粉末打印是制药业使用的两种领先技术。得益于三维打印技术的高度灵活性和控制性,可以制备具有复杂和定制释放曲线的许多活性药物成分的剂型。使用3D打印可以创建无限的剂型。采用多槽打印的片剂、微胶囊、纳米悬浮液、用抗生素打印的微图案、中孔生物活性玻璃支架和基于透明质酸的合成细胞外基质,只是使用3D打印技术开发的一些创新剂型。三维打印最近在开发各种给药系统方面获得了很大的发展,这反映在发表的文章和专利的指数级增长上。

熔融沉积成型(FDM)

在FDM方法中,应用的材料(聚合物)被强制通过一个加热到熔点的喷嘴。喷嘴控制材料的流动,并按照计算机程序的指示自动移动。当使用聚合物的高熔点时,所提出的技术解决方案也是可取的,而且API的降解温度也差不多。降低工艺温度可转化为保持原料药的稳定性,同时实现在聚合物基体中的完全分散。与立体光刻技术一样,模型是逐层生产的。通过这种方式,可以制作许多剂型,如植入物、零序释放片等,将聚合物作为其配方的一部分。Gioumouxouzis等人开发了一种FDM-3D打印的双层口服固体制剂,包括延长给药的二甲双胍和立即给药的格列美脲,二甲双胍和格列美脲分别被嵌入Eudragit®RL缓释层和聚乙烯醇(PVA)层。FDM是最具成本效益的印刷技术。FDM技术的一个缺点是药物装载量和热降解药物的稳定性有限。其他技术,如熔融铸造,经常与FDM结合以克服这些限制。Keikhosravi首次描述了含有阿司匹林和辛伐他汀的多室多片的制备,以允许通过FDM和熔铸技术的结合来实现不相容药物的物理分离。同时使用FDM和熔融铸造技术,通过完全分离不相容的药物和它们的稳定性,保证了多联片的完整性。

半固体挤压(SSE)

SSE是3D打印的一个子集,带有材料压花;通过依次涂抹浆料或凝胶层,它可以创造出任何所需尺寸和形状的物体。与其他基于挤压的技术相比,SSE 3D打印使用低打印温度,使其适合于药物输送和生物医学应用,而且使用一次性注射器在满足制药应用的关键质量要求方面具有优势。

喷墨打印

喷墨打印是一种基于粉末的3D打印方法,以粉末为基底,将不同的活性成分和墨水组合,以不同的液滴大小,逐层喷洒在上面,最终凝固成固体剂型。

粉末床技术

3D打印的潜力为在一个剂型中结合几种活性物质创造了可能,从而限制了病人服用药物的数量,并提供了获得活性物质即时和持续释放的好处。它还提高了使用的便利性,对遵守规定的剂量表有积极的作用,往往能确保负责给儿童或老人用药的护理人员感到舒适。

ZipDose技术除了由于生产高度多孔的材料而可以提供大量的药物,并具有高度的分散性和溶解性外,还可以为病人提供个性化的剂量。ZipDose技术的基础是多层应用饱和的活性物质的压缩粉末,这保证了药物形式与少量水接触时的快速崩解。2015年Aprecia公司引进ZipDose技术,并成功地将Spritam®(左乙拉西坦)商业化,这是第一个3D打印的口服抗癫痫药片,将制药业在病人治疗选择方面推向了新的高度。儿童和老人经常有每天数次吞咽大尺寸药片的问题。然而,不服用下一剂量的药物可能会导致癫痫发作。使用3D打印机和ZipDose技术生产的口崩片(ODT)形式的Spritam®,能够提供大量的药物,甚至单次剂量达到1000毫克,因此,大大改善了病人的舒适。

结语

应用药学的进步导致了更复杂的药物的传播,这使得因其创新而改进现有的医药产品成为可能。它还启动了因其生物和物理化学特性而无法在早期引入医学的化合物的使用。开发提供长效和持续释放原料药的口服剂型(几天或几周)可以改变护理方式,大大减少慢性病管理中患者的负担,并提高治疗的有效性。单层、多层和多颗粒系统是最常见的FDCs类型。目前,工业制药公司采用的主要制造技术依赖于湿法和干法联合制粒、热熔挤压加上喷雾包衣,以及压缩双层片。尽管3D打印技术在20世纪80年代就已推出,但仍有许多研究,特别是在创造适合制药和医疗应用的材料方面。基于3D打印的挤压技术是最常用于制造多药片和定制剂量、剂型和释放动力学的技术,有可能减少病人不依从的风险。

如今,个性化药物在临床上越来越重要,而3D打印在制造复杂和个性化的3D固体剂型方面得到了强调,而这是用传统技术无法制造的。3D打印的最新趋势之一是使用多功能材料,这些材料可以在外部因素的影响下或随着时间的推移改变其属性。随着时间的推移进行结构改造,也就是所谓的第四维,创造了一个新的术语,即 “4D打印”。4D打印克服了FDC药物的局限性,如无法调整特定病人的个别成分的剂量,生物利用度差,或活性物质的不相容性。基于形状记忆聚合物的可膨胀的胃潴留FDC给药系统可以通过4D打印以可编程的方式通过自折叠或自不折叠,以及膨胀和脱泡来生产。此外,FDC药物的释放可以根据个别病人的各种胃肠疾病的pH值改变而单独调整。相信随着与4D打印技术相关的监管限制的消除,这可能是固定剂量组合药物在个性化医疗道路上的下一次技术革命。

作者:Magdalena Janczura、Szymon Sip、Judyta Cielecka-Piontek

来源:Pharmaceutics. 2022 Apr; 14(4): 834.

来源:荣格-《国际医药商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。