荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

在加工过程中能够实时控制零件的质量是每个注塑加工商的梦想。实时控制的目的是为了消除影响工艺的因素,从而提升塑料零件的质量。多年来,很多高校和研究机构一直在钻研这个课题。到目前为止,这项技术在工业注塑加工中的应用并不多,但市场对在线质量控制解决方案的需求正大幅增长。其原因主要有两方面,一是对注塑制品的质量要求在提高,二是对于“更加可持续的制造业”的追求。在线过程控制能帮助实现稳定的过程,节省能源和原材料,降低废品率。

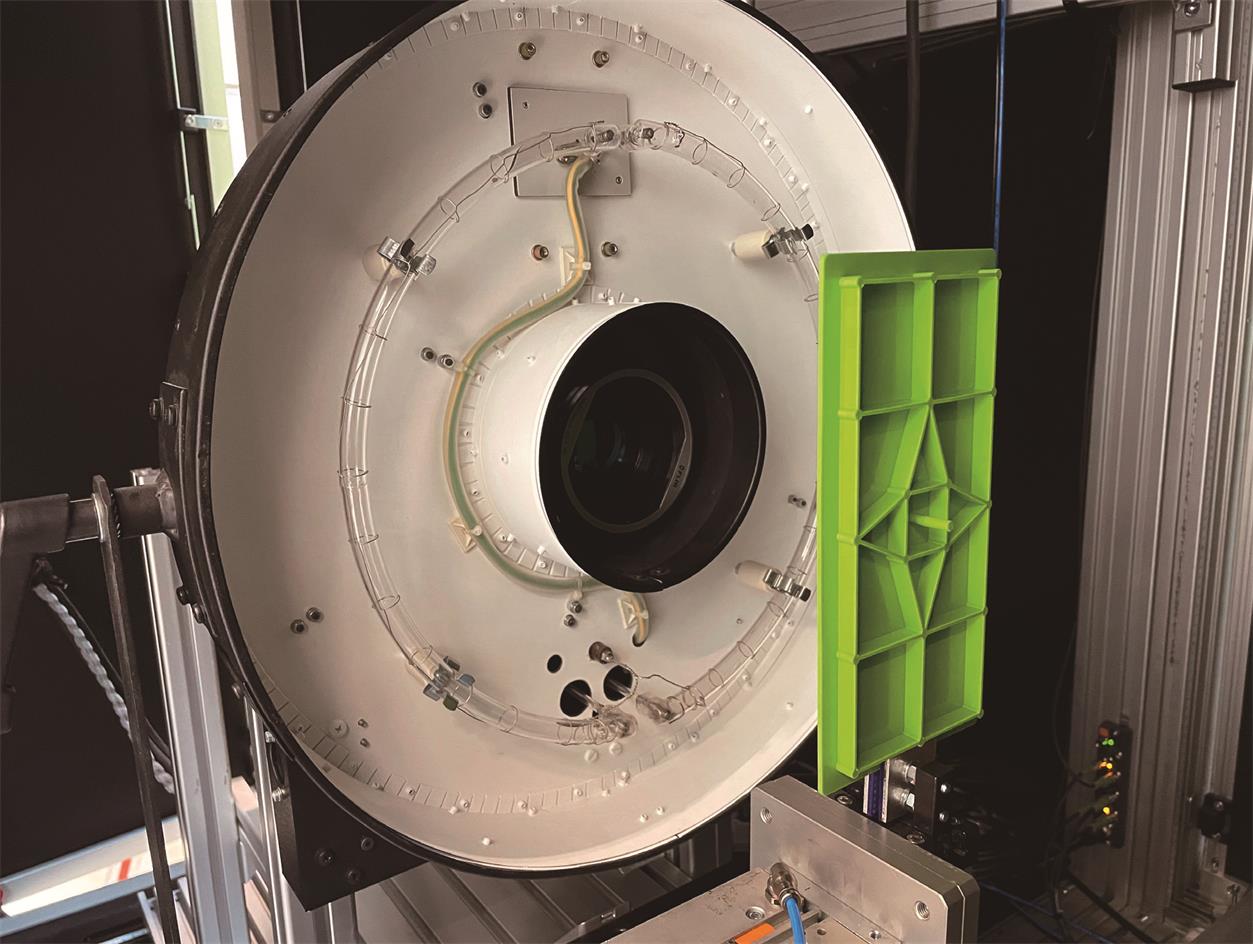

标题图:拥有不同壁厚和背后加强筋结构的平板部件在检测单元得到全自动检测©恩格尔/Josef Ressel中

可靠、准确地测量相关质量参数对于反馈控制至关重要。通常,缩孔存在于塑料部件内部,采用视觉表面检测难以发现,尤其是加工有色热塑性塑料时。因此,检测和测量这些缺陷需要合适的方法,如主动热成像。

主动热成像的原理是什么呢?该技术首先会借助闪光灯或卤素灯将能量引入零件,由此产生的局部温差会引起补偿热流。通过使用适当的评估方法,红外相机记录的“温度随时间的变化”可以用来判断内部缺陷。由相机拍摄的原始图像是使用工业图像处理方法确定缩孔大小的基础。

更安全,尤其是对厚壁部件

主动热成像是无损的,且与其他质量控制方法相比有独特的优势,如检测不受外部因素(环境温度、熔体和模具温度的变化以及脱模后测量的时间)的影响等。此外,该技术还能非常容易地消除来自其他热源的反射。

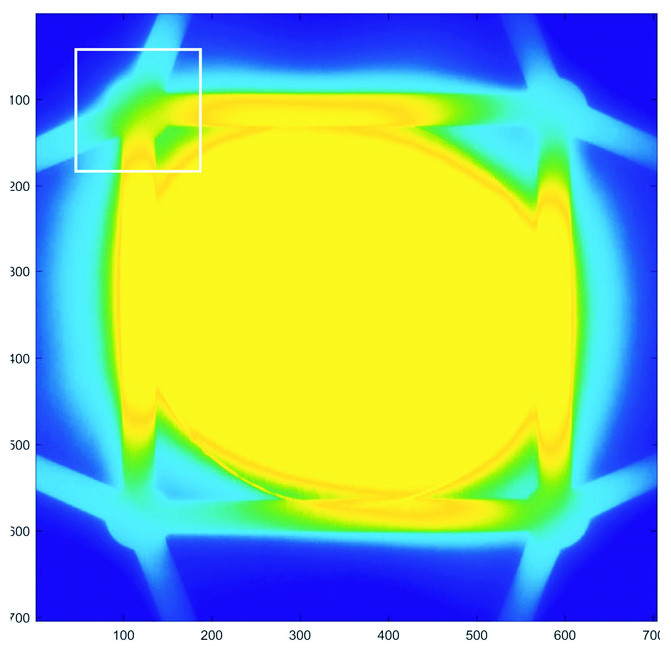

图1:此图像显示了零件背面加强筋4个中心节点的区域,这是最有可能出现缩孔的地

方。在图2中,为了便于说明,仅详细显示了左上角节点©恩格尔/ Josef Ressel中心

缩孔是材料收缩时形成的,越是厚壁的部件,缩孔形成的可能性就越大,因此几何结构中有厚壁加强结构的零件尤其危险。对于安全关键部件来说,这是一个重大挑战。除了零部件几何形状、壁厚、注塑模具的设计以及浇注系统的布局外,注塑机上的工艺参数设置是最大的影响因素。但与模具设计不同,工艺参数可以根据具体要求快速、轻松地及时调整,或者在边界条件发生变化时进行校正。

测试和评估的零件超过1000个

在奥地利施韦特贝格(Schwertberg) 的恩格尔技术中心内,拥有不同壁厚、背面有加强结构的平板聚丙烯(PP)样件被注塑成型而出。工程师们通过将热成像检测单元集成到注塑单元上创建了一个质量控制单元。这使得零件能完全自动化地从型腔转移到检测单元。

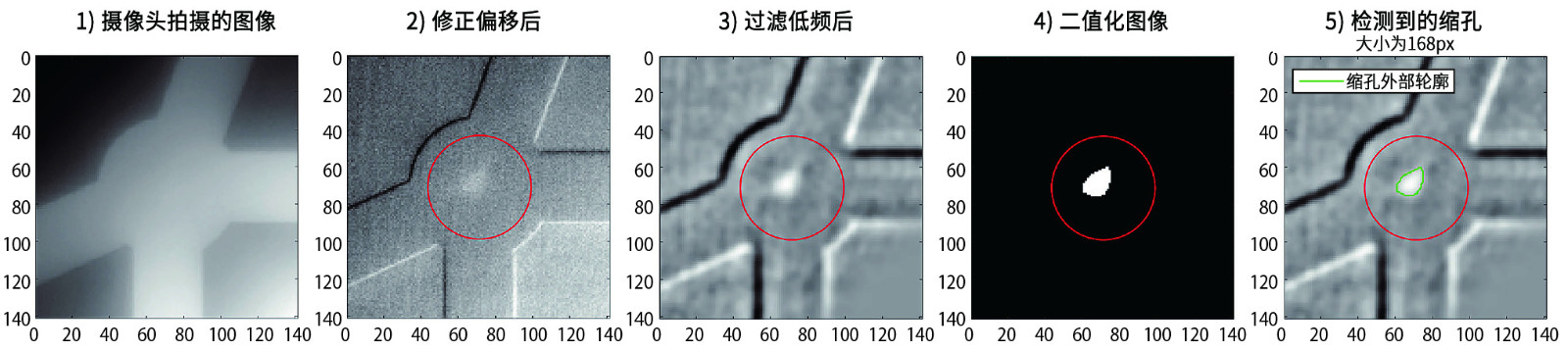

图2:工业图像处理方法有助于检测和确定尺寸。左起第一张图是在闪光激发后3.5s拍摄的。经过几个处理步骤后,最后一张图显示了检测到的缩孔,其外部轮廓被标出©恩格尔/ Josef Ressel中心

检测单元包含相机(摄像头)、闪光灯以及用于定位零件的气动夹具(如标题图所示)。这个生产系统的关键是注塑机的CC300控制系统,它控制整个自动化过程,并将质量检测结果反馈到工艺设置中。

一旦安装在注塑机上的线性机械手(恩格尔viper)将零件放到摄像头前,检测就会自动开始。该系统记录温度随时间的变化并开始数据评估。如果在第一步中检测到缩孔,就会根据温度数据用统计和图像处理方法计算缩孔的大小。该结果随后用作质量控制的控制变量。由于摄像头和机械手是完全集成到注塑单元中的,因此工艺的一致性和完整的数据集成得到了保证,这在传统的独立解决方案中是不可能实现的。

在摄像头拍摄图像(如图1所示)时,用于计算缩孔大小的评估软件就开始运行,然后确定零件的位置、定义目标区域、分几个步骤处理数据、检测缩孔并计算其大小(如图2所示)。图2左起第一张图是在闪光激发后3.5s拍摄的,此时凭借这张图最多只是怀疑有缩孔的存在。第二张图显示了去除偏移图像后的同一个截面。在第三张图中,低频图像部分已被去除。在第四张图中,已经根据灰度值的统计分布确定了阈值水平,并将其用于缩孔区域二值化处理。在评估中发现的任何伪影都会被识别并被忽略。最后的图像显示了检测到的缩孔,其外部轮廓被着重标出。该软件能确保实现一致的图像质量,从而实现可靠的评估。

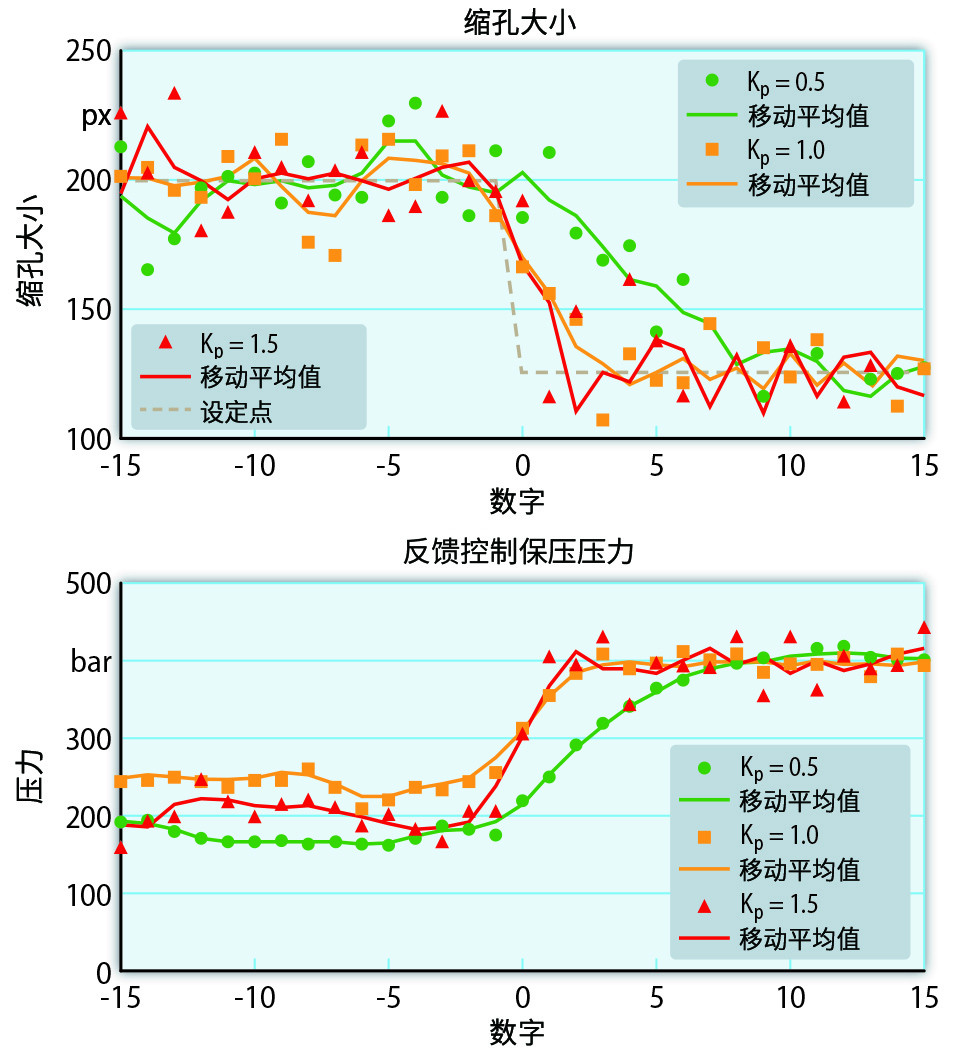

图3:缩孔大小和保压压力相互关联。基于3种不同控制器增益(Kp)的阶跃响应

来确定合适的控制器动态(来源:恩格尔/ Josef Ressel中心;图:©Hanser)

在实验室中进行初步测试后,开发合作伙伴开始在工业条件下进行广泛的参数研究。其目的是找到单个工艺参数与缩孔大小之间的相关性,并进一步开发缩孔大小的算法。以下参数得到了系统地更改和研究:

1.熔体温度;

2.冷却水温度;

3.保压压力;

4.保压时间。

每一组参数都被用来生产了很多零件,并对这些零件进行了热成像检查。总共检测和评估的零件数量超过1000个。

可视化软件阐明相关性

哪个工艺参数的影响最大并因此特别适用于反馈控制依次取决于:零件几何形状、单个边界条件和允许的工艺窗口。可以借助专家知识、简单的工艺模型甚至神经网络来绘制相关性。

在该项目中,专门设计的可视化软件可以比较不同的参数组合,显示单独的结果图像,并最终识别相关性。经研究发现,冷却水温度(TC)为40°C、熔体温度(Tm)为230°C时,缩孔大小和保压压力之间存在明显的相关性。

经过一系列测试,恩格尔和Josef Ressel中心的开发人员确定,对于研究“采用主动热成像进行在线质量控制的可能性”,保压压力是最相关的控制变量。

保压压力作为控制变量

缩孔大小(被控变量)的可靠检测及其对工艺变量(控制变量)的依赖性是采用主动热成像进行在线质量控制的基础。进行在线质量控制时,包括质量检测系统在内的整个注塑单元不断调整工艺参数,以保持所生产的零件质量稳定。

与之相辅相成的是,质量检测系统会自动记录新的读数,对其进行评估,并将结果传输到反馈控制系统。系统根据反馈自动计算控制变量(此案例中是保压压力),并将计算值传输到设备的控制器。

图4:在线质量控制存在与否,使模具温度的变化对缩孔大小有不同影响。为模拟温度漂移,将冷却水温度(TC)从23℃提高到40℃,然后再次降低(来源:恩格尔/ Josef Ressel中心;图:©Hanser)

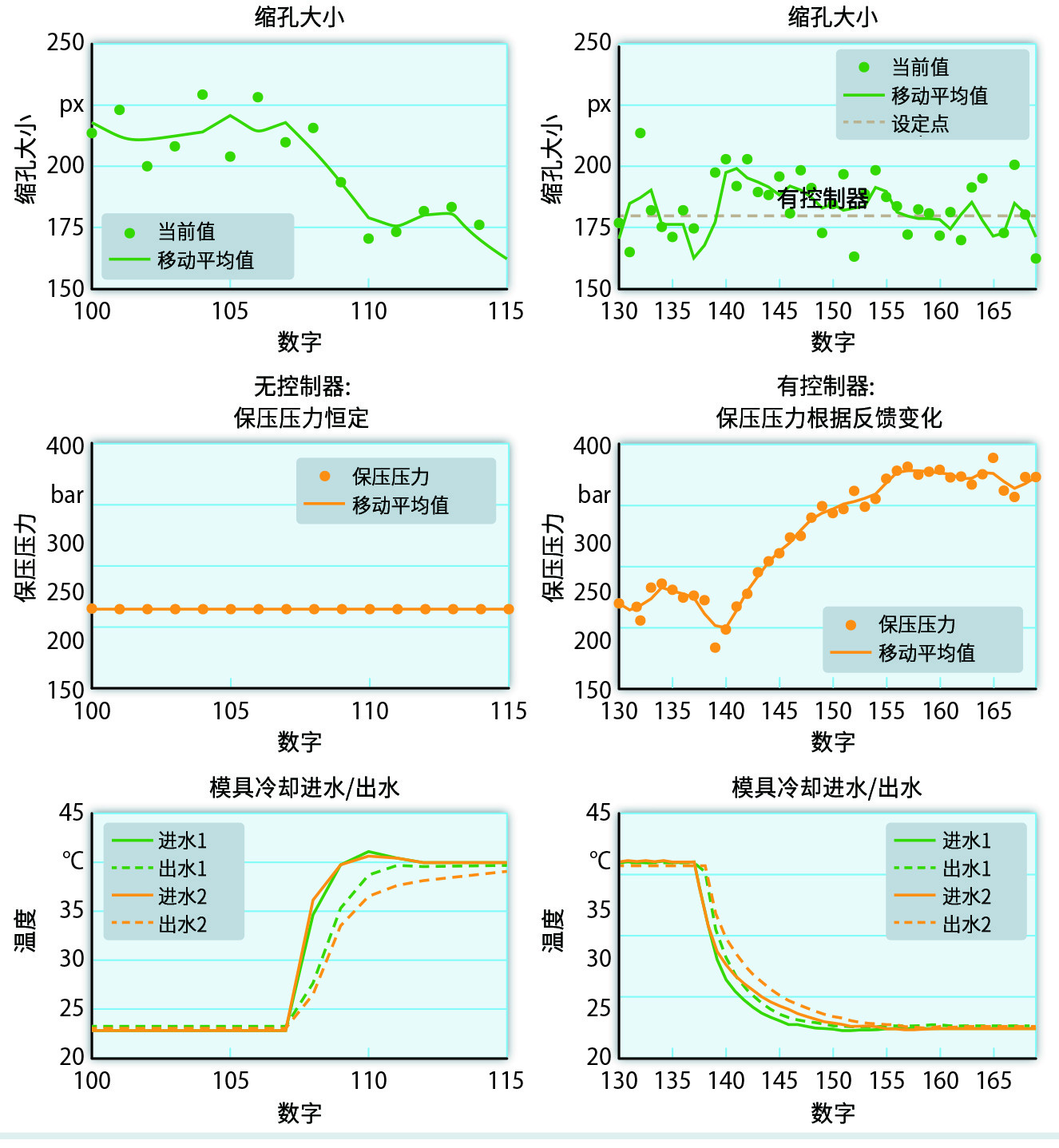

为了确保平板PP部件的质量始终处于高水平,在生产中对上述概念进行了测试。在对控制系统进行的首次测试中,缩孔大小的设定点经历了阶梯式变化。基于不同控制器增益下的瞬态响应确定了合适的控制器动态(如图3所示)。在这些测试中,缩孔目标大小从200px(像素)减少到125px,其中200px对应的实际面积约0.5 mm²。

迈向商业化的第一步

对该质量控制系统的测试是在不同场景下进行的,以使其能够对变化作出动态响应,而对随机波动给予比较小的权重。如此一来,波动基本都是因为其他工艺变量和边界条件的改变而导致的。例如,冷却水温度或材料粘度的变化会影响缩孔的大小。

模具温度下降会导致缩孔变大,反之亦然。测试通过将模具冷却温度(TC)从23°C提高到40°C,然后再次降低温度来模拟温度漂移(如图4所示)。在没有反馈控制的情况下,这会导致缩孔大小发生变化(图4左侧所示)。有了主动控制(图4右侧所示),可通过提高保压压力来补偿模具温度下降的影响,抑制不断增大的缩孔。

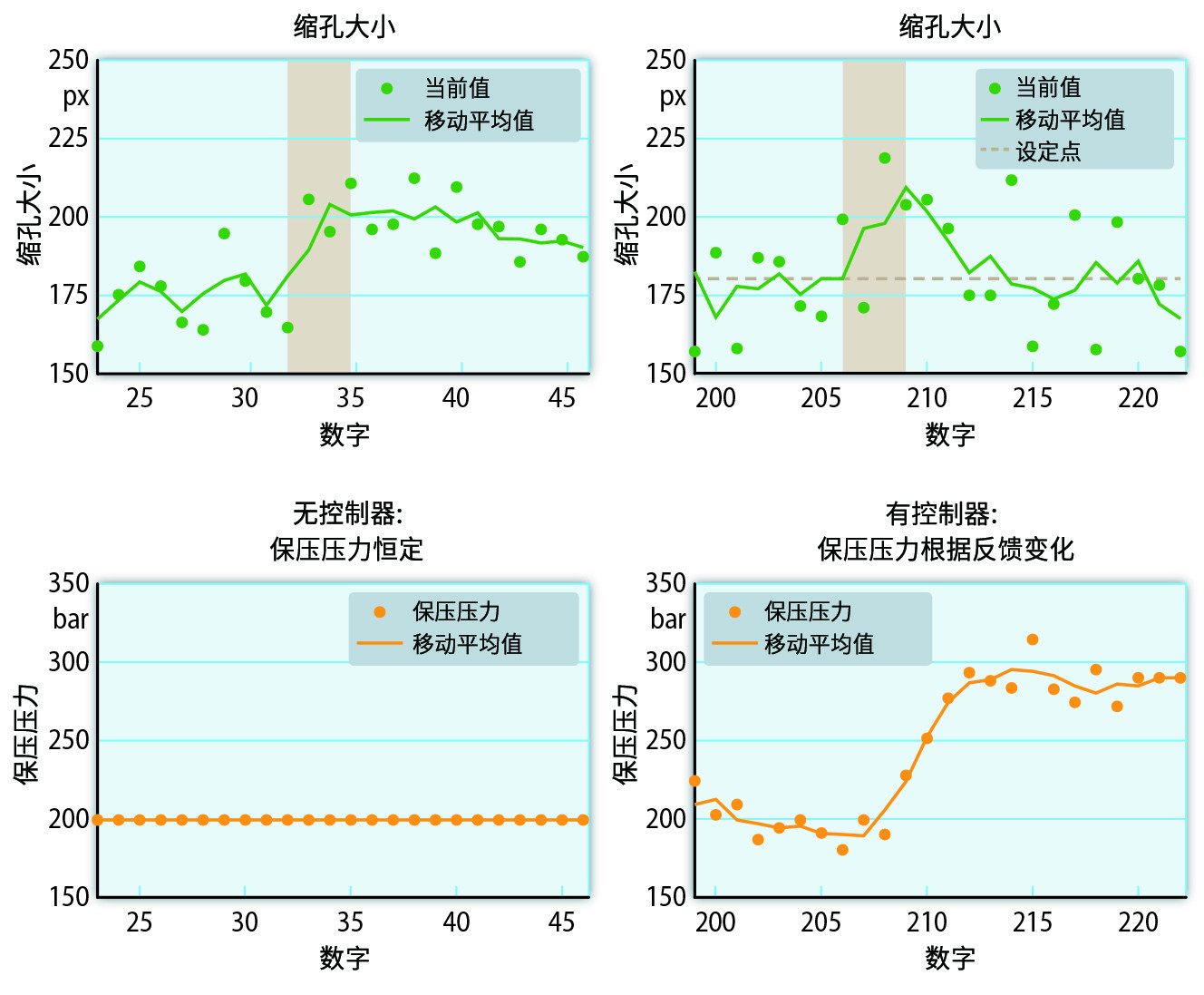

图5:在生产过程中,将回收材料转换为原始材料(彩色区域)。控制器通过提高压力(右)来响应粘度的增加,从而可以保持180px的设定目标尺寸(来源:恩格尔/ Josef Ressel中心;图:©Hanser)

同样地,熔体粘度增加也会导致缩孔变大。将之前制造的零件粉碎并将其转化为可回收材料会引起材料粘度的变化(如图5所示)。通常,再生PP的粘度比原始PP粘度低。对该质量控制系统进行的其中一项测试就是从再生材料转换为原始材料,由于粘度增加,缩孔也会变大,但控制器通过提高保压压力来响应粘度的提高,从而保持设定的目标尺寸。

结论

将质量检测集成到注塑单元中是在线质量控制的基础。质量控制能持续地确保产品质量,即便环境条件或原材料发生变化。对注塑件进行的一些必要的质量检测,特别是内部缩孔的检测,主动热成像是一种很有前途的方法,其使用范围宽泛,从通用热塑性塑料到工程、高性能热塑性材料再到纤维增强聚合物都可以使用。恩格尔和Josef Ressel中心在该联合研究项目中进行的试验表明,主动热成像技术在注塑自动化在线质量控制方面具有很大的潜力。这两个开发合作伙伴将继续致力于在线质量控制和主动热成像概念的商业化。

本文翻译自KUNSTSTOFFE INTERNATIONAL杂志

作者:DI Hannes Bernhard,DI Jürgen Gruber,DI Karlheinz Mayr,Dr. Johannes Kilian

来源:荣格-《国际塑料商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。