荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

生产注塑产品的周期时间取决于产品的壁厚、重量和模具的腔数。本文提出两个在周期内腾出更多时间给加料用而不需额外延长产品周期时间的方法, 从而消除加料瓶颈。最后以注塑聚脂 (PET) 瓶坯为例加以说明。

单泵的周期时间

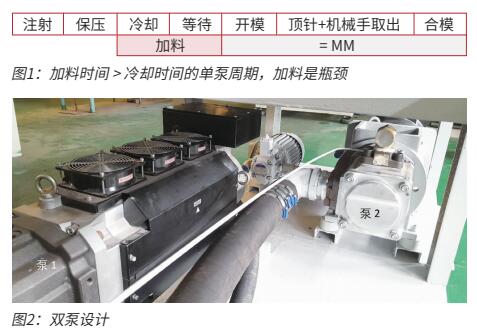

众所周知,在注塑周期里,何时能开模取决于加料时间与冷却时间的最大者。

周期时间 = 注射时间 + 保压时间 + 最大(冷却时间,加料时间) + 机械动作时间。其中机械动作时间 (简称MM) 是开模时间 、关模时间、顶针时间与机械手取出时间 (如适用的话) 的总和。最大也常常用 max来代表。

用图来表示,max函数取上下两条前面对齐的条形的最长者。图1 表示加料时间 > 冷却时间,故加料时间支配着周期时间,是缩短周期时间的瓶颈所在。因此,在冷却时间后面要加个等待时间,才能与加料时间相当。此等待时间可以看成是额外的冷却时间 (简称额冷)。虽然额冷能降低产品的收缩,但也是加料瓶颈要付出的代价。周期时间是上面条形的总长。

留意图1的加料段前面是保压段,加料段后面是MM段。如果加上两件设备后能让加料同时进行 (并行),或者换言之,如果加料过程可以在冷却时间以外的这两段时间,甚至其中一段时间内完成,便消除了加料瓶颈。

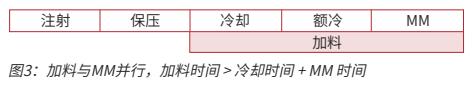

让我们从多加一个泵开始讨论(图2)。

双泵

双泵是个通称。多加的泵可以是专门用作加料的电机,或者是只驱动螺杆油马达的油泵。参考图3,加料还是瓶颈。此时,周期时间 = 注射时间 + 保压时间 + 最大(冷却时间 + MM,加料时间)。

要在模具打开时继续加料,先决条件是要关闭射嘴。这个可以采用弹簧射嘴或动力关闭的射嘴来完成。如果模具是含阀针的话,在开模前关闭阀针也有异曲同工之效。

双泵能多给加料用的时间就是MM时间。我们估计MM时间是3 到5秒,具体取决于是否有机械手取出。

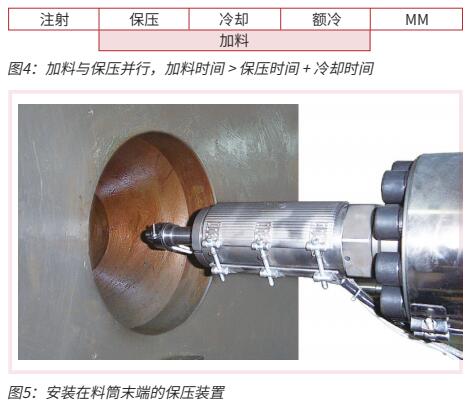

保压装置

保压装置容许加料与保压同时开始、同步进行,如图4示。加料还是瓶颈。此时,周期时间 = 注射时间 + 最大(保压时间 + 冷却时间,加料时间) + MM时间。

图5所示为保压装置的模样。保压装置能多给加料用的时间就是保压时间。后者与壁厚、冷却温度与冰水流量等有关。从是否值得投资的角度来看,保压时间最低限度在3 到5 秒才值得采用。如果只加一个设备不能消除加料瓶颈,就要多加另一设备来给加料更多的时间用了。

双管齐下

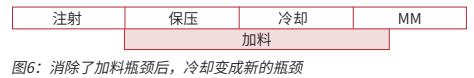

添加两种设备后的周期时间请参考图6,可以看到此时已经没有额冷这一时间段了。这是因为消除了加料瓶颈后,冷却支配着周期时间,故没有额冷。此时,周期时间 = 注射时间 + 最大(保压时间 + 冷却时间 + MM时间,加料时间)。

可以看到,消除了加料瓶颈后,冷却时间变成新的瓶颈所在。不过,冷却瓶颈可以用模外冷却来消除,如提早用机械手取出产品,并在有冰水循环的机械手里完成冷却。这种方法在瓶坯生产的领域里很常见。

生产瓶坯

瓶坯是个半成品,要经过再加热和吹塑才能变成最终的水瓶。水瓶瓶坯的壁厚在2 到4 mm之间。时至今日,国内合经济规模的瓶坯模具,最低规格是32腔。

塑化能力

给定一台注塑机,瓶坯的重量 (克) 与腔数决定了加料时间。用方程式来表示即为:加料时间 = 瓶坯重量 * 腔数 / 塑化能力。其中,塑化是加料的同义词。

塑化能力的单位是克/秒 (以PET料作准)。有时候能在注塑机规格里找到塑化能力,可以是基于螺杆尺寸而高估的理论塑化能力,或者是更准确的测量结果。没有现成可供参考的塑化能力时,用户可以自行测量零背压时全速全压的全程加料所需的时间计算出来。

冷却时间

在图1比较加料时间与冷却时间时,我们用了一个不够准确的冷却时间定义:冷却时间是在保压段后面,与加料段同时开始的。此定义也在很多注塑机上源用。

保压的同时进行冷却

其实一旦熔融材料进入模腔,便开始冷却,故冷却时间是在注射段当熔融状态的材料接触到模壁时开始的。然而只有当全部模腔被填满后熔融材料才完全接触模具。作为一个近似值,我们用随后的保压段开端作为“冷却时间”的开始。留意此定义与图1的不同,图1的冷却时间是从保压段完成后开始的。

新定义的意义在于说明保压段也在冷却,故保压时间可以用冷却的方程式来表达。保压段的作用是补偿熔融材料在冷却时的收缩。方法是螺杆在注射后保持压力,让更多熔融材料进入模腔填充收缩。故保压时产品在冷却中是毋庸置疑的。

当模具采用冷流道时,流道凝固也标志着保压的结束,因为此后就不能补偿了。按照图1,随后的冷却便是冷却时间的开始。当瓶坯冷却到有足够刚性来开模顶出而不变形时 (相关的温度称为热弯曲温度 ),冷却时间便完结。

当模具采用热流道时,我们要用另外的方法——瓶坯重量来标志保压的完结。瓶坯的重量因保压时间的延长做出更多的填充收缩而增加。在达到指定的瓶坯重量时我们转到冷却段,同时开始加料段 (除非采用了保压装置)。在我司的试验中,我们发现 0.67 t2秒是个合适估计保压时间的表达式,其中t 是用mm单位的壁厚。此表达式应用于图1 - 6中。

当装有保压装置后,加料段在保压段开始时也同步开始了,此时不需要分辨保压完成、冷却开始时间点(因为这两段时间都用来冷却),除了注塑机需要用这一点来启动冷却计时器,含阀针的模具在此时则要关闭阀针。

“冷却时间”

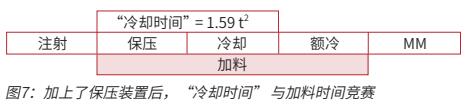

我们将冷却时间放在双引号中 (“冷却时间”) 来代表从保压段开始的冷却时间。请参考图7。

我司在试验中发现 “冷却时间” = 1.59 t2秒是个合适的估计表达式。

此前图6的表达式变成:周期时间 = 注射时间 + 最大(“ 冷却时间 ”+ MM时间,加料时间)。图4在添加了“冷却时间”后就变为图7了。

想象“冷却时间” 与加料时间来个竞赛,看谁先完成。

如表达式1.59 t2所示,“冷却时间” 是正比于壁厚t 的平方。当注塑机是既定时,加料时间是取决于瓶坯重量与模具腔数。当加料时间胜出 (比1.59 t2短) 就不用多加一个泵了。相反,如果加料输了最少3 到 5 秒 (额冷 = 0) ,建议添加一个泵能来试图消除加料瓶颈。

在PET2100 注塑机 (PET 料注射重量2081 克) 上装上48腔或24腔的三种瓶坯 (有不同的壁厚) 模具,我们去看清楚这个竞赛。三套模具的瓶口是一样的,模具的设计也相同。之后,我们再计算用大一级的PET3000 注塑机来生产这三种瓶坯;此机的塑化能力也高了一级。

三种瓶坯

三种瓶坯的数据如表1示。

按照之前提及的表达式,根据产品壁厚可以估计保压时间与“冷却时间”,见表2。

注塑机特征

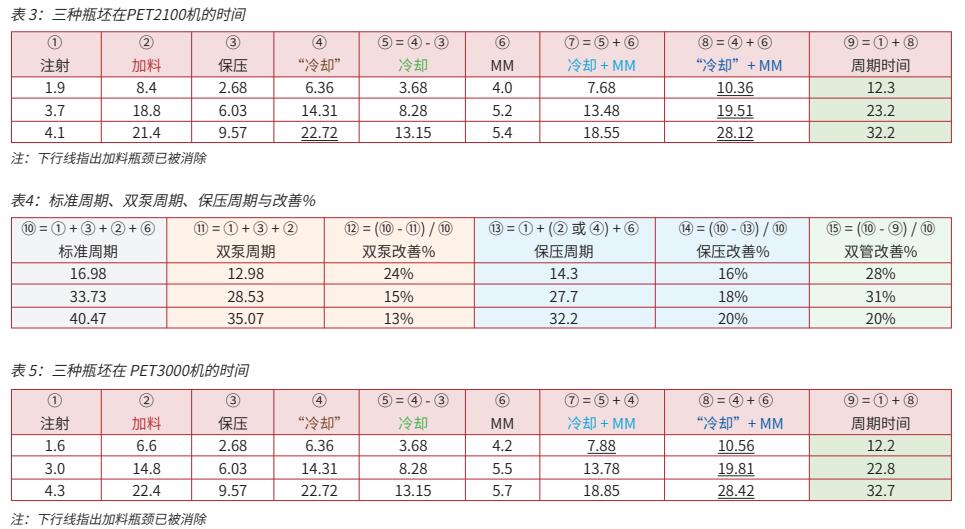

我们首先使用PET2100注塑机的规格、总注射重量与瓶坯长度来计算三种瓶坯的动作时间,见表3。

从表3看得出来,三种瓶坯的冷却 < 加料,故使用标准注射机时,加料都是瓶颈。用了双泵后,冷却+ MM还是比加料短。采用保压装置时,“冷却”对比加料,只有84克瓶坯消除了加料瓶颈。由于“冷却”+ MM > 加料,双管齐下能消除三种瓶坯的加料瓶颈。总结来说:84 克瓶坯用保压装置便能消除加料瓶颈,但其余两种还要多加一个泵才能做到。

表3 的周期时间是基于双管齐下的。标准周期、双泵周期与保压装置周期表列如表4,包括改善%。简单地讲,双泵最多能节省MM时间,故改善%=⑥/⑩;保压装置最多能节省保压时间,故改善%=③/⑩;双管齐下最多能节省MM+保压时间;故改善%=(⑥+③)/⑩。很明显,双管改善% =< 双泵改善%+保压改善%。改善%最低从13%到最高31%,读者可以因应改善%来选择如何配对设备来生产瓶坯。

也可以看见,由于MM时间范围较窄,标准周期越长,双泵改善%越低。保压时间正比于壁厚的平方,故壁厚越大,改善%越高。双管改善%最高的反而不是最厚的瓶坯,为甚么?

我们还能取得比双管更高的改善%呢?你猜对了,当⑧> ② 时,加料瓶颈被消除,冷却就变成了瓶颈。新的突破便是消除冷却瓶颈,而且瓶坯越厚,消除冷却瓶颈的改善%越高,这就是上一段提问的答案。

小结

保压装置腾出的加料时间是保压时间,与壁厚有关。

多加油泵腾出的加料时间是MM时间,与瓶坯长度有关。

产品/模具与注塑机的特征竞赛来定出周期时间。

产品/模具特征在表1列出。如果注塑机特征不足,可以添加保压装置与/或一个油泵。

大一级的注射机

更大的注塑机有更大的螺杆,故加料时间会更短。PET3000 (注射重量 2986 克) 能容纳32腔的84 克瓶坯;其余两种瓶坯的模具维持在48腔。

比较表3与表5可知,三种瓶坯在 PET3000机中的注射时间短了,但MM的时间长了,这是大一级注塑机的结果。不过,与标准化84 g的 24 腔对比,该方法的加料时间大幅度降低;保压、“冷却”与冷却时间则不变,因为他们只与壁厚有关。由于84 g瓶坯要加料32腔,采用保压装置后加料还是瓶颈;16.5 g瓶坯用双泵时已消除了加料瓶颈,是由于加料时间短了,而MM时间长了。

两台注塑机的周期时间相差不大,但在PET3000 上用32腔模具来生产84 克的瓶坯更划算,而其他两种瓶坯就不能这样评价了。

总结

◆ 瓶坯重量与腔数影响加料时间。瓶坯壁厚影响冷却时间 (无论是冷却时间还是“冷却时间”) 与保压时间。

◆ 最大函数(冷却时间, 加料时间) 道出冷却还是加料是降低周期时间的瓶颈,参考图1。

◆ 添加保压装置与/或加一个泵都是消除加料瓶颈的方法,参考图3、4、6、7。

◆ 这些方法有助于指定某模具在哪一台注塑机生产能缩短周期。注塑机可以是单泵的、双泵的、或是有保压装置的。

◆ 大一级的注塑机可以用来缩短加料时间和增加腔数,不过还是需要保压装置与双泵来打破加料瓶颈。

作者:达明科技有限公司

来源:荣格-《国际塑料商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。