荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

长纤维热塑性塑料(LFT)长期以来一直用于汽车工业,特别是基于聚丙烯(PP材质)的产品,它们具有重量轻、强度高和设计自由的特点,可以在某些结构应用中取代金属。

高性能摩托车和自行车制造商以及电动汽车生产商都在努力拓展LFT材料的应用。这辆KTM摩托车使用了Akro Plastic公司的可再生LFT-PP。

电动汽车的发展加速了人们对轻量化的兴趣。汽车制造商希望减轻重量以扩大续航里程,因此正在重新考虑一些熟悉部件的材料选择——前端、天窗框架等。然而,电动动力总成对车辆设计的影响也带来了新的零部件机会。

塞拉尼斯公司(Celanese)是LFT材料领域的领导者之一,拥有Celstran和Compel产品线。根据Celanese德国汽车OEM现场开发工程师Olaf Herd的说法,出于轻量化和碳足迹的原因,LFT材料在应用于汽车外部和内部部件方面都有潜力。他表示,聚丙烯(PP)基化合物通常被考虑用于与碰撞相关的应用,如前端,以及尾门和座椅等结构部件,这些部件的机械和尺寸性能必须与良好的外观、低气味和低排放相结合。基于聚酰胺(PA,尼龙)的LFT则通常被认为是需要更好的耐热性的高应力功能部件。

在一些项目中,成本可能是一个问题,因为必须准备好LFT注塑工艺和工具来处理高度增强的模塑化合物。此外,在考虑使用LFT材料时,说服工程团队使用正确的材料数据卡也会有困难,然而,这对于确保在项目开始时进行正确的模拟和分析工作很重要。

然而,随着OEM和一级供应商对LFT材料的使用越熟悉,也就越有信心。“那些在初始项目中完成了第一个学习阶段的工程师将更快、更容易地完成第二个项目。”Herd说。

LFT材料的性能也在持续改进。高性能碳纤维增强PA基质树脂复合材料已经有了广泛的应用,但Herd认为人们有兴趣将钢纤维纳入LFT材料中,以提供固有的EMI屏蔽,并利用天然纤维和回收材料来实现可持续发展目标。

由于汽车内饰对TVOC(总挥发性有机化合物)和气味规格要求很高,后两者在汽车内饰应用中都具有相当大的机遇与挑战性。

看到机会

汽车行业的潜在机遇对Teknor Apex公司来说非常有吸引力,公司计划进军LFT领域。该公司表示:“对于内燃机汽车来说,最常见的金属替代机会是引擎盖下的部件,而LFT通常不太适合。随着电动汽车占据越来越多的市场空间,汽车的重量分布也发生了巨大变化。这不可避免地导致原始设备制造商将重点放在更大的零件上,这些部件需要提高冲击韧性以及高刚性和刚度。这就是LFT在未来发挥关键作用的地方。”

该公司将在今年晚些时候推出其首款LFT产品。Teknor Apex公司表示:“标准聚丙烯和聚酰胺基LFT化合物的目标是在今年内推出。在不久的将来,我们希望通过可持续聚合物、部分芳香族聚酰胺和阻燃LFT等级,继续扩大特种LFT产品的组合。我们还看到了LFT等级与我们市场领先的交联技术和2K成型等相结合的有趣机会。”

与此同时,从运动休闲到工业零部件,主要的非汽车市场对更轻、成本更低、性能更高、更可持续的零部件的需求正在增长。这些应用中许多都需要更高性能的基质树脂,这些树脂具有针对性的利基特性,这是Lehmann & Voss 公司LFT业务几十年来的一部分。

“我们已经生产LFT近30年了。”该公司营销总监Thomas Collet说,“它始于非常特殊的利基应用。我们生产的第一批产品已经用润滑剂进行了改性,用于摩擦基体材料。”

Collet表示,公司许多年前就已经发现,利用LFT制造摩擦优化的部件具有相当大的优势,因为其所具备的机械强度,特别是在高温下,对于提高性能非常重要。

Collet说:“从那时起,我们开始寻找其他特殊的改性材料,如非常高的抗冲击性。LFT具有非常好的抗冲击性能,但我们仍然对其进行改性,以进一步提高抗冲击性”。他引用了该公司去年在K展会上展示的航空发动机燃料喷嘴手柄的例子,标准的长纤维聚酰胺还不能符合这种性能要求。

虽然这种小众材料是为了高性能而设计的,但这并不意味着它们一定是昂贵的选择。Collet说:“在许多情况下,高性能意味着只比现有的性能多一点,但不会超出您的需求。使塑料在更多应用中成为可能——这是我们利用复合材料的目的,对于我们的LFT产品也是如此。”

汽车是传统聚丙烯(PP)基LFT的主要应用市场,但是,Lehmann & Voss公司并没有把汽车作为其主要目标市场,尽管公司也拥有汽车LFT方面的产品。

Collet 表示:“我们感兴趣的性能领域包括聚酰胺 12、66 等,还有生物基材料。在高性能聚合物方面还会有更多的研究,这些材料将会更小众,但非常有趣。PPA和高温聚合物是我们的兴趣所在。”

Collet认为,Lehmann & Voss等复合材料公司由于其规模和灵活性,在专业LFT领域处于良好的发展地位。此外,专业复合材料制造商还拥有市场知识,了解LFT将在哪些方面能为客户带来改变。公司最终用户的多样性强化了这一洞察力。“我们在自行车上应用了聚酰胺410,自行车领域对我们来说是一个非常有趣的LFT市场。”Collet列举了其在工业、体育和休闲等多种市场的应用,在这些市场上,公司为滑雪板和自行车部件提供材料。“随着消费者对碳足迹越来越敏感,未来,复合材料制造领域的每个人都必须开发碳足迹数据,这就是我们已经在做的。”

金属替代

另一家在LFT材料领域取得进展的专业复合商是Feddersen集团公司旗下的Akro-Plastic公司。“LFT化合物具有优异的机械性能,因此非常适合金属替代和轻量化,从而降低碳足迹。”该公司全球销售总监兼创新总监Thilo Stier说,“他们非常符合市场需求。”

Stier表示,汽车、运输和工业是该公司最感兴趣的市场,减重是主要驱动力。“与具有短纤维的相同配方相比,极高的机械性能变得更好。例如,能量撞击吸收的影响要高出两到三倍。”

虽然LFT仍然是一种比短纤维化合物更昂贵的材料选择,但他表示,极大的性能提升和可持续性相结合,会对许多最终用户具有吸引力。他重点介绍了基于生物可再生聚丙烯的可持续配方,以及高性能共混物,如该公司的聚酰胺/聚丙烯共混物LFT,旨在提供PA型性能,并显著降低碳足迹。

Stier还将其在LFT中的IP视为差异化因素。“我们最大的优势是与我们的姊妹公司Feddem共同开发的生产线。这使我们能够提供更为广泛的特种LFT产品。PP/玻璃纤维目前主导着LFT市场。而我们的主要市场是尼龙、PPA 和混合系统。”他说。

在去年年底的德国K展会上,Akro Plastic展示了一个用于固定2公斤重的电动汽车动力装置的支架。该零件采用Akromid Lite PA6/PP LFT成型,由40%的玻璃纤维增强,比以前的铝部件减轻了40%的重量,比基于PA6的LFT级别减轻了8%。

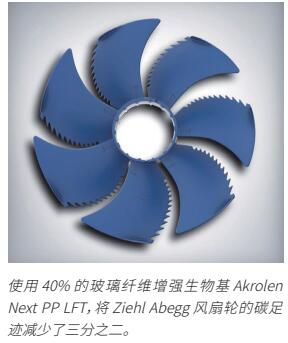

在可持续发展领域,该公司展示了由Akrolen Next PP LFT制作的KTM FE 350 2022摩托车的座椅底座。这一材料由10%的长玻璃纤维增强,使用基于废油残渣的可再生PP生产,据说碳足迹为负的二氧化碳当量。为Ziehl Abegg开发的风扇轮使用了40%玻璃增强的可再生PP LFT,其二氧化碳排放量相当于0.5kg,是石化产品的三分之一。

监督生产

除了向Feddersen集团的姐妹公司Akro-Plastic提供LFT生产技术外,复合机械制造商Feddem还为其他复合公司提供生产线。据业务发展经理Klaus Hojer表示,该公司目前看到既有LFT制造商希望补充或更新其设备,也有潜在的新参与者考虑在该领域实现多元化。

Hojer说,LFTs在满足当今的两个关键需求——轻量化和可持续性方面还有很长的路要走。他说:“与短纤维材料相比,由于其强度的提高,LFT化合物可以在注塑件中降低壁厚,或者通过减少化合物中的纤维含量来减少较轻的部件,而不会牺牲强度。”

“考虑到循环经济,LFT提供了在零件使用寿命结束后再次利用材料的选择。这是各个行业从热固性复合材料转向LFT的巨大动力。”他补充道。

使用工程塑料和替代纤维增强材料可以增强LFT材料的强度和耐温性,从而加大金属替换的机会,同时注塑模具零件的能力提供了更大的零件设计自由度,并消除了机械加工和精加工的需要。

在生产系统方面,Hojer表示,Feddem的主要目标是提高自动化水平,以高生产率、行业领先的纤维含量和浸渍控制、可靠地制造高质量的LFT材料。

该公司决定将挤出机与粗纱处理平行,这样可以减少生产线的总体占地面积。Hoyer说:“一条生产1000公斤/小时化合物的LFT生产线只需要2.6米的宽度,这使得它符合短纤维增强化合物的标准复合生产线的空间要求。”

最近提供交钥匙LFT生产技术的公司是德国的IPS智能造粒解决方案。公司董事总经理Simon Weis表示,由于对最终应用的要求越来越高,对LFT的兴趣正在增长。“长纤维增强聚合物将可能的金属替代品的范围扩展到新的苛刻应用领域。与它们的短纤维产品相比,LFT能够达到相同的性能,即使在更高的温度下。”

尽管IPS是LFT生产线的新手,但它在造粒系统设计和开发方面有着悠久的历史,最近推出了自己的双螺杆挤出机生产线。“我们收到了很多询问,对我们产品的兴趣也在上升。IPS的优势在于灵活性、客户服务和定制的智能解决方案。我们的客户很欣赏我们的可访问性和快速反应时间。我们能够在单机和IPS-LFT HP系统等完整系统中保持这种优势。”Weis说。

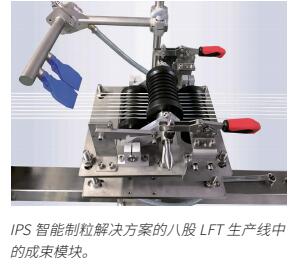

除了经过验证的造粒技术外,其LFT生产线还配备了一个展开模块,该模块经过设计,可在每个卷绕点提供严格的张力控制。这使其能够处理多种纤维类型。Weis预计,对混合生产系统的需求将增加,该系统可以将玻璃纤维和碳纤维组合在一条LFT产线中,以达到性价比目标。IPS-LFT-HP生产线还包括一个浸渍模块,用于处理PP、PA和PPA树脂,只需更换模板即可。

聚酮基 LFT

去年年底,Avient宣布扩大其Complet LFT产品系列,包括基于聚酮(PK)的版本。Complet PKE产品有望吸引在苛刻的寒冷环境中寻求极佳机械性能的客户,他们可以提供PA和POM基化合物的替代品。

Complet PKE系列还包括2021年推出的Edgetek™ PKE和LubriOne™ PKE聚酮基材料。它们都是半结晶的,具有良好的耐化学性、低吸湿性和与PA66相似的尺寸稳定性。该等级还提供减少的碳足迹:Avient声称PKE的碳足迹比PA66少61%,比PA6少46%。

Avient公司PlastiComp部门总经理Eric Wollan称:"这一成果展现了我们对石油天然气、运输和工业行业客户需求的积极响应。这些客户希望为管道、管材、流体管理等寻找在低至-22℉的情况下仍然能够保持性能的新一代工程材料。我们很高兴能继续为我们的客户提供新的材料选择,帮助他们满足特定的性能要求和实现可持续发展目标。

Complet PKE系列可提供含有30%-50%长玻璃纤维的不同等级材料,允许客户定制性能要求应对某些特殊要求。

这些产品在美国制造,可供应全球。Avient去年还扩展了其含有回收树脂的Complet REC LFT生产线。原来以PA6为基础的等级现在加入了基于PA66和TPU基树脂的版本,新配方使用后的回收水平不同——聚酰胺66(PA66)的回收成分为25%到100%,热塑性聚氨酯(TPU)的回收成分为25%到75%。

Wollan表示,新等级延续了Avient对可持续解决方案的承诺。它们的性能与基于原始树脂的标准PA66和TPU LFT相当,并在全球范围内提供黑色和自然色,并使用玻璃纤维、碳纤维和混合纤维增强系统。

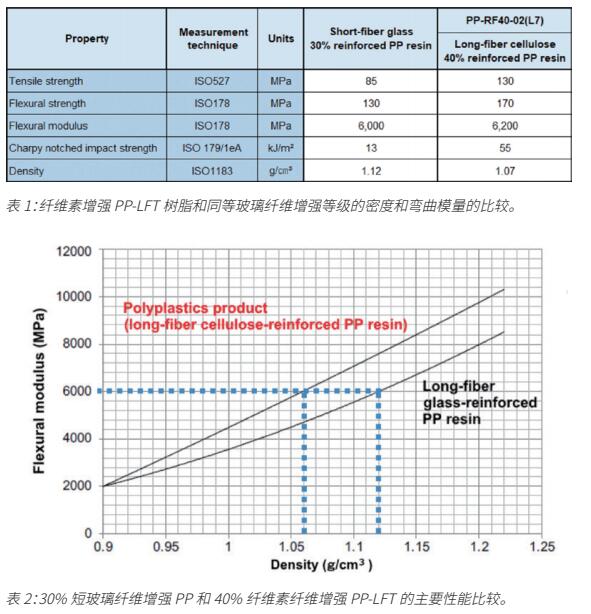

日本的Polyplastic公司去年推出了Plastron LFT系列,该系列由配方再生纤维素纤维增强。该公司表示,再生纤维素纤维是一种轻质增强材料,因为它们是通过专有的溶剂湿法纺丝工艺作为连续纤维生产的,因此非常适合用于LFT生产。

该公司表示,其测试表明,与玻璃增强PP LFT具有相同弯曲模量的纤维素增强PP LFT树脂的密度降低了约5%—40%纤维素增强LFT的密度为1.06 g/cm3,而等效玻璃LFT为1.12 g/cm3(表1)。据说纤维素增强产品还显示出更好的夏比冲击强度、拉伸强度和弯曲强度(表2)。

后尾箱门解决方案及其他

据Borealis称,LFTs已应用于许多汽车后尾箱门中,但为大众最新Multivan开发的全热塑性设计是迄今为止最大的。该公司与一级供应商麦格纳(Magna)一起,围绕其Fibremod PP LFT技术,为这家汽车制造商开发了该部件。

尾箱门由许多部件组成。外部框架和内部零件均采用Borealis的Fibremod GB416LF注塑成型,然后粘合在一起。涂漆的外部零件也粘在尾门结构上。该部件符合大众汽车苛刻的静态和动态负载要求,并符合其对排放、起雾和气味的限制。

Fibremod GB416LF 专为用于尾门托架和可见结构部件而量身定制。这种40%玻璃纤维增强的低排放材料的弯曲模量为8500 MPa,夏比缺口冲击强度为28 kJ/m2, 热变形温度(HDT)为160°C, 熔体流动速率(MFR)为2g /min(230°C/2.16kg),密度为1.24 g/cm3。能够满足严格的排放和机械性能要求。使用 Fibremod GB416LF 还可以消除额外的表面处理步骤,例如喷漆。

在Inalfa Roof Systems Korea与LFT生产商GS Caltex Corporation为现代集团开发的天窗框架中,可以看到LFT技术在生产大型零件方面的另一个新应用。该零件适用于2022车型年款起亚索兰托和现代集团的其他一些车型,在2022年北美SPE汽车奖竞赛的车身外部类别中获得第一名。

用于该部件的基于PA6的LFT结合了两种新技术。首先,它使用了扁平玻璃纤维增强,据称能够提供更高的尺寸稳定性和比传统可再生纤维低10倍的翘曲。其次,它使用了GS Caltex的加捻拉挤成型LFT生产技术,据称该技术可以实现比实际切割颗粒长度更大的纤维长度。

开发人员表示,将零件从金属转换后,重量减轻了51%,并将零件总数从33个减少到4个。40%扁平玻璃增强部件的翘曲类似于具有20%碳纤维增强的基于PA6的LFT,但成本降低了24%。

去年,沙特基础工业公司(SABIC)宣布,公司与中国主要货车制造商东风汽车合作,开发出一种用于生产坚固而且轻量化的车载工具箱新型复合塑料混合解决方案。该应用混合了SABIC的 STAMAX™ 长玻纤聚丙烯树脂和一种连续玻纤复合层压嵌件,采用双色注塑工艺生产。与类似设计的钢制零件相比,采用该方案生产的成品零件重量减轻了30%,并有效提高了东风汽车的生产效率。

混合生产工艺将预先成型的单向增强聚丙烯复合带(本例中由中国江苏奇一科技公司生产)放入模具中,然后用Stamax LFT进行二次成型。插入件为零件的关键区域增加了刚度和强度,使得能够在应力较小的区域使用薄壁,从而进一步减轻重量。

与卡车工具箱应用的传统材料钢相比,SABIC的塑料复合材料混合解决方案扩展了设计选项,实现了零件的整合,并避免了可能增加成本和阻碍大批量生产的二次操作。

采用塑料复合解决方案生产的卡车工具箱重量减轻了约30%(4-6千克),同时还保证了应用所需的刚度、韧性和强度。SABIC ETP和市场解决方案总经理Abdullah Al Otaibi表示:“通过结合两种不同的材料,我们的解决方案显著提高了产品性能和可加工性。目前这种复合材料技术已通过生产验证,并开始在东风汽车量产,我们希望未来有更多汽车领域的应用可以受益其中。”

除了卡车工具箱外,STAMAX 树脂混合解决方案适用的汽车应用还包括尾门、座椅、前端模块以及电动汽车的电池外壳等。

摘自:AMI《配混世界》

作者:Chris Smith

来源:荣格-《国际复材技术商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。