荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

近期,德国卡尔斯鲁厄理工学院(KIT)开发出一种新的3D玻璃打印工艺,生产出纳米级石英玻璃结构可以直接打印在半导体芯片上。由于该过程不需要烧结工艺,所需的温度明显降低。同时,更高的分辨率使可见光的纳米光子学成为可能。

新技术将纯二氧化硅制成的石英玻璃打印成微米和纳米级的精细结构,为光学、光子学和半导体技术的许多应用提供了新的可能性。然而直到现在,基于传统烧结的技术仍占主导地位。

二氧化硅纳米颗粒烧结所需的温度超过1100℃。对于直接沉积在半导体芯片上来说温度太高。由KIT纳米技术研究所(INT)的Jens Bauer博士领导的研究小组开发的新工艺,可以在较低的温度下生产具有高分辨率和优良机械性能的透明石英玻璃。

Bauer是KIT的Emmy Noether初级研究小组“纳米架构超材料”的负责人,他和来自加州大学欧文分校以及医疗技术公司Edwards Lifesciences的同事在《科学》杂志上介绍了这种方法。

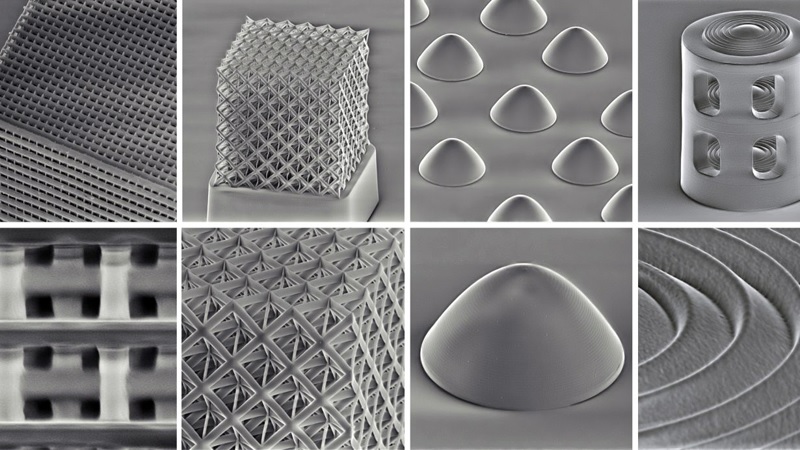

利用新工艺,可以在纳米尺度上生产出大量不同的石英玻璃结构

混合型有机-无机聚合物树脂

为此,研究团队还专门开发了一种混合有机-无机聚合物树脂作为起始材料。这种液体树脂由多面体低聚硅氧烷分子(POSS)组成:微小的笼状二氧化硅分子配备了有机功能团。

一旦形成,3D打印和网状的纳米结构在空气中被加热到650℃。在这个过程中,有机成分被排出,同时与无机的多面体低聚硅氧烷分子形成化合,形成一个连续的熔融石英微观或纳米结构。所需的温度只是烧结工艺的一半。

Bauer解释说:较低的温度使得直接在半导体芯片上打印坚固、透明和自由形式的光学玻璃结构成为可能,并具有可见光纳米光子学所需的分辨率。除了出色的光学质量外,以这种方式生产的石英玻璃还具有出色的机械性能,且容易加工。

来自卡尔斯鲁厄和欧文的团队用POSS树脂打印了许多不同的纳米级结构,包括97nm光束的光子晶体、抛物线型微透镜和带有纳米结构元素的多透镜。新工艺能够使结构也能承受困难的化学或热条件。

《科学》期刊杂志在评论中表示,用增材制造技术打印玻璃可以为许多应用提供新的材料和结构。然而,这其中的一个关键限制是固化玻璃通常需要很高的温度。Bauer等人使用了一种有机-无机聚合物混合树脂作为原料材料。只需650℃就能形成透明的熔融石英的能力为该材料开辟了不同的用途。所生产的玻璃具有出色的空间分辨率、光学质量和机械性能。

硅玻璃的3D打印主要依赖传统的颗粒烧结技术。在纳米尺度上,这种方法限制了它们在微系统技术中的应用,从而阻碍了技术突破。与装载颗粒的牺牲性粘合剂相反,POSS树脂本身构成了一个连续的硅氧分子网络,仅在650℃时就能形成透明的熔融石英。这个温度比将离散的二氧化硅颗粒熔化成连续体的烧结温度低500°C,使得二氧化硅3D打印低于基本微系统材料的熔点。

同时,新工艺实现了四倍分辨率的提升,实现了可见光纳米光子学。通过展示出色的光学质量、机械弹性、易于加工和可覆盖的尺寸尺度,新材料为无机固体微纳米3D打印树立了一个基准。