荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

自20世纪60年代中期以来,激光已被用于打标、蚀刻和切割。第一台激光打标机是在1965年开发的,目的是在钻石制造模具上钻孔,随后这项技术得到了迅速发展。1967年,CO2激光器被早期引入打标行业,到了1970年代中期,CO2激光系统逐渐达到了成熟并成功实现了商业化。

此后,激光打标系统成为各行各业的工作母机,从航空航天到医疗设备制造、制药和零售。在与其他技术的竞争中,例如尽管与喷墨打印等其他技术竞争,但激光已经被证明是一种强大的、低成本的、可重复的打标技术。重要的是,打标过程也是生态友好型,不需要诸如墨水、墨盒和纸张等消耗品。

现在,激光打标系统不再仅仅依靠CO2激光器,还有其他种类如光纤激光器和Nd:YAG 固体激光器等,提供了低碳足迹、低维护和高能效的替代方案。技术能力方面的进步也是显而易见的。目前,商业激光打标机每小时最快可以处理数以万计的零件。

尽管激光打标技术发展很快,但激光打标系统的制造商和用户正在寻找新的途径来推动打标技术的进一步发展,以应对新的挑战并改善加工结果。

陶瓷电路

这种挑战既来自于需要加工的新材料,也来自于需要服务的新应用。每一种情况都推动了增长和创新的需要,同时也塑造了激光系统开发的市场。

例如,陶瓷是激光加工领域中增长最快的材料之一,在半导体零件和电路板制造中至关重要。印刷电路板(PCB),通常被称为“电子系统产品之母”,是几乎所有电子产品中使用的一种部件。印刷电路板发展中的微小变化,都能对市场趋势产生足够大的影响。

近年来,行业的关注点转向到了在传统印刷电路板中使用陶瓷材料,而过去这些电路板是由塑料环氧树脂(如FP4)制成的。与非陶瓷PCB相比,陶瓷电路板具有良好的热处理能力,容易实现,性能优越。然而,许多标记技术如丝网加工并不适合于陶瓷。基于墨水的陶瓷标记很麻烦,需要消耗品且并不坚固。陶瓷的脆性和硬度也让其成为比较难打标的材料之一。

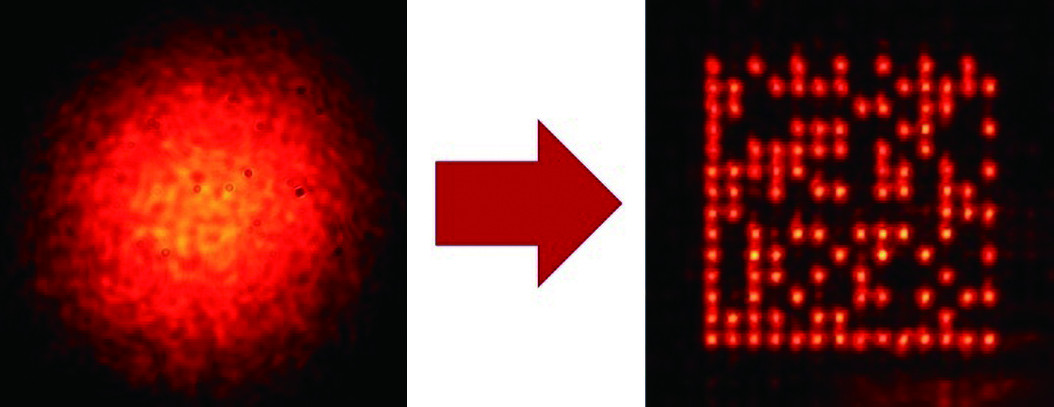

QiOVA 独特的结构化光束技术正在发挥作用,显示了激光束(左)

被转化为由单个小光束组成的图案(右),然后可以在瞬间将数据矩阵“印”在材料上

但是,随着激光已经成为墨水打印的替代品。业界已经开发出了适合陶瓷打标的系统,如二极管泵浦固态紫外激光器以及传统的CO2激光器。激光打标公司ES Precision的主管Andrew May说:“这里肯定有一个小型化的趋势。然而,他也强调,打标新趋势的引入确实需要时间。15年前,我们从未对微型陶瓷进行打标,现在我们已经开始了。”

灵活性是关键

然而,尽管增长迅速,电子领域的陶瓷打标目前还不是ES Precision公司最大的市场。May说:“我们最大的业务行业是医疗设备,然后是汽车、电子和一般工程部件。各个行业所需的产品种类差异很大。”

该公司目前拥有8套激光系统(其中5套是振镜驱动的),为广泛的不同应用领域提供打标服务。正因为如此,该公司一直在获得有定制化需求的新客户。May强调,对于ES Precision来说,灵活的生产能力是至关重要的。

ES Precision的激光器适合打标不同的材料、形状和尺寸,以及不同的批量大小。它能提供的标记范围和它的客户群一样多样化,激光器能够生产从代码到图形和数据矩阵的所有东西,所有这些都可以实现高速和高可重复性的打标。

因此,对像Bluhm Systeme这样的激光打标机制造商来说,满足这种灵活性是必须的。该公司的编辑Antoinette Aufdermauer说,该公司不断关注市场并相应地开发其产品。这家公司的打标系统包括气体、光纤和固体激光器,包括CO2和YAG系统。这些激光打标机都是脉冲式的,工作波长从0.355µm到10.6µm不等。

每种激光器都有自己的专长,但在功能上也有一些重叠。CO2激光器适用于塑料、橡胶、纸张和金属箔的打标;光纤激光器在打标钢铁和某些塑料时具有优势;而YAG激光器则适合打标金属和陶瓷。Aufdermauer说:“在打标前,我们事先在激光实验室对所有客户的材料进行了广泛测试。”

根据Aufdermauer的说法,可移植性对于确保可操作性非常重要,而且对于工业客户来说是非常理想的。因此,Bluhm Systeme的最新产品“Lightworx” 在一个紧凑的工作站中配备了一台20W光纤激光器,可以轻松地在生产环境中移动。该系统能够在金属和塑料上打出永久、精确和防伪标记。

迎接可追溯性的挑战

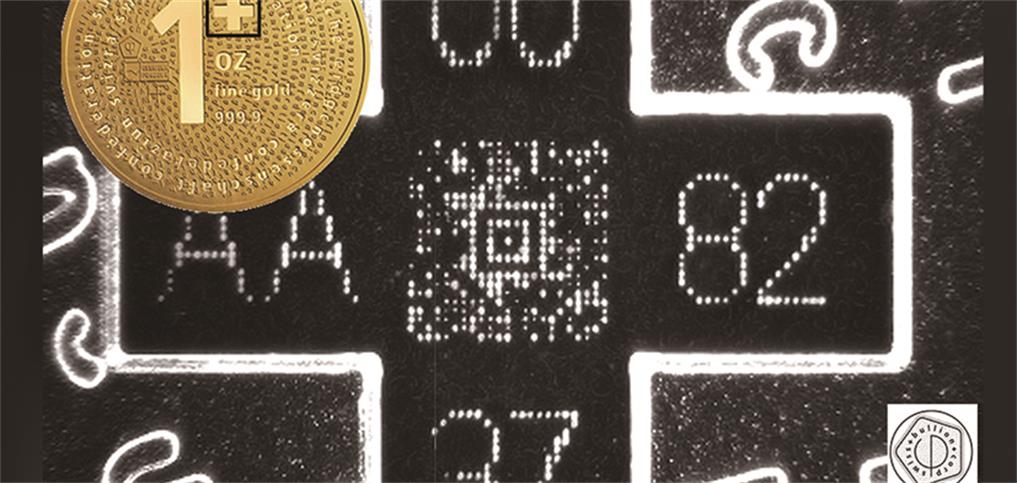

激光打标领域的另一个重要趋势是促进可追溯性,通过产品表面的独特识别标记对产品进行单独识别。这种标记可以采取多种形式,但越来越受欢迎的是使用数据矩阵,如二维码。

通过在单个产品上标记独特的数据矩阵代码,可以轻松识别关键细节,如制造商、批号和寿命等,以一种非侵入性的方式。这同时提供了质量保证:消费者和用户可以确定产品的确切来源。这种类型的质量保证在消费者和制造商之间建立了直接联系并赋予产品附加值,使其能够与廉价的制造业竞争。

凭借高精度,让激光器非常适合书写详细代码,尺寸可以小到200μm,让人无法通过轻松一瞥就能看清。但如果一个人想知道自己的确切位置,可以很容易用智能手机检查。在这样的尺寸下,数据矩阵可用于防伪目的,使其能够以非侵入性的方式轻松检查高质量货物的真实性。这对制药行业有巨大的影响,因为可以通过采用这种技术确保药品的真实渠道和来源。

组件的可追溯性在法律诉讼中也发挥着重要作用。例如,如果有人进行医疗移植,而移植手术失败了,可追溯性就可以让医生知道到底是哪里出了问题。当然,这使得诸如产品召回等方面更加有效,也给了客户提供了更多的自主权。

另外,可追溯性也促进了整个制造界的另一个趋势:提高环境的可持续性和减少生态影响。通过能够追踪产品了解故障,或知道使用寿命何时结束,制造商能够更好地主动进行更换和回收。这也意味着产品可以按计划返回进行翻新。

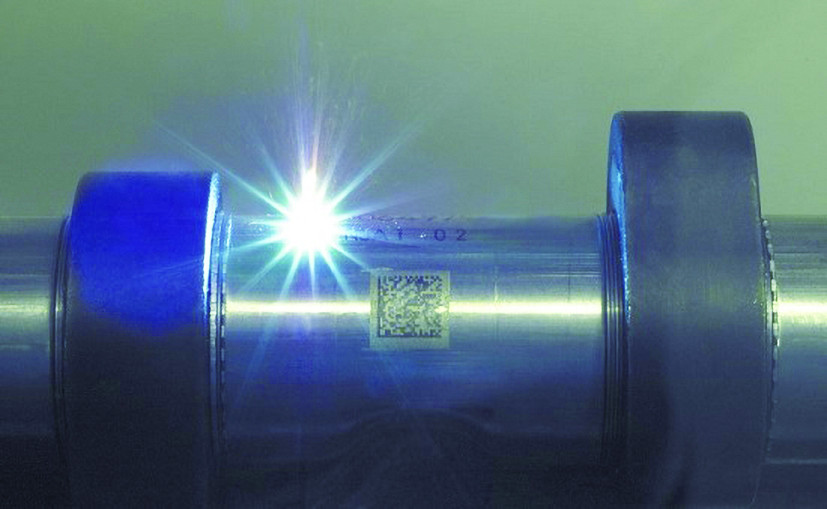

可以在弯曲的金属表面进行永久性的激光标记

然而,目前的数据矩阵打标系统面临着许多挑战。某些材料给打标带来了困难,尤其是玻璃和聚合物,以及薄金属和金属箔。标识还必须是永久性的和稳定的,而且打标系统必须能够适应各种产品的尺寸。

对于某些激光打标机来说,一个特别的挑战是在非平面上打标。在这个领域,喷墨打印机的数量仍然经常超过了激光系统。因此,系统工程师正在努力克服这种挑战。例如,激光打标系统制造商Laserax提供CO2和光纤激光器(平均功率为20W-500W),配备自动调整聚焦光学装置,用于3D表面,可根据物体表面的曲率进行调整。为了考虑未知几何形状的表面,Laserax的系统使用自动对焦视觉系统首先扫描三维表面,然后在打标过程中调整激光的焦点。

“然而,非平坦的表面并不是激光打标系统制造商面临的唯一挑战。在许多情况下,全球的标准打标解决方案包括喷墨、标准激光器等,无法满足为每个产品提供一个特定标记的需要,”激光打标解决方案制造商QiOVA的首席执行官Florent Thibaut博士解释说,“目前,我们需要找到一种结合产量和精度的解决方案。”

因为激光打标必须改变每个产品,所以拥有一种可逐次适应的打标技术变得很重要。制造商需要极高的产量而且标记率必须高,这还没有考虑加工某些材料的困难如玻璃或聚合物。为了解决这个问题,QiOVA已经为其VULQ1技术申请了专利。该技术不再采用的是一束连续激光的方式(如传统打标系统)。相反,它使用数百个光束来产生类似印章的效果,在瞬间产生整个数据矩阵代码。

用于产生这种独特印章的方法是动态光束整形,使用空间光调制器(SLM)等组件实现。空间光调制器能够在逐个镜头的基础上进行调整,以产生具有独特结构的光束。

其他激光打标技术可能会优先考虑高重复率以实现高产量,而QiOVA则使用更高的脉冲能量和并行处理来实现巨大的效果。Thibaut说:“邮票打标为二维条码打标释放了巨大的生产潜力,同时又能直接实施。”

例如,这项技术可用于在PVC医疗部件上标记570μm宽的数据矩阵码,速度为每小时77000件。该系统可以标记的其他材料包括涂有HDPE聚合物的铝、钠钙玻璃、硼硅酸盐玻璃、纯金以及环氧树脂模塑料。

Thibault补充说:图案尺寸可以缩小到100μm,同时保持完美的可读性。更重要的是,由于不需要依赖高重复率,QiOVA可以使用现成的红外和激光设备建立系统。现成的红外和绿光Nd:YAG激光器的重复率约为20-30Hz,确保了系统能够保持尽可能的成本效益。

简化存储

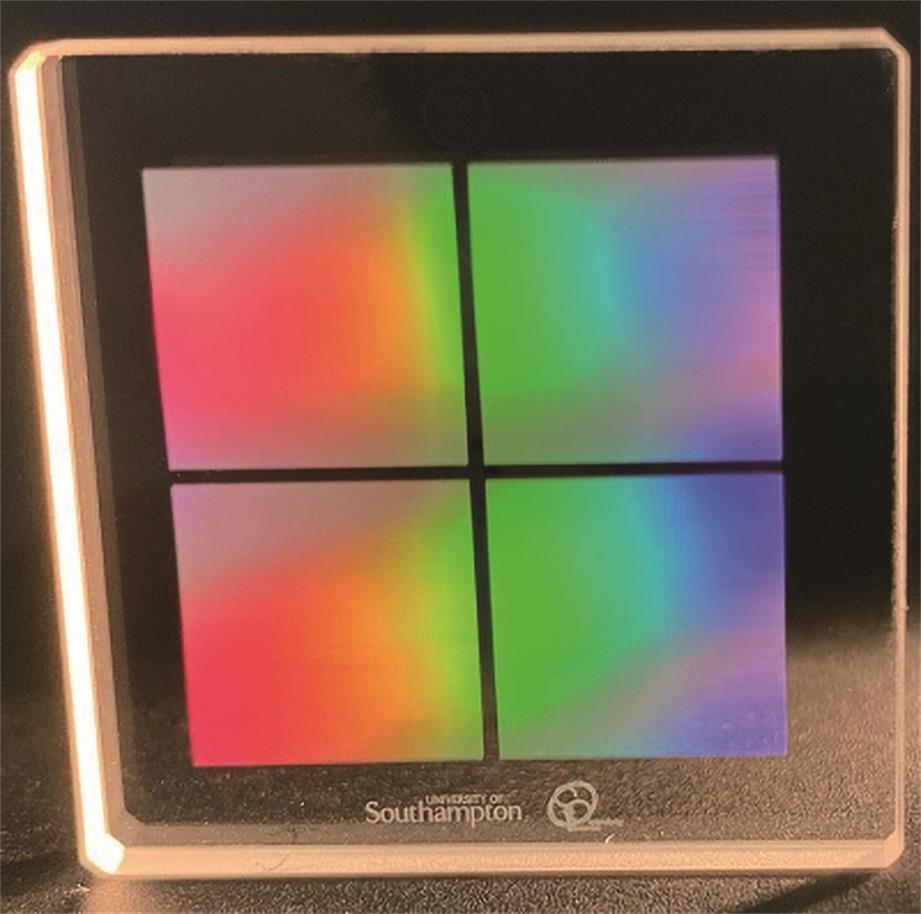

激光打标的另一个新的和令人兴奋的增长领域是数据存储。研究人员声称,他们可以通过使用超快激光器将数据编码到玻璃/水晶介质中,来生产高效的数据存储系统。数据以微烧蚀的形式存储在玻璃/晶体中,一旦产生,其寿命就长得惊人——与宇宙的年龄相当。

超快激光器可用于对硅玻璃内的数据进行编码,寿命可以跨越了数个世纪

日立公司在2013年宣布了其首个石英晶体数据存储系统。2014年,南安普顿大学光电子研究中心(ORC)的研究人员宣布他们开发了一个飞秒激光蚀刻玻璃系统。此后,ORC又与微软研究院合作开展了“Silica项目”,该项目承诺建立百万亿字节级别的存储系统,并从根本上重新思考大规模存储系统的构建方式。

然而,在玻璃上书写并非易事,标准的脉冲紫外或CO2激光系统会产生微裂缝,材料表面的过度加热导致热点处的损坏。虽然这可以通过降低脉冲能量来规避,但当需要高水平的精度时这这种妥协的办法并不理想。这就是为什么研究人员正在转向超快(飞秒)激光系统,以尽量减少热损伤的风险。高能脉冲的超短持续时间确保了有足够的能量传递到材料上,从而以极高的精度进行标记。在此过程中,只产生一个最小的热影响区,避免产生微裂缝。

然而目前,这种技术的局限性在于数据的写入速度极低,写入TB级的数据可能需要数年才能完成。值得庆幸的是,业界正在进行的突破研究提高了数据写入速度的方法。此前,ORC的研究人员在《Optica》杂志上发表了一种节能的激光写入方法,这种方法不仅速度快,而且可以在CD大小的二氧化硅光盘上存储约500兆字节的数据,这将使它们比蓝光光盘存储技术的密度大1万倍。

研究人员的新方法包括使用重复率为10MHz、脉冲持续时间为250fs的515nm光纤激光器,在二氧化硅玻璃中创造出包含单个纳诺米拉结构的微小凹坑,尺寸仅为500nm×50nm。这些高密度的纳米结构随后可用于长期光学数据存储。研究人员实现了每秒1,000,000个体素的写入速度,这相当于每秒记录约225KB的数据(超过100页的文本)。

这种新方法用来将五千兆字节的文本数据写入一个硅玻璃光盘,其大小与传统光盘差不多。每个体素包含四个比特的信息,每两个体素对应一个文本字符。以该方法的书写密度,光盘将能够容纳500兆字节的数据。研究人员表示,随着系统的升级可以进行并行写入,在大约60天内写入这么多数据是可行的。

作者:Anita Chandran博士(专栏作家)

来源:荣格-《国际工业激光商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。