荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

在工业生产向无废料、低碳的经济系统的转变中,还需要注射成型高强度的热塑性大零部件。通过使用热流道转接板,可以灵活且经济地重新配置或扩展这些成型零部件的生产系统。

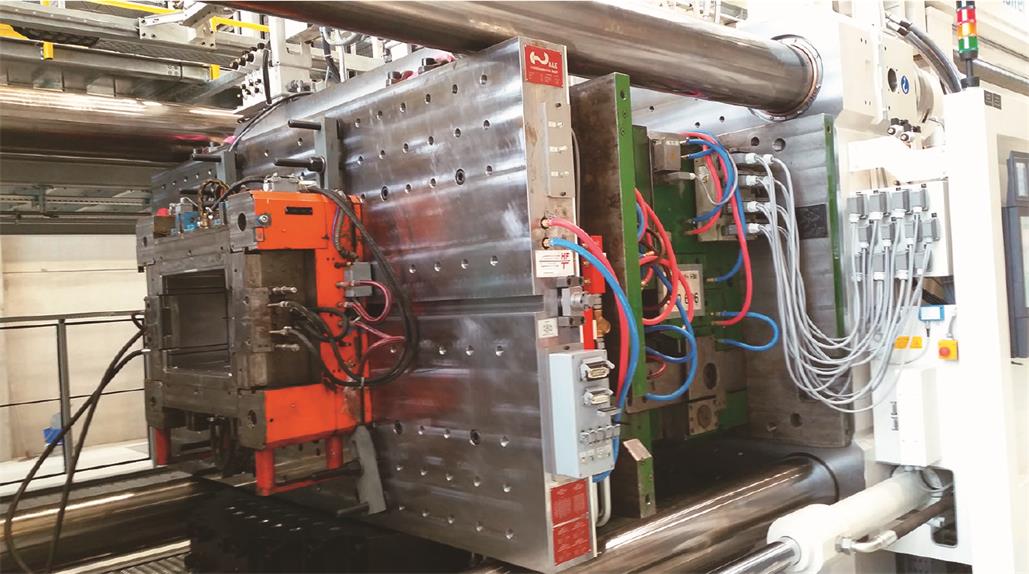

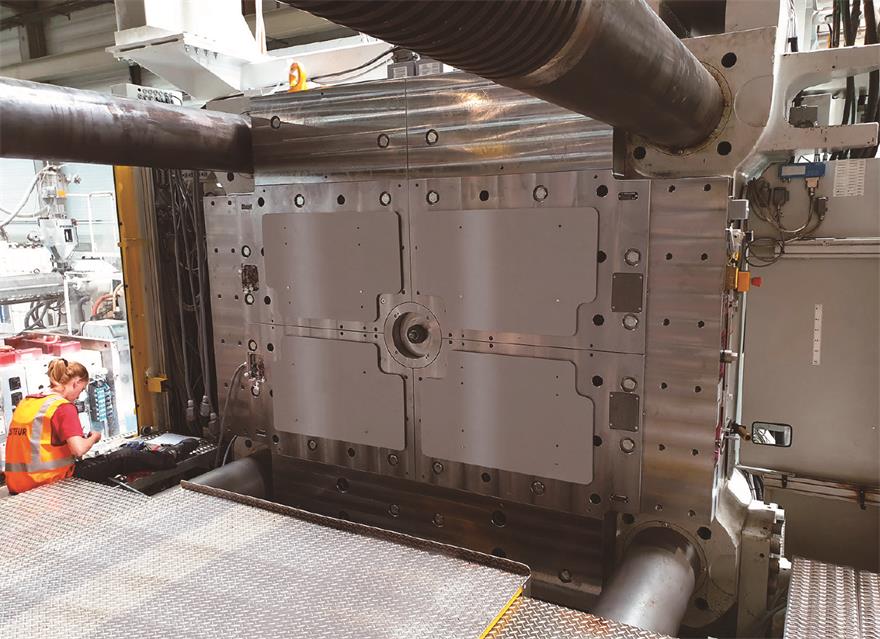

标题图:熔体从ENGEL v-duo 2300 RTM机器的两个侧面注射单元转移到安装在滑板上的热流道转接板的中间© A&E Produktionstechnik

为了满足减少汽车和航空航天碳足迹的需求,热塑性塑料大有作为。事实已经证明,注塑成型是为这些行业生产轻型高负荷零部件的有效且经济的工艺。该工艺依赖于大批量以及高昂的机器或工厂成本。成型零件的要求和功能决定了其几何形状,而几何形状又决定了模具、机器以及机器模具安装相关的尺寸和设计。可以用最先进的工艺赋予成型零部件特殊的热、机械或其它性能,例如不同热塑性塑料的组合、热塑性与玻璃纤维或碳纤维材料结合和/或与有机板以及LFT带材(长纤维增强热塑性材料)进行二次成型或注射。

为了满足当今市场对生产效率的要求,生产工厂必须快速灵活地适配要成型的新零件。热流道转接板提高了大型热塑性轻质成型零件注塑生产的灵活性和生产效率。与Behrens对一般工业产品尺寸的定义不同,注塑件的尺寸超过1000 mm,就可以被称为“大型”。

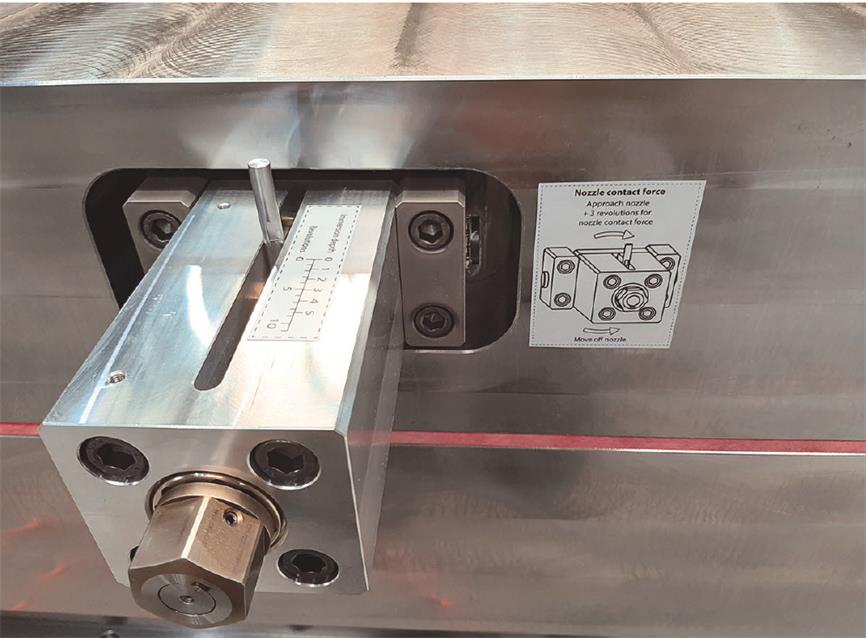

图1:带有喷嘴位置指示器的喷嘴行程和喷嘴系统力

的 调 节 装 置 © A & E Produktionstechnik

生产效率和灵活性的矛盾点

注塑机的大小(配置)总是在生产效率和灵活性之间做平衡。普遍上只有在灵活性较低的情况下才能实现高生产率,通俗来讲这就是“制造技术的矛盾”。生产CD光盘的机器是,或曾经是低灵活性高生产率注塑机的代表,成型周期只有几秒。单个机器的轴驱动是为该特定产品设计的,因此运行在这个点上有最低的能耗。另一方面,多用途机器都有一个工作范围——它们的驱动绝大部分时间是低于最大能力工作的,所以效率较低。

尤其是对于大型注塑机来说,由于预计运行时间在20年至30年之间,因此在设计/调整期间定下来的设备参数很难改变,即使能改成本也很高。另一方面,很难为所述的机器模具生产“可重新配置”的注塑机。但如果保留注塑机上的动模安装板和定模安装板,并修改模具,则可以通过在机器或工厂部件上附加组件来灵活地调整和扩展注塑机的技术能力,以适应新的生产任务。对集成了多种生产技术的生产线来说,其中每个机器的控制都是一个复杂的问题。对于这种复杂的生产线,采用热流道中间板来解决新产品适配问题比更换机器或模具来得划算。

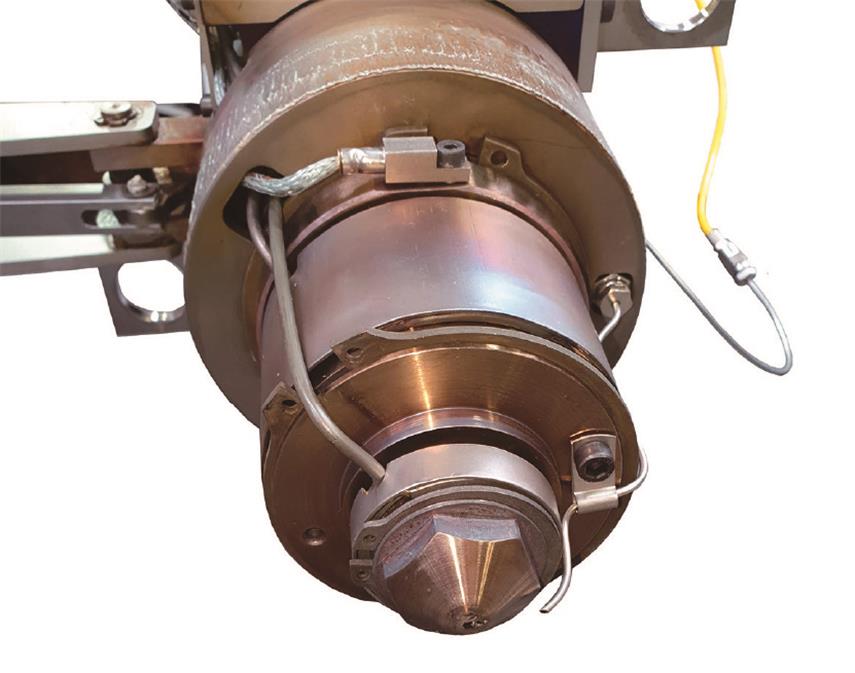

图2:热流道喷嘴上的压缩空气毛细管,用于检测熔体泄漏

与要成型的产品的几何形状相关的主要注塑机设计指标是注射量、注射压力和锁模力。大体积成型件需要的注射压力相对低、注射量大、冷却时间长。大面积成型件壁厚小、流动路径长,因此需要更高的注射压力。因此,成型零件的大小会受到聚合物熔体的流动特性和零件几何结构的限制。顺序阀注塑成型工艺可以部分解决这种限制。

可移动的热流道

目前,热流道主要是装在注塑模具中,其功能已经有很详细的叙述。A&E Produktionstechnik GmbH为其转接板提供的热流道根据流变原理进行设计,它们被安装在转接板上,并且可以移动。原因如下:

◆ 锁模更容易:每个模具的浇口套设计都不一样,如果热流道喷嘴是固定在转接板上,每次锁模就都要进行耗时的位置调整,而当热流道喷嘴可移动时,调整就容易得多。

◆ 热流道喷嘴与模具浇口套的连接处是被挡住的,机器操作员看不到。该处连接是一种可靠的无泄漏设计。

热流道在转接板上一个可手动调节的架子上。通过调整架子来调整喷嘴的行程,行程范围介于5到30之间,具体数值取决于转接板的大小和客户要求。

被监控的连接点

浇口套和喷嘴都设计有球径。与其它设计(如平面或浸入式喷嘴)相比,球径设计允许模具的浇口套和热流道喷嘴之间有更大的偏移。为了确保即使在2000bar注射压力的作用下,热流道喷嘴和模具浇口套之间的连接点也不会有熔体逸出,新方案在热流道转接板上集成了用于施加喷嘴接触力的组件。该力独立于机器注射单元的喷嘴接触力。根据客户要求和安装空间的大小,喷嘴系统的力可以在转接板上通过弹簧组件或液压缸或气缸建立。热流道喷嘴的喷嘴行程和接触力通过热流道转接板一侧的调节装置手动调节(图1)。

为了确保热流道喷嘴和模具浇口套之间不可见连接处的熔体不会泄漏,试验采用一个带有少量压缩空气的毛细管来监测这个点。溢出的熔体会使压缩气流的压力增加(图2)。传感器将此压力升高转换为机器控制的信号。这方面的经验表明,这个看不到的连接处是热流道产生包胶的原因之一。

使用回收材料减少碳足迹

如果安装空间允许,并且客户需要,可以在热流道转接板上安装一些传感器来记录熔体参数:温度、压力、压差,以及必要时其它过程变量。此外,热流道转接板还可以提供锁闭式喷嘴以及锁闭式浇口套。优化的熔体流道也很常见。

目前减少塑料成型零件二氧化碳足迹的要求已经导致回收材料(重新粉碎、再造粒材料)的使用增加。为了继续满足这一要求,三明治注塑工艺(共注射)是使用回收材料作为芯部材料的理想方法。在双组分注塑机上,使用热流道转接板可以轻松且经济高效地进行三明治注塑(与在注塑单元的计量阶段喷嘴的关闭功能有关)。

市场上有各种类型的“三明治喷嘴”,用于不同形式的“三明治”注塑工艺。这些工艺都是基于源流效应和层流的技术。它们在日常生产中或多或少都有些这样或那样的优势和劣势,例如,机器设计更简单,但工艺顺序不灵活(没有密封或冲洗阶段)、喷嘴室中熔体泄漏时有发生(与在注塑单元的计量阶段喷嘴的关闭功能有关)。

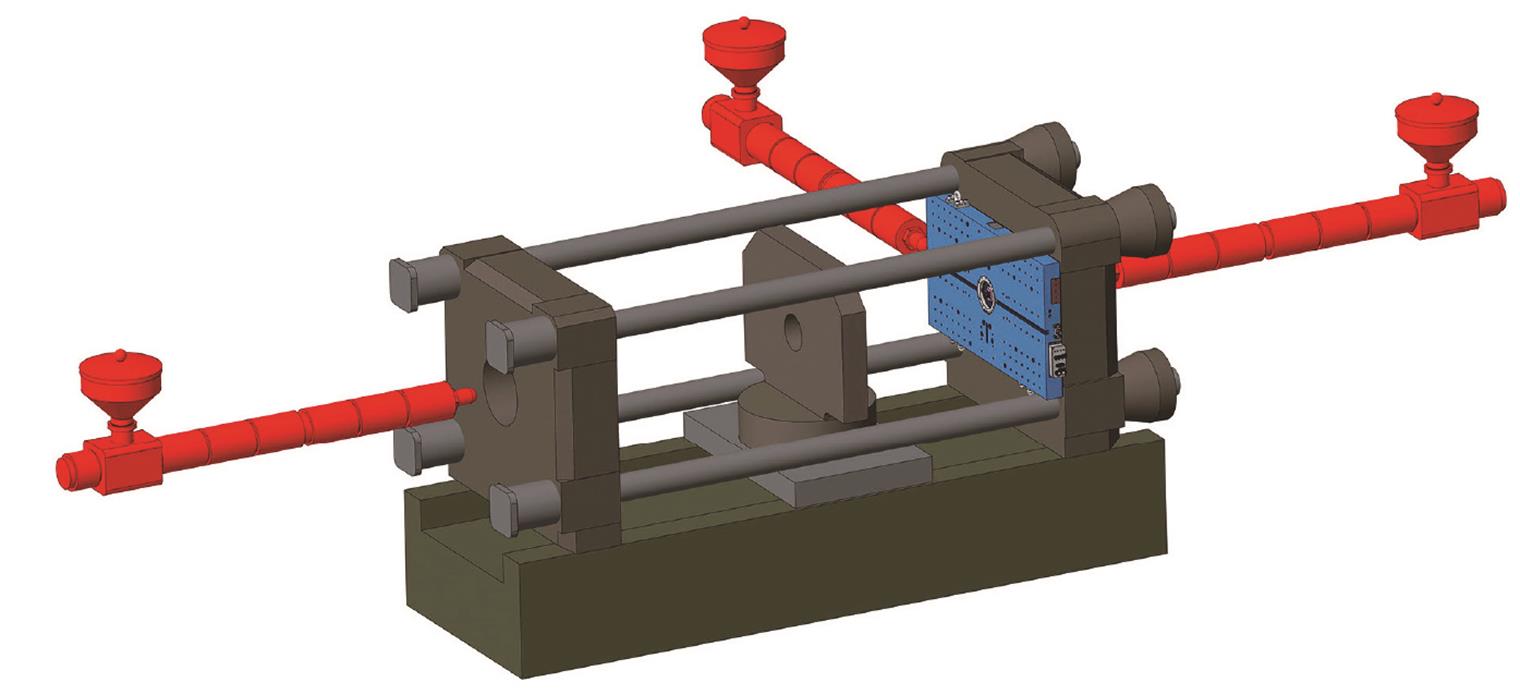

图3:热流道转接板安装在用螺栓连接SP3000的KM 2300 MXW Twin SP24500/810注塑机定模板上© A&E Produktionstechnik

安装在热流道中的锁闭式喷嘴和浇口套和直接安装在塑化注射单元上的知名注塑机锁闭式喷嘴一样很稳定。在注塑机喷嘴离开浇口套的阶段,例如在带有滑板的注塑系统中,关闭浇口套可防止熔体从热流道中泄漏。对于其它特殊的注塑工艺,如发泡或长纤维材料的加工,热流道可以进行相应的修改。

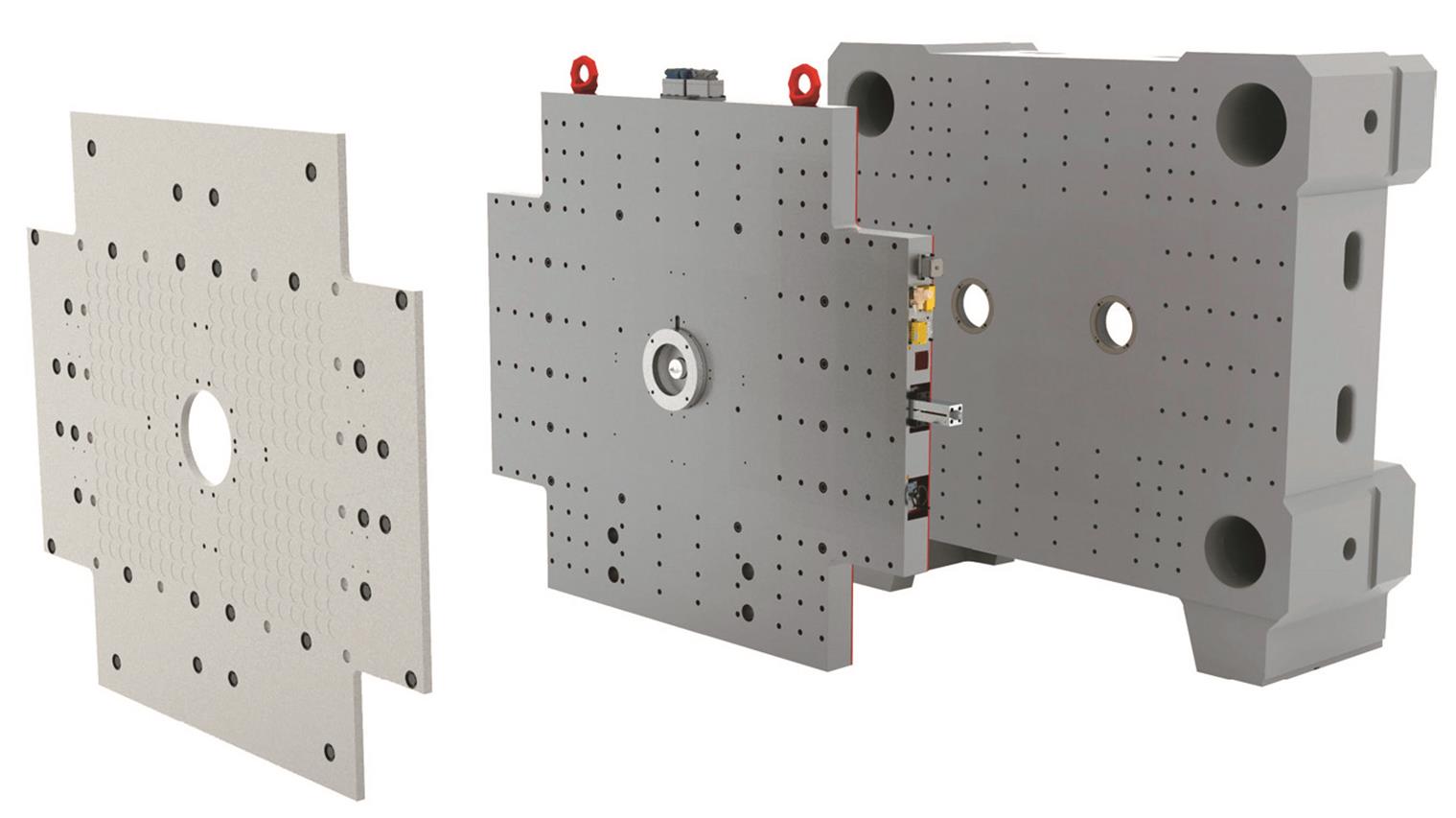

“雄心勃勃”的案例

在德国开姆尼茨工业大学(Chemnitz University of Technology),型号为KM 2300 MXW Twin SP24500/810的注塑机用螺栓与SP3000注射单元(制造商:德国慕尼黑的克劳斯玛菲技术有限公司)连接,这个组合起来的注塑机是联邦卓越合并(Federal Excellence Cluster Merge)项目的一部分。在这个机器上装了一块尺寸为2850 x 1580 x 196 mm的热流道转接板,板上装有两个可互换的热流道,每个热流道都带有锁闭式喷嘴和锁闭式浇口套。一个热流道将熔体从螺栓连接的单元引导到板的中心。第二个热流道将熔体从螺栓连接单元和两个中心布置的注射单元中的一个同时和/或交替地引导到板中心的喷嘴。热流道转接板可以连接到注塑机的所有模具安装板上(图3和图4)。

图4:热流道转接板安装在用螺栓连接SP3000的KM 2300 MXW Twin SP24500/810注塑机的中间板上© A&E Produktionstechni

奥地利Schwertberg 的ENGEL为旗下配两个平行水平注射单元的Engel duo 2700型注塑机做了一个尺寸为2180 x 1750 x 120mm的热流道转接板,该转接板将两个注射单元的熔体合并到一个位于板中央的喷嘴内。这使得增加注射量成为可能。该模具用快速释放电磁模板固定(图5和图6)。该机器可生产汽车内饰件。

图5:Engel duo 2700模具室的安装情况:电磁夹板在热流道转接板前© A&E Produktionstechni

图6:Engel duo 2700机器内的布置:从左到右依次为电磁夹板、热流道转接板和定模安装板© A&E Produktionstechni

展望

热流道转接板作为补充组件,可提高注塑机的灵活性和生产率。该技术的优点得到了多年生产经验的证实。我们正在不断努力进一步开发该技术以及新的应用领域。有兴趣的公司可有机会到开姆尼茨工业大学的技术中心用自己的模具来测试这些转接板。

本文翻译自KUNSTSTOFFE INTERNATIONAL杂志

作者:Dipl.-Ing. Adam Czech、Prof. Dr. Wolfgang Nendel、Dr. Volker Reichert

来源:荣格-《国际塑料商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。