荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

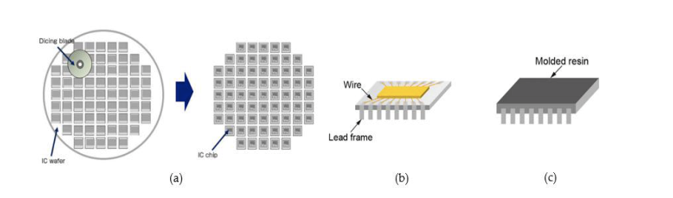

半导体的制造是通过设计、前端和后端三个阶段完成的。后端工艺通常将集成电路分离成单个芯片,前端工艺在硅片上创建大规模电路。后端又被分为三个阶段:切割、焊线和成型,如图1所示。旋转的圆形金刚石切割刀片在图1a所示的预先确定的切割线上切割每个晶圆,同时连接到切割胶带上并喷上超纯水。由于切割后胶带的拉伸为切屑的移除提供了间隙,所以切割时胶带不受影响。由于磨损的切割刀片会导致崩裂,所以切割后要求边缘光滑:粗糙度值必须保持在允许的范围内,以防止零件失效。引线框架作为薄金属支撑,并提供将半导体放置在板上的终端,用于在图1b所示的线键合过程(模具键合)中固定芯片。如图1c所示,在焊线过程中,细金丝将芯片连接到引线框架上,然后在成型阶段完成芯片在环氧树脂中的封装。

图1. 后端工艺:(a)切割;(b)固晶;(c)成型

扩展传统半导体加工能力

切割刀片允许将多个微机电装置安装在单晶硅片上,从而扩展了传统半导体工艺的能力。微机电系统 (MEMS)与集成电路(IC)、红外(IR)过滤装置和机电元件相结合,需要对硬脆材料进行分析,如硅、碳化硅和烧结碳化硅(分别为SiC和SSiC)、氧化铝、石英玻璃、蓝宝石和介电基片。这些材料的晶圆切片会产生具有复杂图案和结构的微型结构,在安装到设备后,这些微结构必须在恶劣和腐蚀性环境中保持可靠。这类结构还需要具有突出的综合性能,如高强度、更高的硬度和稳定性,以及在后加工场景中提高耐磨性。

后端加工将芯片从晶圆分离,以制造微型组件。在加工过程中导致次表面损伤的微裂缝和裂纹会出现在侧壁和边缘。激光加工、电化学加工和水/磨料水射流加工等传统减材加工技术会产生过多的碎屑和裂纹,从而阻碍设备有效工作。在加工过程后未能达到质量标准的情况下,研究人员寻求更精确的加工方法。

切割是一种常见的加工技术,以前用于微纹理化难加工材料。传统的切割方式制约了新型MEMS器件的发展。然而,随着时间的推移,再加上切割刀片和切割方法的发展,使设计者能够创造出新颖的设计,从而产生高产量和高产能。

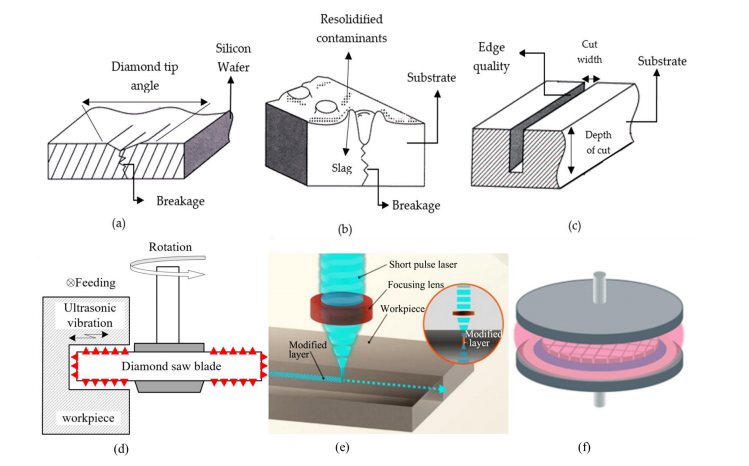

在切割中,各种技术被用于进行特定的加工,例如微电子行业中的模具分离,使用了金刚石划线(图2a)、激光划线(图2b)和金刚石轮切割(图2c)等分离技术。超声波切割是另一种切割方法,它涉及浸渍在锯片中的磨粒同时运动,这些磨粒带有旋转速度、垂直于工件的超声波振动和进给方向运动(图2d)。除此之外,隐形切割技术将激光束聚焦在目标晶圆下方的表面上(图2e)。尽管它能够消除水损害的担忧,但由于粗糙表面和重掺杂晶圆的问题,其使用受到限制。此外,等离子体切割允许在真空下通过干法蚀刻将晶圆切割成芯片,它采用氟等离子体蚀刻掉芯片之间切割通道中的材料(图2f),适合于狭窄和高长宽比的分立器件,以增加每个晶圆上每个芯片的固定能力。每种切割技术都具有独特的特性,带来了特殊的挑战。

图2. 模具分离技术:(a)金刚石划线;(b)激光划线;(c)金刚石轮切割;(d)超声波切割;(e)隐形切割;(f)等离子切割。

MEMS器件如何在刀片切割中获益?

集成电路(IC)受切割挑战的影响较小,而MEMS在运行过程中暴露在大气变量中,使其更容易受到切割挑战的影响。要想从MEMS器件的切割刀片中获益,必须考虑到几个因素。第一个挑战是污染:大颗粒会阻止设备移动,而小颗粒会破坏设备功能。MEMS结构限制了颗粒的正常通过,通常情况下,在晶圆被切割时,颗粒会被喷洒在其上的水冲走。第二个问题是水压破坏和切割力。因为MEMS能承受的压力较小,所以水压和切割力必须保持在最低限度。第三是静电放电,当在切割的工位之间转移晶圆时,会发生静电放电,并会影响静电元件。

针对污染问题,已经提出了一些解决方案:对喷嘴进行改造,改变喷嘴流量;对于水压损坏,给晶圆盖上盖子或用一层薄膜保护它;对于力,使用雾化喷嘴或将晶圆浸入水中;对于静电放电,使用去离子水和电离器。由于材料的特性、磨料颗粒的分布、结合基质以及进给速度、切削深度和冷却速率等切割参数,切割刀片可能会表现出如分层、纤维拉出、毛刺、微裂纹、崩裂、非线性、表面下损伤和不均匀切割等缺陷。为了减少切割缺陷并改善表面特性,需要一种能够满足仿形需求的切割方法。

在各种切割技术中,刀片切割——这是一种众所周知的技术,除了切片、切断、横截面和开槽外,它还广泛用于MEMS和IC上。虽然切割刀片的使用很重要,但它不应该是唯一的衡量标准。切割刀片的生产、切割参数(除加工外)和优化都被视为切割刀片性能评估的代用指标。

刀片切割在加工难切割材料和光学材料上应有时具有诸多优势,这是使用传统加工工艺(水射流水刀、激光、电化学加工和放电加工)不太可能实现的。切割刀片的性能是根据其生产具有较少切割缺陷和增强工件表面特征的微观结构的能力来评估的。