荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

最新预测报告显示:在汽车制造中,铝的平均用量在短短10年多的时间里增加了2倍多。专家预测这种趋势无疑仍将继续。例如,CAR根据其2022年对汽车原始设备制造商(OEM)们的调查,预测到2035年,铝在白车身(BIW)和封闭式子系统中的使用比例将增加1倍。

来自CAR的报告:

● 铝材将继续应用在车门及其他以螺栓连接的零件上。

● 铝材生产商正在研究新的6xxx和7xxx级(2代和3代)铝材。

● 连续铸造有可能降低铝板产品的转换成本。

● 传统的奥迪和捷豹等高端品牌已经使用铝材,其他主流OEM则刚刚开始采用铝材。

不过,CAR表示这种材料变化也带来了一些技术挑战,比如:

● 电池密度的大幅提高以及对先进驾驶辅助系统的投资,有可能将焦点聚集于汽车轻量化。

● 现有的制造商会面临铝合金以及后序使用的结构性粘合剂的技术挑战,好在这种影响对新的制造商和OEM商们来说小得多。

Alumobility协会最近发表了一项研究结果,证实了汽车顶盖结构(包括车顶和车身外板在内的上层车身结构)的减重效果。

位于瑞士苏黎世的Alumobility协会及其创始成员——Constellium公司、Novelis公司和Speira公司,可以为大量使用铝材的白车身解决方案的汽车OEM商及供应链中的其他公司提供帮助。Alumobility协会成立的宗旨,就是支持汽车制造商努力研发安全、智能、可持续发展的轻量化汽车。这个协会一直进行技术研究,以推动汽车车身铝板的应用,应对CAR报告中所提到的那些行业挑战。最近,协会完成了一个研发项目,证实了应用各种铝合金制成的汽车顶盖结构(包括车顶、车身外板、A柱、B柱以及摇杆组件在内的车身上部结构)具有良好的减重效果。

“专门针对这项研发而制的铝制车顶盖,采用了最新的成型和连接技术,”Alumobility秘书长(也是Novelis公司全球汽车战略总监)Mario Greco介绍说,“可以减少零件和接头数量,大大减轻重量,能够满足、甚至超过各项负载性能要求。”

报告还调查了铝制车顶盖与钢制底板的匹配性能。Greco说:“确保我们顾全了所有可能增加的复杂技术及成本,获得的是从整体解决方案中创造的真正价值。”

Alumobility协会技术总监Mark White在捷豹路虎(JLR)公司从事车身设计近30年,在轻质车辆技术和先进车身开发方面颇具专长,他对这个车顶盖研发项目这样评论道:“我们将常规的铝制车身与常规的钢及混合材料制成的车身进行比较,发现钢制车身非常复杂,采用了无数不同等级的材料和涂层。最后我们发现:一辆常规的钢制汽车需要将60-70种规格/等级的材料组合起来。以混合材料(包括铝和碳纤维)制成的车身,复杂性也很大,需要80-90种不同规格/等级的材料组合。”

“对于铝材密集型车辆,如福特F150或捷豹路虎的一些车型,”White继续说,“我们发现,只有20-30种规格/等级的材料组合即可,还不需要额外的保护层,因为铝会自我修复。材料简单,对许多OEM制造工程师来说,是一种享受。”

良性的重量螺旋

White解释了他们专攻的一个技术点,他称之为“良性的重量螺旋”:“使用铝材后,如果我们能从白车身和底盘中减去足够的重量,就能缩小动力系统的尺寸,这对电动车来说好处巨大,也许还能减少所需的电池模块数量,而电池比铝更昂贵。因此,当我们减少重量,缩小动力系统(包括电动车上的电池),就可以用节省下来的钱支付铝的材料成本差,导致良性的重量螺旋出现。”

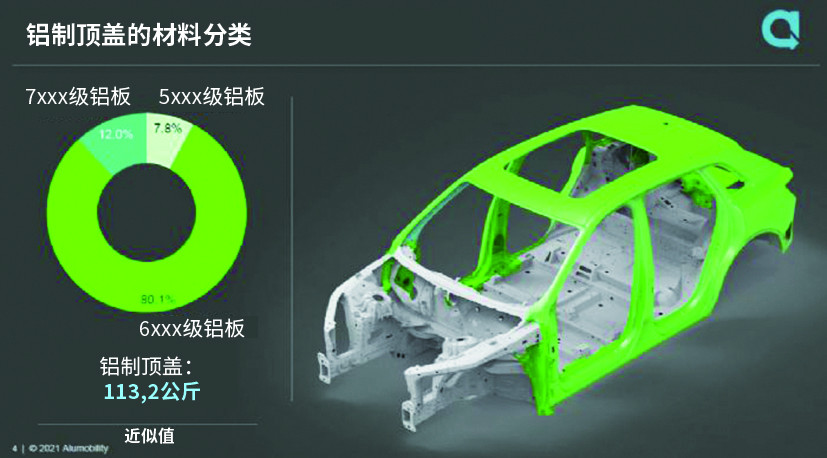

Alumobility协会研发的铝制车顶盖,采用了5000系列铝材——强度相对较低,但延展性相当好,适用于封闭式车身结构;6000系列铝材——加热硬化后可用于外露的车身面板;7000系列铝材——Alumobility协会技术总监Mark White介绍说:“帮助我们接近冷成型技术的极限,令我们开始向着热成型技术进军。”

这种方法可以减轻车辆的整体重量,减少电池数量,提高能源效率,最近另一个Alumobility项目——最后一英里送货车研究——也证实了这种方法在增加有效载荷的同时,还能降低总体成本。

关于汽车结构中铝的成型和连接能力,White说:“与高强度钢件成型一样,高强度铝板,例如双相AHSS等级,我们发现其回弹、变薄和伸长率与DP500钢基本相同。因此,冲压6000系列铝结构件与冲压DP500钢制零件所需面对的成型挑战,是类似的。而且,有些很好的软件工具,比如设计和模拟软件,可以帮助模具设计者和金属成型者确定他们能做什么、不能做什么,我们希望在项目中展示这一点。”

此外,铝金属成型制造商可以实现一些高强度钢材所无法实现的成型选择。White解释说:“滚压成型就是个好例子。我们可以将铝材轻松地滚压成型,像钢那样,甚至更轻松。我们也可以挤出型材,甚至将一些零件与结构铸件结合起来,开发出接近净成形的零件,减少组件整体所需的零件数量及接头数量。”

铝材成型性指南

White及其Alumobility协会成员正在制定铝材的成型性指南。“我们将从最基本的条款开始。例如,如果一个钢制零件需要2t的弯曲半径,那么类似的铝制零件就需要3t的最小半径。这份指南中还将包含与厚度有关的安全限制。例如,钢制零件需要减少26-28%厚度,铝制零件的则为18-20%。”

铝在冲压领域需要面对的技术挑战更多。在那个领域,金属成型者需要解决铸板凹陷或局部刚度问题。而在此领域,模具设计必须考虑增加像模锻那样的解决方法,以获得更大的延展性。“一旦我们搞懂了规则,”White强调,“我们就能用铝材重制几乎所有的钢制零件。而当转用热成型技术时,我们就能用同样半径甚至比热成型钢件更紧的铝材。热成型的铝材可以与AHSS的B柱或门梁共在同一车型上。热成型可以基本消除钢和铝之间在可塑性方面的差异。”

如果出现回弹,怎么办?“我们可以预测回弹。它没什么可怕的,与AHSS没有区别。我们可以先定下必要的回弹补偿方法——为零件增添加某种特征或切割模具,作为回弹补偿——金属成型商们就可以在铝材上应用所有可对AHSS应用的工序。”White说。

2022年,Alumobility协会在其网站上发布了《单件铝制车身外板的设计及工艺指南》,提出了一些细节建议,比如开口半径;模具设计和开发(通常需要五项操作——冲压、修剪、改制、再制整修、边缘修整和穿孔);拉延筋设计以及对修剪、剪切和穿孔的推荐角度。

来源:荣格-《国际金属加工商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。