荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

气味无处不在,它们影响着人们的感知和决策。喷香的食物能够产生积极的作用。但是,塑料回收物等材料的气味通常是不受欢迎的。塑料的质量特征之一是气味中性。气味是由材料释放的具有气味活性的挥发性有机化合物产生的。这些物质及其混合物决定了材料是否以及如何散发气味。

一般来说,新塑料几乎没有任何气味。难闻的气味主要是由重复使用或回收的塑料,以及含有天然物质的聚合物散发出来的。这种气味的来源有很多。在塑料包装材料中,气味活性物质通常会从包装物迁移到聚合物中。它们可以是来自化妆品或洗涤剂的香水和香精。此外,附着在包装上的食物残渣也可能会产生难闻的气味。被丢弃之后,它们会进行分解和生物降解,最终形成特别刺鼻的致臭物质,令人闻之反感。即使浓度仅为十亿分之几,这些闻起来有奶味、霉味和腐味的物质也会被认为具有不好的气味。

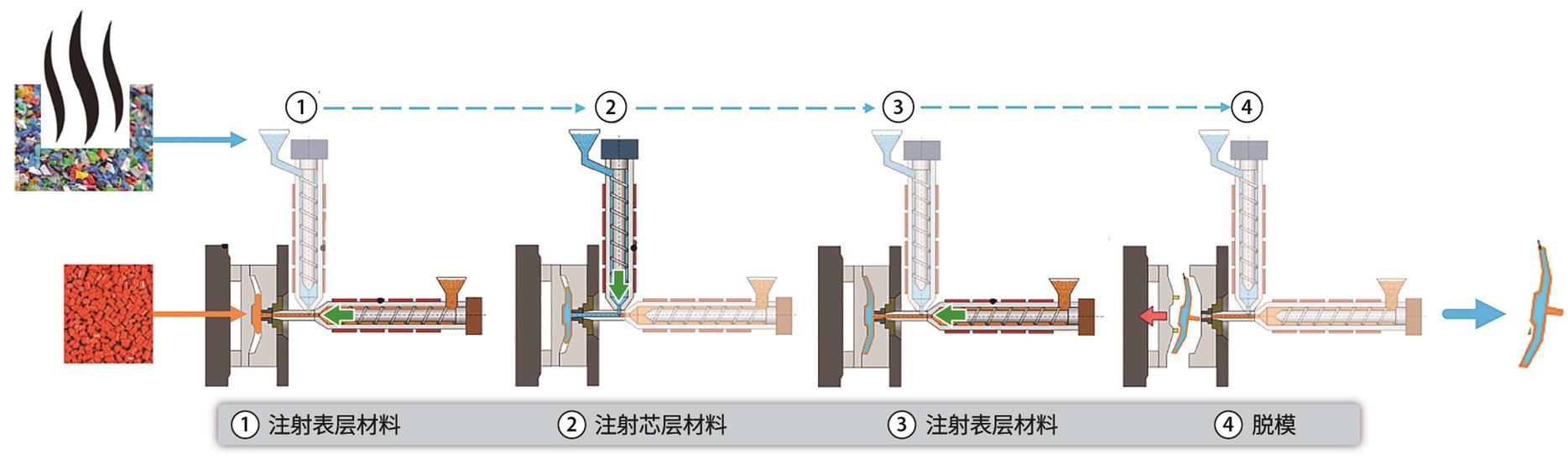

图1:夹层部件的生产工艺:双组分注塑成型可用于生产此类部件。

但是,由于聚合物处于熔融状态,致臭物质会在加工过程中从芯层迁移到表层

中(图:© Hanser)

即使采用现代清洁和除臭工艺,想要完全去除ppm级的难闻气体也极具挑战性,并且能源费用有时会非常昂贵。因此,来自消费后食品包装废物流的塑料回收物(例如:德国的“黄袋子”)在加工过程中会散发出特别难闻的气味。此外,它们通常只能在通风良好的地方重复使用,而这不利于塑料经济闭环。但是,举例来说,由原生塑料和天然填料(如木质素)制成的复合材料也会散发出难闻的气味。受天然物质强烈气味的影响,这些材料的应用也受到了限制。

气味阻隔层——回收物的表层

为了防止塑料部件散发气味,塑料必须停止释放挥发性的气味活性化合物。如果是已被气味污染的塑料,则可以通过用气味中性材料组成的表层(或表面)覆盖制成的部件来实现。四个弗劳恩霍夫研究所(弗劳恩霍夫化学技术研究所ICT、弗劳恩霍夫结构耐久性和系统可靠性研究所LBF、弗劳恩霍夫应用聚合物研究所IAP和弗劳恩霍夫工艺工程与包装研究所IVV)在一个联合项目中对此进行了研究。

为确保表层和芯层充分相容并实现高可回收性,表层和芯层材料应由同一类塑料制成。但是,在这种情况下,表层对来自芯层的致臭物质具有相当高的亲和性。因此,尽管有表层阻隔,部件仍然会很快产生气味,因为气味物质会通过表层材料迁移并从部件表面释放出来。

为了防止物质迁移并释放致臭物质,添加剂被加入与致臭物质相互作用的表层材料中,这样子就可以形成有效的气味阻隔层。即使表层厚度仅为0.25mm,在80°C的温度条件下连续储存数周也不会释放任何气味。由此可以推断,在室温条件下可以防止异味散发长达数年。相较于总的组分来说,仅需少量添加剂即可产生效果。

气味结合添加剂

与直接加入添加剂减少气味相比,上述方法的用量明显更少。在测试过程中,他们还发现,直接向回收物中加入气味结合添加剂不太有效。由于一些致臭物质已经靠近或存在于表面上,因此无法再阻止它们释放。

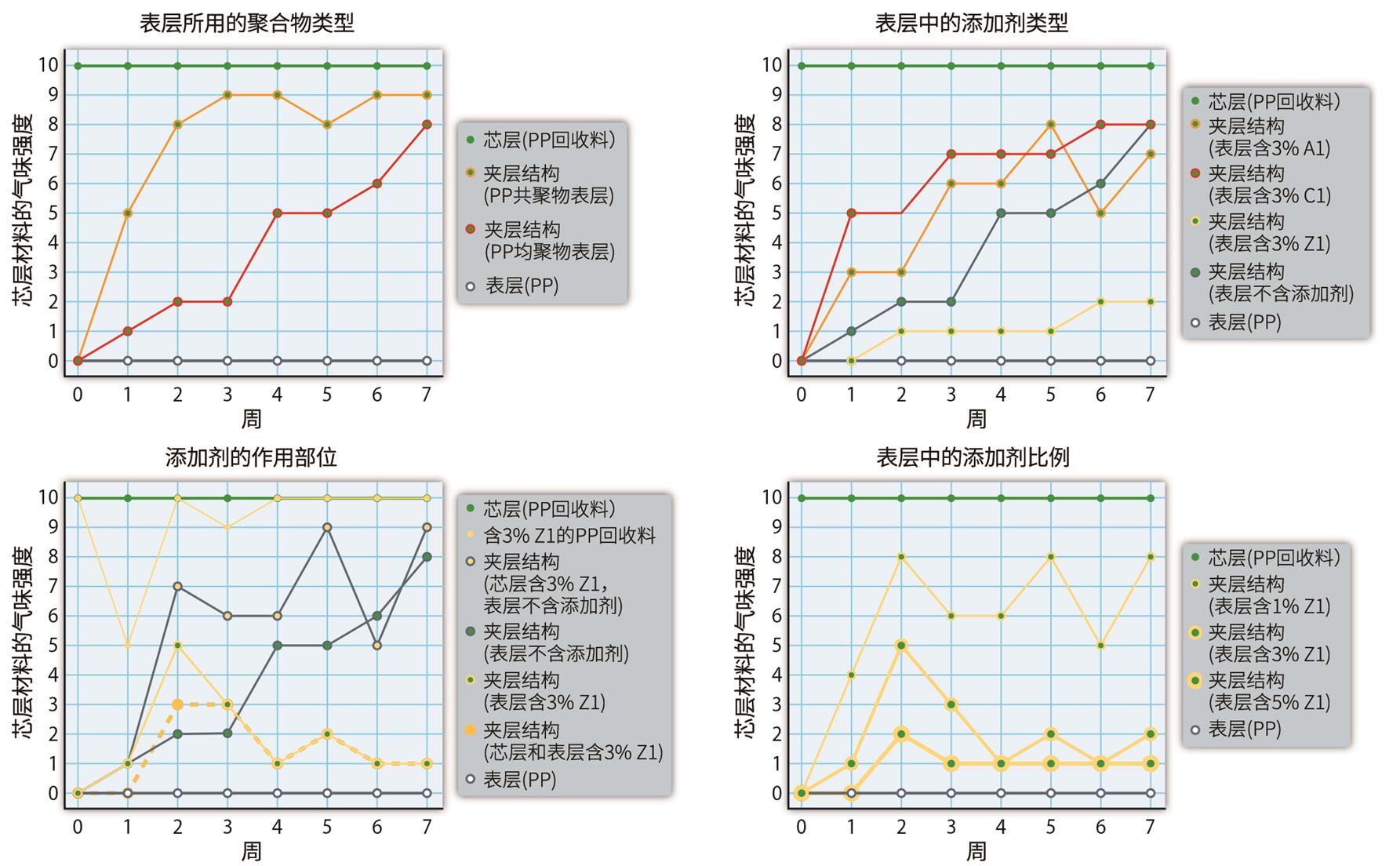

图2:含气味阻隔层的PP回收夹层结构试样释放芯材气味的感官表征(在80°C温度条件下储存):

明显可以看出,气味的减少与材料和添加剂及其作用部位和用量密切相关

(来源:Fraunhofer ICT;图:© Hanser)

气味阻隔概念还有一些其他优势。除了防止异味外,完全包裹部件的表层还可用于定向表面改性,例如:外观和触觉。这一点对于塑料回收物在高价值应用中得到认可尤为重要。此外,如有必要,还可以低成本引入其他添加剂,例如:用于户外应用的光稳定剂。

注塑成型工艺中的夹层结构

含有芯层和表层(即所谓的夹层结构)的塑料部件的制造有很多方法。其中夹层注塑成型曾被用于如下所述气味阻隔的研究。通过利用双组分注塑机,注塑件可以用两种材料进行生产。两个注射单元的时间被设置为首先注射表层材料,然后注射芯层材料,最后再次注射表层材料。这样子就有可能生产出被完全包裹在表层材料中的部件(图1)。

由于部件结构的原因,表层材料的厚度和芯层材料的最大可能用量都受到了限制。此外,加工过程中聚合物的熔融状态有利于致臭物质向表层迁移。但是,研究表明,夹层注塑成型可用于生产具有高效气味阻隔层的部件。

为了制定合适的气味优化措施,对释放的气味进行科学评估极为关键。但是,这里的难点是如何进行客观而又标准化的分类。这一点可以通过经过专门培训的测试人员对材料气味进行感官评估来实现。由令人作呕的气味等引起的主观感觉可能因此而显著减少。

在对夹层结构试样进行测试的过程中,测试人员按照指定的强度等级对感知到的整体气味进行评级。最小值和最大值参照对应的样品材料进行确定。有异臭的测试材料代表最高强度(10分),经过气味优化的材料则进行对比评估。除了对测试人员进行专门培训之外,还应在感官评估期间保持一致的环境条件。它不仅能确保尽可能一致的客观性,而且也是气味评估科学方法的基石。

来自食品包装废弃物的塑料回收物具有特别刺鼻的气味,因此很适合用于研究减少气味的方法。气味阻隔层可用于防止聚丙烯(PP)回收物释放气味。这一点可通过在80°C温度条件下进行的感官分析看出(图2)。四个问题被考虑在内:

表层所用的聚合物类型:与由PP均聚物制成的表层相比,由PP共聚物制成的表层释放气味的时间明显更迟。这一点可通过对比夹层结构试样和无添加剂表层进行验证。由于PP共聚物在抑制气味活性物质迁移方面的效果较差,因此PP均聚物将被用作后续所有研究的表层材料。

表层中的添加剂类型:对比不同的气味阻隔层(每种含3%不同的添加剂)可以发现,与不含添加剂的表层相比,环糊精(C1)和酸清除剂(A1)实际上增加了难闻气味的释放。所研究的添加剂里,只有沸石(Z1)提高了气味阻隔层的效果。

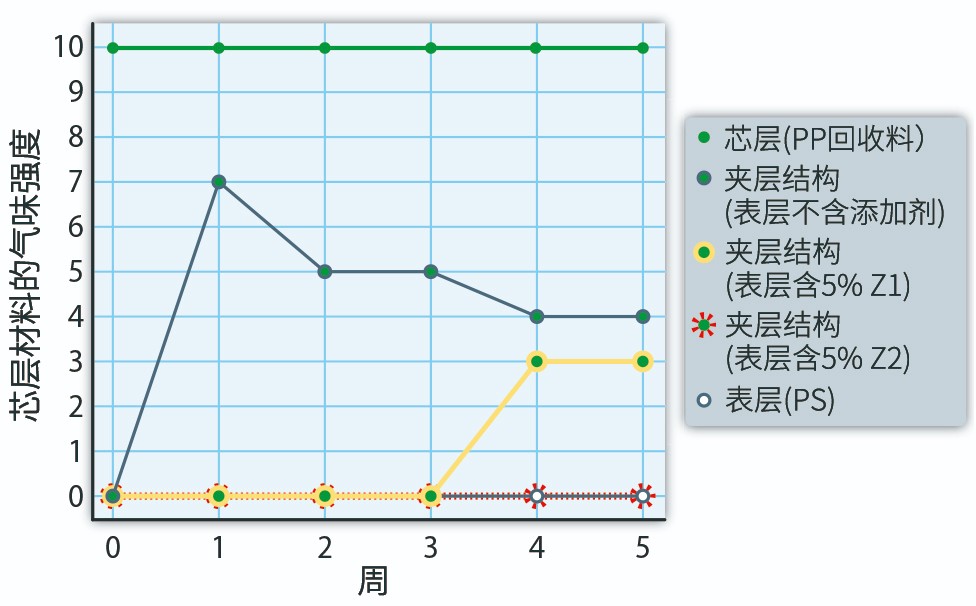

图3 夹层结构试样(具有由渔业部门的回收物制成的PS芯层材料和气味

阻隔层)的气味释放情况(在80°C的温度条件下储存):使用亲水性沸

石可以取得最佳效果(来源:Fraunhofer ICT;图:© Hanser)

添加剂的作用部位:与不含添加剂的回收料相比,将3%的沸石直接加入PP回收料中,如果没有表层或气味阻隔层,将不会对效果产生任何改进。即使芯层材料含3%沸石,再结合不含添加剂的表层,与不含添加剂的回收芯层和表层组合相比,气味也没有任何改善。如果除了表层中的3%沸石,再在芯层中加入3%添加剂,则在80°C的温度条件下储存的前两周,气味释放情况会有所改善。但是,从第三周开始,这种组合和仅在表层中加入3%沸石的夹层结构试样表现出了相同的除臭效果。因此,从效果和添加剂含量来看,除臭添加剂只有在表层中才能发挥出最佳效果。

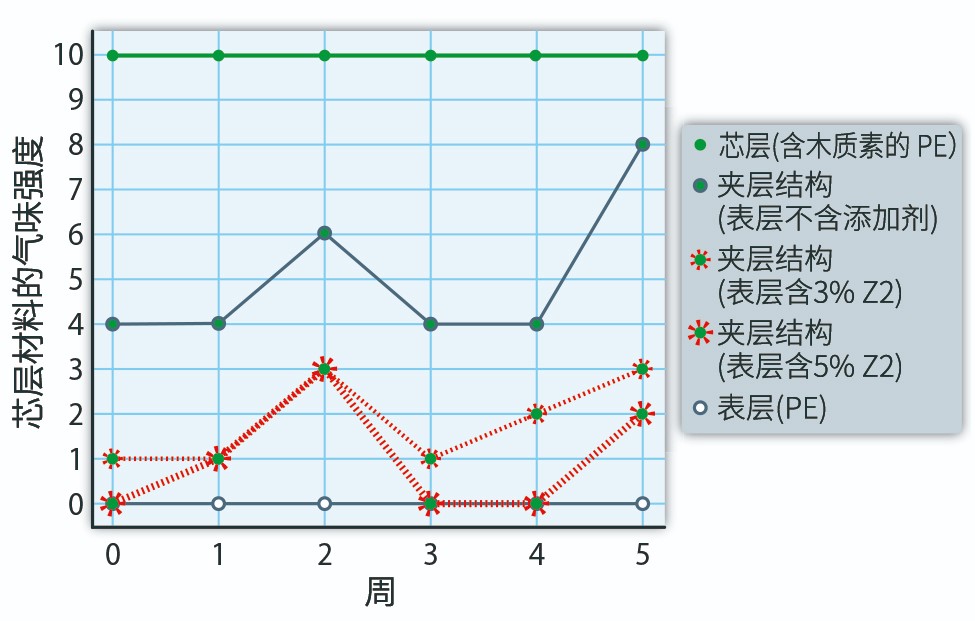

图4 含气味阻隔层的PE木质素夹层结构试样的气味释放特性(在80°C

的温度条件下储存):亲水性沸石被证明是减少木质素气味的首选添

加剂(来源:Fraunhofer ICT;图:© Hanser)

表层中的添加剂比例:在表层中加入1%沸石并不足以用作所研究的回收物的气味阻隔层。添加剂比例在3-5%的范围内才能显著减少气味释放。含5%沸石的表层取得了最佳效果。

来自渔业部门的聚苯乙烯

气味阻隔层的有效性取决于用作芯层材料的塑料类型及其所含的致臭物质。除了来自包装废物的PP,来自渔业部门的聚苯乙烯回收料(PS)也被作为另一类塑料和另一种气味源进行了研究(图3)。具有无添加剂表层的夹层在80°C的温度条件下储存了一周之后释放出了芯层材料的独特气味。在超过五周的储存过程中,所感知气味的强度再次降低。与之相反,含有由两种不同的沸石(具有疏水性的Z1和具有亲水性的Z2)制成的气味阻隔层的夹层结构在前三周内散发的芯材气味并不明显。但是,这些部件仍带有极其微弱的异味:Z1为药味,Z2为皮革味。四周之后,含5% Z1的气味阻隔层失去作用。另一方面,具有含5% Z2的气味阻隔层的部件即使在80°C的温度条件下储存超过五周也未出现明显的芯材气味。

研究表明,气味阻隔概念可转移到其他类别的塑料中。但是,表层所用的添加剂必须根据致臭物质和所用塑料进行选择。

含天然物质的聚烯烃

研究还证明了气味阻隔层在含天然聚合物木质素的复合材料中的有效性(图4)。在PP回收物中最有效的沸石Z1在PE-木质素中的效果明显变差。但是,Z2取得了更好的气味阻隔效果。与Z1相比,Z2与致臭物质木质素具有更好的相互作用,因为这种沸石对亲水化合物具有更高的亲和性。这个例子再次表明,气味阻隔层的除臭添加剂必须根据特定的塑料和相关的致臭物质进行调整。含5% Z2时,PE-木质素取得了最佳效果。即使在80°C的温度条件下储存超过五周,可察觉的气味仍处于较低的强度范围内。相较之下,不含添加剂的夹层结构具有更强烈的木质素气味,在80°C的温度条件下储存五周之后仍可明显察觉到。

展望

为了建立可持续的循环塑料经济,目前极具挑战性的塑料流——包括受气味污染的回收料和含有塑料的天然材料都必须逐渐融入价值链。研究表明,部件表面的气味阻隔层是一种将受气味污染的塑料引入高质量应用的解决方案。

本文翻译自KUNSTSTOFFE INTERNATIONAL杂志

作者:Carl-Christoph Höhne,Andreas Menrath,Rudolf Pfaendner,Elke Metzsch-Zilligen,Bianca Lok

来源:荣格-《国际塑料商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。