荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

日前,由德国企业和研究所组成的联合项目研发团队为原始设备制造商和中小企业找到了实现经济型增材制造的工业化方法。弗劳恩霍夫激光技术研究所(ILT)和生产技术研究所(IPT)、行业伙伴和亚琛工业大学,在3年前启动了BMBF联合项目“数字工程和增材制造工业化(IDEA)”。

作为项目的一部分,他们建造了两条金属3D打印自动化增材制造生产线,可以生产高端部件如燃气轮机的部件。在柏林和纽伦堡附近的乔治斯明德的工厂里,研究团队使用3D打印技术生产了一批金属部件,以此证明不仅是大公司而且中小企业也可以经济地以增材制造的方式生产中等批量的个性化零件。

来自亚琛的11家工业公司和4家研究机构通过在2022年10月完成的IDEA项目中对增材制造工艺链的整体审查,驳斥了用金属3D打印大规模生产增材制造部件“耗时太长、无法实现自动化、成本太高”的论调。

作为BMBF“增材制造工艺的生产线整合”资助计划的一部分,支持该项目的财团在柏林的西门子能源燃气轮机厂建立了一条大型工业试验生产线,并在乔治斯明德的Toolcraft AG开发了一条面向中小企业的生产线。为中小企业和大规模批量生产而开发的数字孪生工厂,在建设和运营之前就能实现降低产品成本。

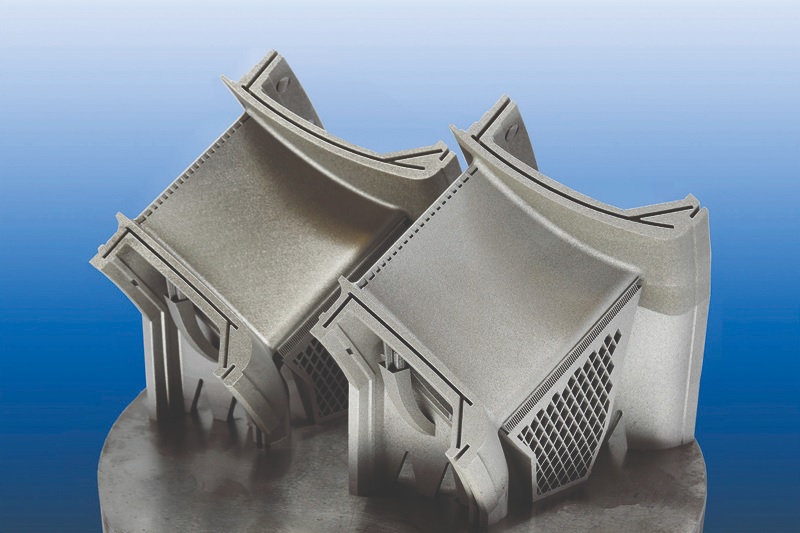

用连续波(左)和脉冲波(右)制造的涡轮机导叶演示部件,细节分辨率有所提高

经验教训

在深入开发和实施增材制造链上的许多子流程后,合作伙伴创建了两条自动化、模块化的生产线,以证明增材制造作为一种生产技术的成熟性,同时鼓励制造型企业在批量生产中使用数字增材制造技术。从产线操作人员获得的积极反馈也证明了,个别中型尺寸的零件可以通过激光粉末床熔融进行大规模生产。

柏林西门子能源公司燃气轮机工厂的IDEA项目经理Julius Schurb表示:“我们能够证明,将增材制造运用到从设计到成品的整个生产链,可以将开发和生产时间减少约50%。”然而,金属3D打印不仅是大公司的选择,也是中小企业的选择。这得到了Toolcraft的支持,Toolcraft是一家使用增材制造工艺进行批量生产的中型公司。该公司专门生产航空航天工业、半导体工业和医疗技术的工具和注塑件以及精密部件。

“在IDEA项目中,我们成功完成了重要的开发步骤,包括能够更好地绘制由子流程组成的一体化、端到端的制造链,”Toolcraft公司数字转型负责人Markus Langer说,他补充说:“人工被自动化解决方案所取代,这有助于实现更高的工艺稳定性和质量。为了虚拟地使用真实数据,我们还需要强调数字化,对于增材制造部件的生产必须在全球范围内加以考虑。”

位于乔治斯明德Toolcraft生产车间里的增材制造设备

跨学科合作

IDEA项目团队的跨学科组成汇集了涡轮机械、数字化、自动化、飞机技术、后处理、激光和3D打印技术等方面的专家。这种跨学科的团队成员组合被证明是项目成功的关键因素。

弗劳恩霍夫激光技术研究所的研究助理Thomas Laag解释了过程控制的重要性。由于航空航天工业具有非常高的安全标准,激光束熔炼的应用需要在工艺链中进行严格的质量保证。在IDEA中,合作伙伴特别关注基于规则的粉末状态监测、多激光器的强大工艺鉴定,以及进一步开发自动工艺监测的解决方案。

弗劳恩霍夫激光技术研究所开发了一种用于激光粉末床熔融的脉冲激光辐射工艺控制系统。这种系统可以提高细节分辨率,防止更少的形状偏差。同时,该系统还可以减少后处理所需的工作量,使其有能力制造复杂的几何形状,不仅具有更高的细节分辨率,且具有更高的燃烧效率。

此外,该研究所还开发并评估了一种新型成像监测系统。一台高分辨率的立体相机可以检测工艺的不稳定性,如部件变形或粉床缺陷。由于该摄像系统安装在涂布机上,原则上也可以加装到现有设备上。在与另一个合作伙伴Jenoptik业纳的合作中,ILT展示了基于AI的测量数据评估。