荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

腐蚀造成的成本约占每个国家国内生产总值的3-4%。由于全球的气候变化,在许多国家和地区,基础设施的腐蚀率未来可能进一步增加。通过使用适当的保护层延长部件寿命,可在整个寿命周期内显著提高可持续性组件和巨大的成本节约潜力。保护层也有助于保护人和自然,例如由于汽车制动盘摩擦磨损而产生的粉尘排放可以显著减少。

在耐腐蚀和耐磨涂层的生产中,采用硬铬电镀(5µm-250µm)或热喷涂工艺(100µm-500µm),施加的厚度通常在50µm-250µm。然而这些工艺有很大的环境缺陷(对环境有害的化学品、噪音排放、高燃料和材料消耗等)以及技术缺陷(低层粘附性、有限的耐腐蚀性、层缺陷等)。

因此,行业迫切需要一种环境友好、生产效率高、成本效益高的替代工艺,该工艺可将耐腐蚀合金应用于各种基材材料。此外,新涂层技术的开发对于制造业中大型、高质量部件的磨损和腐蚀防护越来越重要,从经济角度和生态角度来看都是如此。

目前行业普遍认为能够替代硬铬电镀(HCP)的涂层技术是热喷涂技术,特别是高速氧燃料(HVOF)和激光直接能量沉积(DED)。使用HVOF可以应用大量材料制成的涂层,其具有较高的耐磨性和相对较低的投资成本。近二十年来,由于其生产率高,HVOF的面积涂层速率约为10m2/h,因此越来越多地用于防腐处理。

然而,涂层表现出与基材的较差结合,因为热喷涂涂层不是冶金结合的,而是机械地粘附到基材表面,这导致与冶金结合涂层(即激光熔覆涂层)相比,粘合剂拉伸强度低一些数量级。此外涂层是多孔的,几乎不可能修复。热喷涂具有仅约50%的低粉末效率。层状边界起到腐蚀路径的作用,在恶劣腐蚀条件下层状分离会很高。因此,HVOF作为硬铬电镀防腐的替代方案在技术上受到了限制。

激光直接能量沉积技术,可用于从许多金属合金中生产致密、冶金结合且具有良好粘附性的涂层,而无需使用对环境有害的化学品或产生噪声排放。通过采用精密送粉,材料效率可达到90%以上。

通过激光辐射在基板表面上形成熔池,同时向熔池中注入额外的材料,使其完全熔化。由于通过使用光作为能量源并结合限定的材料应用,热输入可以做到精确可控,实现具有期望的耐腐蚀涂层。

然而,在磨损和腐蚀保护层的生产中,激光直接能量沉积仅适用于有限和特定的应用。其主要原因是,低于0.4m2/h的表面涂覆速率太低,在经济上无法与HCP和HVOF竞争,尤其当需要涂覆大型部件时。值得一提的是,通过采用横向送粉和20kW高激光功率相结合,可以显著提高面积涂覆率。但这种工艺的显著缺陷在技术上受到大能量输入的限制,导致基材的不良影响和由于变形导致的低尺寸精度。

此外,由于材料利用效率较低(通常<50%),可达到的层厚度通常都大于500µm。与所需的250µm层厚相比,无论是材料使用方面的磨损和腐蚀保护以及后处理工艺,500µm的层厚显然太大了。因此,尽管涂覆率高,但这种方法的应用非常有限。因此,研究工作的重点是在保持上述涂层质量和高材料效率的情况下,将面积涂层速率提高到10m2/h以上,与HVOF相当,并实现50µm-250µm范围内的薄层。

理论与方法

通过激光直接能量沉积技术实现的涂层率可以由公式1表明,式中,dL是激光光斑的宽度/直径,V是涂层速度,ε是重叠率,即两个轨道之间的重叠百分比。在重叠率恒定的情况下,区域涂覆率取决于激光光斑dL的大小和涂覆速度V。如之前所述,如果只是通过增加激光光斑,通过结合高激光功率施加横向粉末进给,并不是合适的方法。

![]() (公式1)

(公式1)

因此,实现目标的可行性解决方案是提高涂层速率。但目前激光直接能量沉积的涂层速度通常小于2m/min。问题在于,由于图1中示意性示出的该方法原理,可实现的涂层速度受到限制。为了理解这一点,应使用熔池t1的寿命,其可大致定义为公式2。熔池t1的寿命定义了最长的持续时间,粉末颗粒停留在熔池中。假设粉末颗粒需要t2时间熔化,t1必须大于t2以确保熔化。

根据公式,t1与涂覆速度V成反比。过高的涂覆速度会导致熔池t1的寿命不足,即t1<t2 。由于不能确保粉末颗粒的完全熔化(这是良好工艺的主要先决条件),因此不能产生合格的涂层。在恒定激光光斑的前提下,粉末颗粒的熔化强烈依赖于涂覆速度,因此不可能任意增加涂覆速度。

![]() (公式2)

(公式2)

在激光直接能量沉积过程中,粉末的熔化与涂覆速度耦合。由于涂层速度受到限制,因此不可能显著提高面积涂覆率。在实践中,典型的涂层速度通常在0.5-2m/min的范围内,通过该范围,面积涂覆速率最高可达到0.4m2/h。为了提高面积涂覆率,必须显著提高涂层速度。研究人员采用的方法是将粉末熔化与涂层速度分离,使两者独立。为了实现这一点,移动粉末气体射流的焦点并将其定位在基板表面上,如图1c所示,粉末焦点和基板表面之间有一定距离。目标是在粉末到达熔池之前将其完全熔化。

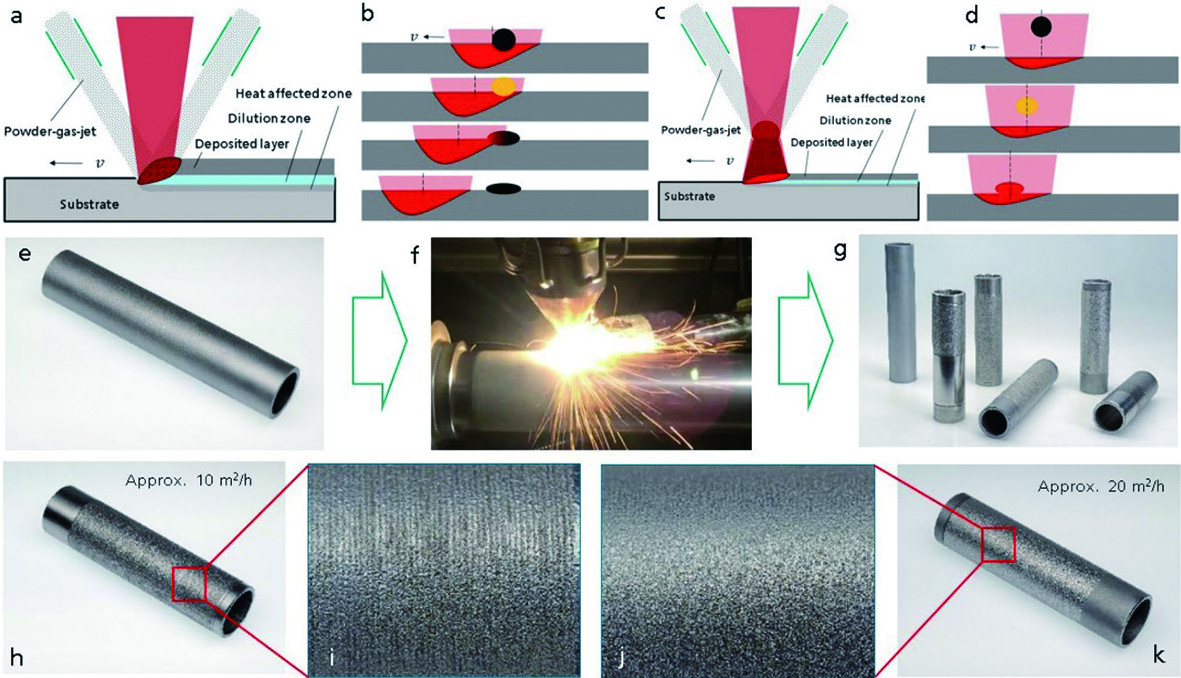

图1:激光涂覆。(a、b)激光直接能量沉积原理。粉末由送粉喷嘴

注入激光束产生的熔池中。粉末能否熔化在很大程度上取决于激光功

率和涂层速度,后者主要决定熔池的寿命。(c、d)这项工作的涂层

工艺原理。粉末气体的焦点位于基板表面上方,粉末被注入激光束。

(e-g)涂层工艺:在使用Inconel625(IN625)涂层之前,先对基材(E355)

表面进行喷砂处理并使用丙酮脱脂。(h、i)具有约10m2/h面积涂覆速率的

涂覆管的概述和涂覆表面的详细视图。(j、k)具有约20m2/h 面积涂覆

速率的涂覆管的概述和涂覆表面的详细视图

在这种情况下,代替传统激光直接能量沉积中在熔池中熔化,涂层材料通过激光束行进而熔化并以液态进入熔池。因此,粉末能否熔化不再取决于熔池t1的寿命,其寿命也不再限制涂覆速度。由于粉末气体射流与工艺头一起移动,粉末熔化与涂层速度分离。通过这种方式,可以显著提高涂覆速度。

在涂层过程中,熔化粉末所需的时间主要取决于以下三个因素:粉末的增益大小、粉末颗粒在激光束中停留的时间以及激光强度。

为了缩短熔化粉末的时间,应使用粒度更细的粉末,例如20µm-50µm。在传统激光直接能量沉积中,通常使用标称粒度为45µm-90µm甚至是90µm-150µm的粉末。激光束和粉末之间的充分反应时间对于粉末的完全熔化是必要的。粉末停留在激光束中的持续时间,可以通过调节颗粒注入速度或通过调节基板表面和粉末气体射流焦点之间的距离来控制。

为了有利于熔化过程,需要高激光强度。激光强度由激光粉末和激光束横截面积的商定义,表示的是能量密度。通过增加激光功率或减小激光束的横截面积来实现高强度,并在聚焦平面处实现最高强度。

另外,还有其他需要注意的方面。为了充分利用高激光强度,但同时将对基材的热影响降至最低,大部分激光能量应被粉末吸收。这可以通过增加粉末流量密度来实现,粉末流量密度由粉末质量流量和粉末气体射流横截面积的商决定。显然,最高粉末流量密度出现在粉末-气体射流的焦平面。具有锥形粉末气体射流的同轴粉末进料喷嘴,能够实现高粉末通量密度。

与传统激光直接能量沉积相比,这种新型涂层方法的另一个本质区别是能量吸收机制。在激光直接能量沉积过程中,大部分激光能量被基材吸收以产生熔池,熔池为熔化进入其中的粉末颗粒提供了充足的能量。期间,来自激光的能量首先转移到基材并集中在熔池中。能量将进一步转移到涂层材料上,用于熔化涂层材料。不同的是,在这项工作的过程中,粉末颗粒直接由激光束的能量熔化。

这种方法可以产生更高的能量效率,还可以最小化对基材的热影响,由此可以用敏感材料涂覆部件。此外,最小化的热效应还能够使不混溶材料配对,因为可以避免形成脆性金属间相,从而使这些材料无法配对。为了确保良好的冶金结合,基材表面必须局部转移到液相。因为这样才能允许涂层材料和基材以相同的聚集状态结合。

为了尽量减少工艺对基材的影响,目标是使熔化深度尽可能浅。在这个过程中,不是像在激光直接能量沉积中那样主要以固态将粉末注入熔池,而是以液态注入涂层材料。由此,熔融材料与基材瞬时混合并固化,确保了低熔化深度和涂层的物理性能,例如耐磨性和耐腐蚀性以及延展性。

一小部分激光功率必须能够传输到基材表面。因此不允许任意增加粉末熔剂密度,否则传输到基材的激光能量不再足以确保冶金结合。为了确保基材最外表面的熔化,涂覆速度越高,通常需要更高的激光强度。然而,如上所述,基材表面上的激光能量必须受到限制,因为基基材上的热影响应尽可能小,能量效率应尽可能高。

实验与结论

为了验证,研究人员设计了一个实验装置,并对结果进行了评估。结果表明,通过这种方法,粉末可以在进入熔池之前被熔化,表明粉末熔化可以与涂层速度相分离。实验装置主要由高功率激光源、送粉器、加工光学器件、送粉喷嘴、三轴搬运系统和旋转搬运系统组成。为了提供足够的能量,实验人员使用最大输出为12kW的高功率激光源。

对于高粉末流量,使用了一个适用的粉末进料喷嘴。为了获得大激光光斑,集成了变焦光学器件。为了达到最高1000m/min的极高速度,使用高速旋转搬运。由加工光学元件和送粉喷嘴组成的加工头安装在数控控制的三轴搬运系统上。

粉末由使用氩气(Ar)的粉末加料器供给。粉末在进入粉末进料喷嘴之前首先被送入分离器,通过该喷嘴产生均匀的粉末气体射流。实验中氩气也用作保护气体,以保护工艺区域免受大气影响。激光源LDF 100–12000产生的激光束通过直径1mm的光纤导入加工光学系统。耦合后,激光束被导向准直透镜。通过聚焦透镜,激光束然后聚焦在基材表面上。通过光束路径,可以通过CCD摄像机在监视器上同轴观察过程。

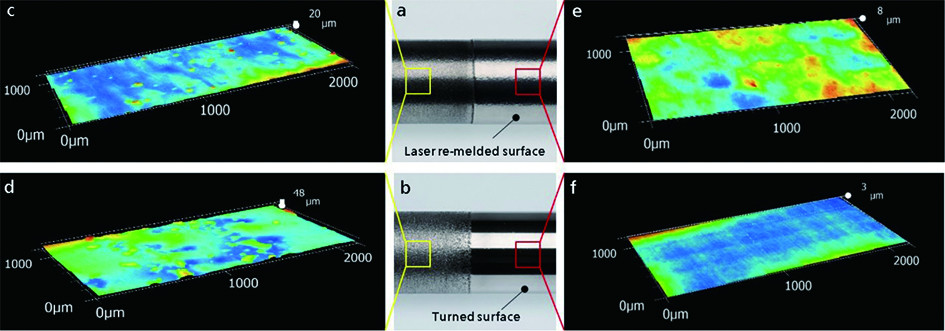

图2:涂层和后处理表面的形貌。(a、b) 两根管子分别

通过激光重熔(上部)和车削(下部)进行涂层和部分

后处理。(c、d) 涂层后表面的表面形貌。(e、f)激光

重熔和车削后处理表面的表面形貌。可以看出,表面粗

糙度可以通过两种后处理方法基本上得到改善

在实验中,研究人员使用IN625作为填充材料,钢E355作为基材。根据实验设置,通过应用这种方法,涂层速度可以增加300倍以上,激光直接能量沉积的涂层速度从0.5–2m/min提升至大约600m/min。通过这种方法,可以实现高达20m2/h的面积涂层速率,层厚度范围为50µm–250µm。此外,可以实现材料效率>90%的冶金结合至基材的无缺陷涂层。

如图1所示,这种方法可以直接生成相对平滑的表面。测量的表面粗糙度为10µm,Rz为60µm。工业应用中使用的HCP涂层在Ra和Rz中的表面粗糙度分别约为1.2µm-3.2µm和6µm-20µm。获得的表面粗糙度高于HCP。然而,该表面粗糙度足以满足对表面光洁度要求较低的应用。对于需要更光滑表面的应用,可通过激光重新熔化或车削进行后处理。

经过后处理后,可获得与HCP相当的表面粗糙度。通过激光重熔,可将表面粗糙度降低至Sa=1µm和Rz=8µm,通过车削可获得几乎为0的Sa且更光滑表面(Rz=4µm)。作为一个例子,图2中分别显示了通过激光重熔和车削的涂层表面和后处理表面。在激光熔覆中,激光重熔的后处理是一个非常方便的过程,因为它可以通过转动粉末并用激光束再次扫描涂层表面来进行。然而通过车削,可以获得更光滑的表面。

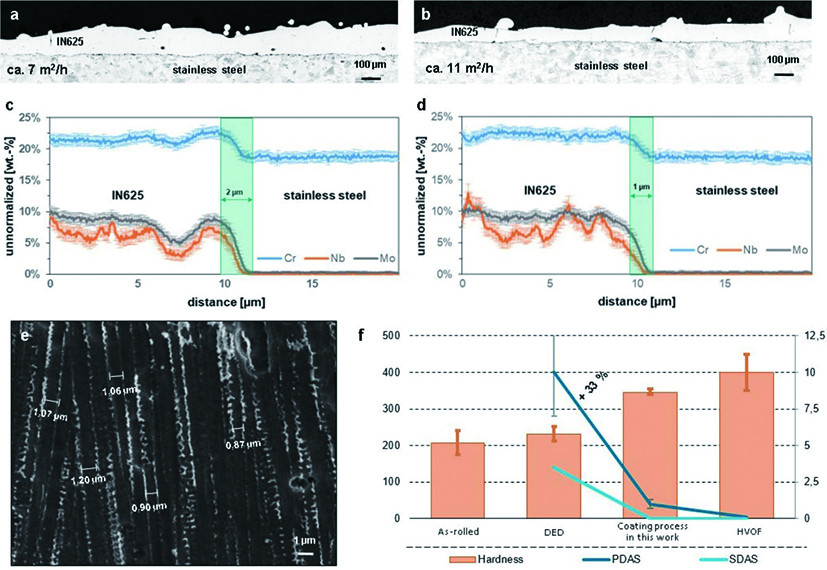

图3:涂层的冶金性能、显微结构和硬度。(a、b)面积涂

覆率分别约为7m2/h 和11m2/h的涂层横截面。(c、d)面积涂

覆率分别约为7m2/h 和11m2/h 的涂层的WDS 分析结果。(e)

扫描电子显微镜(SEM)显微照片显示了涂层IN625 的精细

微观结构,其中测量了一些一次枝晶臂间距(PDA);(f)比

较了不同工艺制备的IN625 的硬度、PDA 和二次枝晶臂间距(SDA)

对于磨损和腐蚀防护,冶金性能是决定性的。图3描绘了具有约7m2/h和11m2/h的面积涂覆速率的涂覆样品的横截面。以面积涂层速率约为7m2/h的样品为例,该层无缺陷,孔隙率约为0.3%。与HVOF涂层不同,不存在相互连接的孔隙,有利于防腐。

WDS分析(波长色散X射线光谱)显示,涂层以冶金方式结合到基材上,确保了高粘合拉伸强度,如图3所示。稀释区的深度约为2µm,对于面积涂覆率分别约为7m2/h和11m2/h的涂层,厚度为1µm。使用该方法可实现1-2%的稀释,远低于激光直接能量沉积的5-10%稀释。

涂层速度大幅提高的另一个重要影响是材料微观结构的变化。这是因为微观结构主要受凝固过程的影响,而凝固过程又与冷却速度密切相关。在激光辐射涂层中,冷却速率主要取决于涂层速度,通常涂层速度越高,冷却速率越高。随着冷却速率的增加,可以产生更精细的微观结构,从而增加材料的硬度,通常有利于提高耐磨性。为了验证这一假设,研究人员还对微观结构进行了分析并测量了硬度。

分析表明,涂层具有不同的面积涂层速率,范围在7–20m2/h之间并呈现出非常相似的微观结构。由于激光涂层通常由于定向凝固而呈现树枝状微结构,因此一次枝晶臂间距(PDAS)通常用于定量描述微结构的强度。在开发的涂层工艺中,确定了约1µm的一次枝晶臂间距,比激光直接能量沉积的5–10µm要精细得多。

通过使用一次枝晶臂间距的方法,冷却速率可以被计算出,导致所开发的涂层工艺的冷却速率在105-106K/s之间。这个结果大约比激光直接能量沉积高出两个数量级。这一结果验证了假设,较高的冷却速率也将该涂层工艺与激光直接能量沉积区别开来。这是因为,如上所述,材料的性能主要取决于微观结构,微观结构基本上由凝固过程决定,而凝固过程又与冷却速率密切相关。

涂层的平均硬度在337HV至363HV的范围内。由激光直接能量沉积涂覆的IN625的硬度约为250HV,常规加工材料(即轧制的IN624)的硬度最大为250HV。硬度的增加符合观察到的更精细的显微结构。值得注意的是,所获得的硬度与HVOF涂层IN625的硬度相当,其范围为350-450HV。

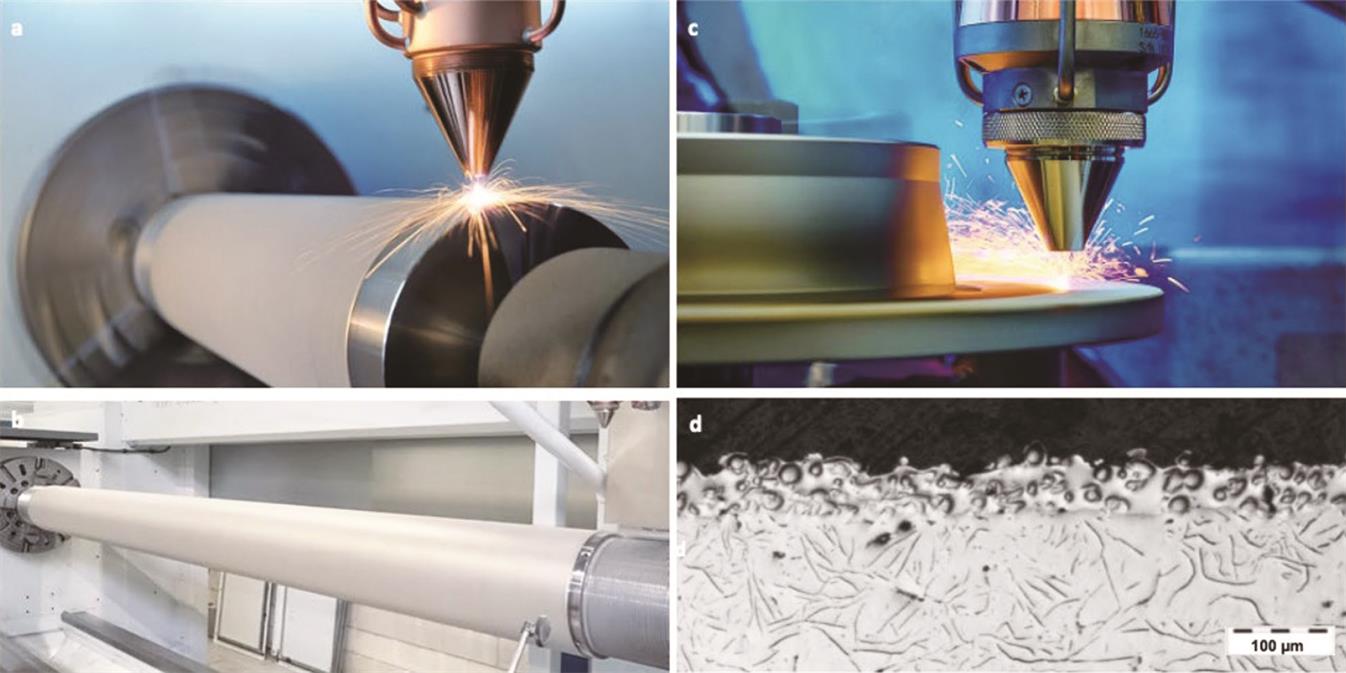

图4:工业应用。(a)正在涂覆的活塞杆;(b)涂覆完成的活塞杆;

(c)汽车工业制动盘耐磨覆层;(d)包覆制动盘的横截面

现在已经证明,在保持甚至改善质量的情况下,面积涂层率显著提高了两个数量级以上。最大加工面积涂层率甚至超过HVOF的典型值;同时,可实现的材料效率和冶金质量本质上更好。新型绿色涂料工艺是第一种有效、经济和环保的涂料替代品,已证明对涂料行业有利。

行业中的试点应用

一些试点应用如图4所示。第一个例子是海上工业,来自荷兰的IHC Vremac气缸B.V.公司生产活塞杆长度达10m的液压气缸。在挖掘机、海上工厂、土木工程和重型机械应用中的极端重型条件下使用杆并涂有HCP涂层,以防磨损和腐蚀。由于2017年以来行业对HCP的严格监管,该公司正在寻找替代涂层工艺。尽管HVOF是硬涂层的可能解决方案,但如上所述,其耐腐蚀性较差。

此外,极高的硬度导致材料延展性降低。由于生产率低,激光直接能量沉积对工业生产没有吸引力,新涂层工艺解决了这个问题。IHC Vremac Cylins B.V.已成功实施该工艺,在活塞杆上批量生产包覆层IN625,以防腐蚀和磨损。由于该工艺已通过劳埃德船级社(Lloyd's Register)的DIN EN ISO 15614-7认证,该公司已经能够说服离岸行业的客户了解新涂层的好处。

讨论

由于如前所述,可以通过激光加工多种金属合金,因此该工艺在未来的不同领域具有更广泛的应用潜力。在这方面,一个很有潜力的应用是汽车工业中的制动盘涂层。传统的制动盘由含有层状石墨相的铸铁制成。这种材料的优点在于其良好的导热性和高热容量,所有这些都是相对较低的价格。然而缺点是腐蚀倾向强,且在使用过程中材料磨损高,同时会产生大量细颗粒物质排放。

迄今为止,已经证明,通过常规涂层工艺(如HCP或HVOF)无法为制动盘提供充分保护。该工艺的问题在于涂层和基材之间的粘结不良,另一个缺点是资源和能量消耗高。利用开发的激光涂层工艺,可以通过在制动盘的基材上施加具有冶金结合的涂层来克服这些缺点。

由于基材表面的热效应最小化,铸铁可以被涂覆。在生产中,铁基合金将用作产生缓冲层的涂层材料。在进一步的步骤中,例如由于碳化钨(WC)具有高硬度以获得高耐磨性,因此使用碳化钨,并将其与作为基材的镍基超级合金混合。可实现稀释度<1%的约60µm的层厚。采用这种方法,涂层不会剥落而保持完整,从而为部件提供更持久和更有效的防腐保护。

来源:荣格-《国际工业激光商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。