荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

近年来,激光加工由于加工周期短和非接触式在焊接、钻孔和切割等工业应用领域占据主导地位。今天,激光应用的领域已经扩展得更多。在宏观/微观制造和增材制造中都需要激光技术。

尤其是在当前的电动汽车电池生产中,对激光焊接的要求就格外严格。电池作为电动汽车的核心部件,同时也是价值昂贵的汽车部件,在大规模生产制造中必须确保高效制造,并将废品数量降至最低。由于电池必须承受极端应力,如季节性的温度波动、振动、冲击甚至碰撞,因此焊缝的机械稳定性非常重要。

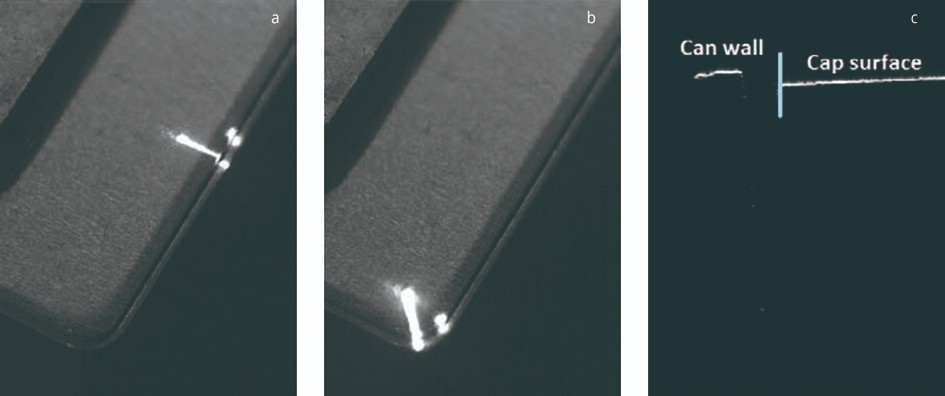

图1:利用Lessmüller Lasertechnik传感器系统对电池进行主动激光焊接,实现完美密封

如今,激光过程的监测在商业上得到了广泛应用。过程监控期间获得的数据由质量控制算法获取,用于减少废品数量、提高过程再现性和节约成本。这是因为成品质量的不确定性可以在早期生产阶段被识别出,并通过实时优化工艺参数来消除。

Lessmüller Lasertechnik传感器系统可用于激光制造过程中的闭环和开环监测。作为一个开环系统,传感器发送指示故障焊接的信号,而无需实时预防故障。然而,出于质量保证和工艺可靠性的目的,具有闭环监控的制造至关重要,因为实时监控信号用于在线控制和调整工艺参数(例如焊接位置、功率、速度、送丝速度等),从而持续监控焊接质量。

在大量不同的非接触监测方法中,光学方法通常用于激光加工。光学监测方法具有许多优点,例如非接触操作、通用性,以及可以处理来自光学输出的大量信息的能力。组合不同的光学系统监测激光过程常见。本文旨在介绍几种Lessmüller Lasertechnik非接触光学传感器,用于监测电动汽车生产中电池的自动激光焊接。

沿着电池的生产链,在电极、电池、模块和封装行业有多种不同的激光加工应用:罐盖、母线和外壳的焊接就是一些应用示例。Lessmüller Lasertechnik为每种应用提供了合适的传感器,以确保所需的焊接精度,OCT干涉成像系统、WELDCHECK光电二极管或基于WELDEYE相机的传感器。单个传感器或多个不同的传感器可以集成到不同的配置中。

电池单元密封和母线焊接的OCT干涉成像

在密封蓄电池单元的过程中,所有焊接必须以极高的精度和可靠性进行,因为它们在汽车中会受到振动和频繁的高温。在电池单元和母线焊接过程中,精确控制预定义的焊接深度也非常重要,因为组件焊接在一起时接近潜在的爆炸性化学品。

光学相干层析成像(OCT)广泛用于监测激光焊接过程中的小孔深度和检测熔池形状。此外,由于配备了扫描仪,OCT还可用于同时或顺序的前处理、过程中和后处理控制。工艺参数是自动控制的,可以在焊接失败前不断调整,因此可以在线解决焊接不规则的问题。

图2显示了罐盖焊接期间OCT的焊缝跟踪。棱柱形电池外壳通过激光密封在外壳盖上。OCT沿着在预处理中穿过罐盖接头的线(参见图2a和2b中的导频激光器产生的白线),即在处理激光器之前,实时测量表面形貌(参见图2b和2a中指示处理激光器位置的导频激光白点)。

图2:带集成OCT焊缝跟踪和质量控制系统的罐封盖焊接:a-b)通过引导激光呈现OCT光束位置,相对于OCT测量焊接深度的激光加工位置(白点),在线测量预加工(白线);c)罐盖接头的预处理OCT测量,显示接头表面轮廓(白线)和自动检测的接头位置(青色条)

通过应用Lessmüller Lasertechnik开发的评估算法,可以高精度自动检测关节位置(参见图2c中的垂直青色条)。数据被发送到下级焊接单元,并用于根据焊缝轨迹重新定位OCT测量图形。这样,OCT在预处理和后处理中始终垂直于焊缝轨迹进行扫描,并且处理光束始终准确地击中接头,即使在非线性焊接路径几何形状上也是如此(见图2a和2b)。

罐盖密封要求无飞溅焊接和无气孔、裂纹或意外弯曲的焊接。OCT直接在焊接点后面在线测试完成的表面形貌,通过这种方式可以深入地了解焊缝质量。每几毫秒重复一次扫描。OCT提供高速数据采集和处理,不仅确保了过程的稳定性而且实现了高动态焊接。横向OCT灵敏度可以适应主动焊接过程中的生产线速度。

另一种选择是摆动焊接,这确保了密封。在振荡焊接期间执行在线OCT测量时,OCT光束将和处理光束相同的方式振荡。通过解耦OCT测量光束和处理激光光束,可以在光束振荡期间在现场进行在线预测量、后测量和在线测量,为用户提供两种功能:高分辨率实时焊缝跟踪和精确质量监控。

在任何焊接条件下,使用OCT光束与加工光束的振荡运动可以同时测量连续接头的轨迹和焊道的几何形状。由于OCT扫描图形与加工激光器的运动模式不一致,OCT系统必须补偿加工激光器的移动。这种补偿仅适用于相互独立工作并且能够在彼此进行高速实时数据通信的系统。

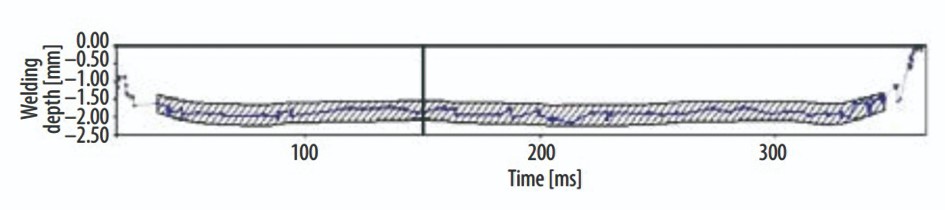

焊接后,单个电池单元通过母线焊接连接,以构建模块。连接单个电池的焊接接头(电触点)必须具有非常高的质量,以符合所需的工作电压和容量。OCT测量在将母线焊接至电池期间,加工激光穿透材料的深度,见图3。

图3:在母线焊接期间,沿单个焊缝在整个焊接时间内进行OCT焊接深度测量。蓝线是经过过滤的焊接深度。阴影区域显示了可接受焊接深度范围的限制。黑色竖条代表,表示测量1.8mm焊接深度的位置

通过捕获从锁孔深度反向散射的OCT信号,并对熔池进行轮廓分析获得最大深度,从而估计焊缝的熔深。该值可用于在线调整加工激光的功率。如图3显示,OCT可准确监测激光的较浅穿透和较深穿透。

用于母线焊接的WELDCHECK光电二极管

为了通过调整工艺参数来控制焊接质量,过程中的焊接监控也非常重要。激光加工过程中监测的检测方法利用了激光与材料相互作用过程中发生的物理现象。当激光束击中材料表面时,激光辐射被吸收、反射、折射、散射或透射。反向反射激光辐射、等离子体或金属蒸气诱导辐射是最常监测的辐射。辐射量与焊接质量相关。

照射的过程光的强度可以通过使用光电二极管进行评估。光电二极管具有固有的快速响应时间,通常用于监测激光材料加工。Lessmüller Lasertechnik的WELDCHECK是一种内置光电二极管的商用过程监控系统。

在可见光和红外波长范围内进行过程监测,即监测制造过程中形成的等离子体羽流照射。它是一种紧凑、重量轻、坚固的仪器,可轻松集成到制造过程中:通过标准C-mount相机端口进入常规激光头,或者直接进入激光源。该传感器的操作、维护和设置非常简单。

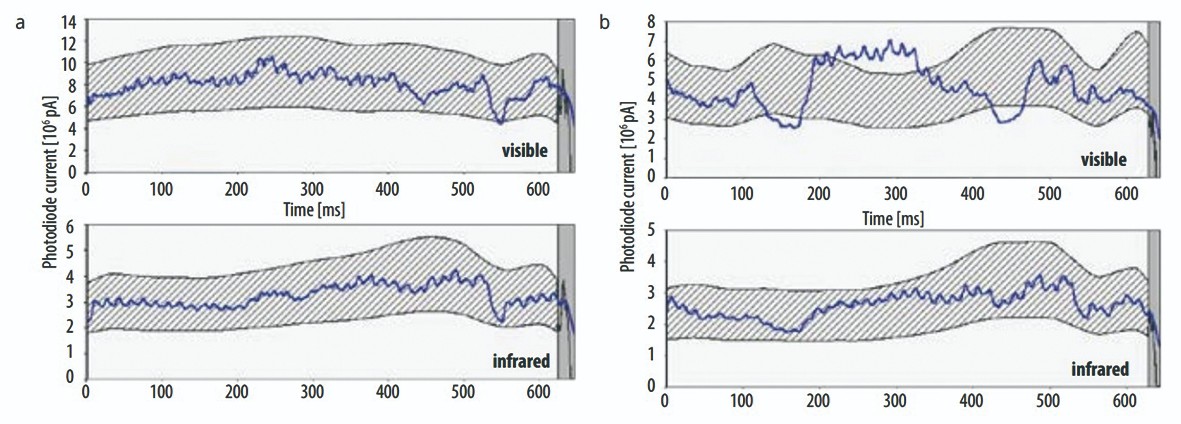

母线焊接期间必须尽可能少地产生飞溅,并且必须保证足够的接合截面以满足强度和导电性要求。然而,必须避免罐的渗透和电池的过热。图4显示了在焊接各种母线时使用WELDCHECK对过程照射进行光学监测的一些示例。

图4:使用WELDCHECK光电二极管监测母线焊接过程的几个示例:成功(a)和不成功(b)圆形焊缝的数据;

焊接检查测量结果和相应的线性焊缝照片显示,焊缝(c)和烧穿焊缝(d)质量良好

Lessmüller Lasertechnik软件结合外部现场总线数据,实现焊接故障的实时数据评估和检测。图4b和4d描绘了与焊接缺陷相关的等离子体不稳定性。在图4d中,可以看到测量的过程照射和焊缝熔深之间的相关性。

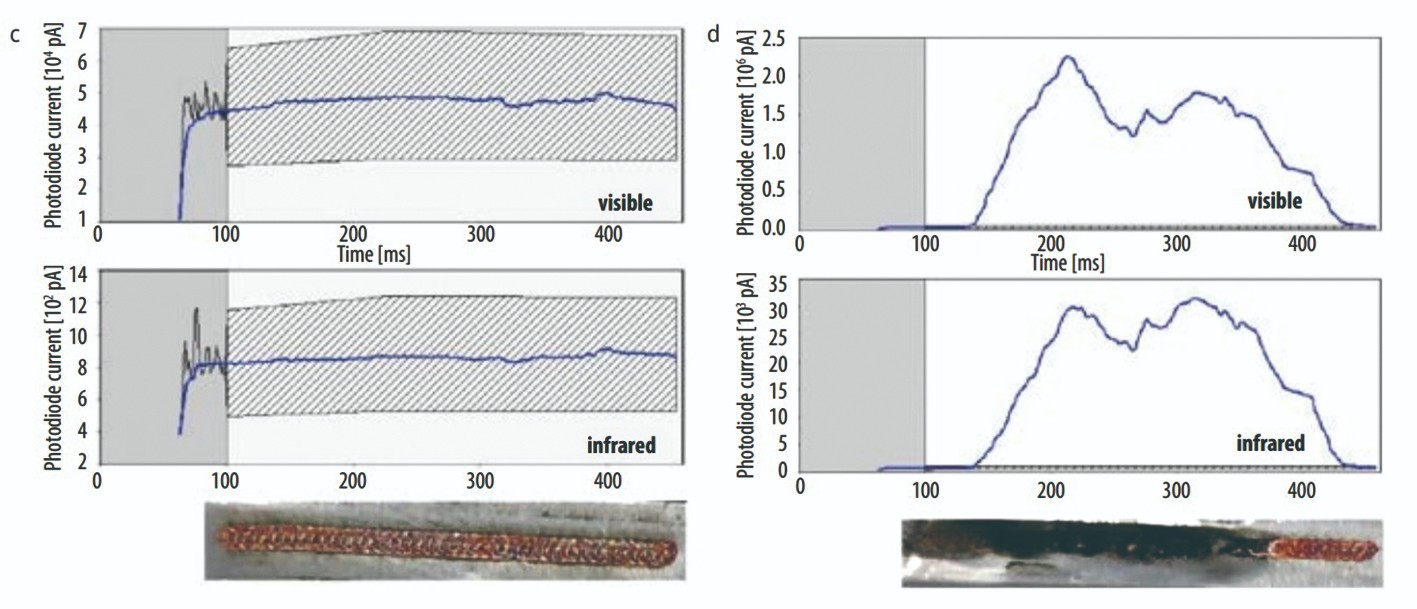

用于焊接电池外壳的基于WELDEYE摄像头的传感器

电池模块组合成一个电源单元,安全地封装在密封外壳中。电池外壳的焊接必须具有最大的稳定性且没有裂纹或变形。像WELDCHECK这样的光电二极管传感器,不提供有关材料表面结构的任何信息,因此可以使用OCT系统进行3D表面形貌测量,或者使用WELDEYE系统进行基于摄像头的检查。

基于摄像机的焊缝质量分析是一种众所周知的、已确立的监测方法。然而,需要额外的照明来捕捉表面特征和结构。在激光焊接期间,外部照明由发光二极管提供。强烈的外部WELDEYE照明可在主动焊接过程中实现实时观测和成像,而不受过程光的影响。

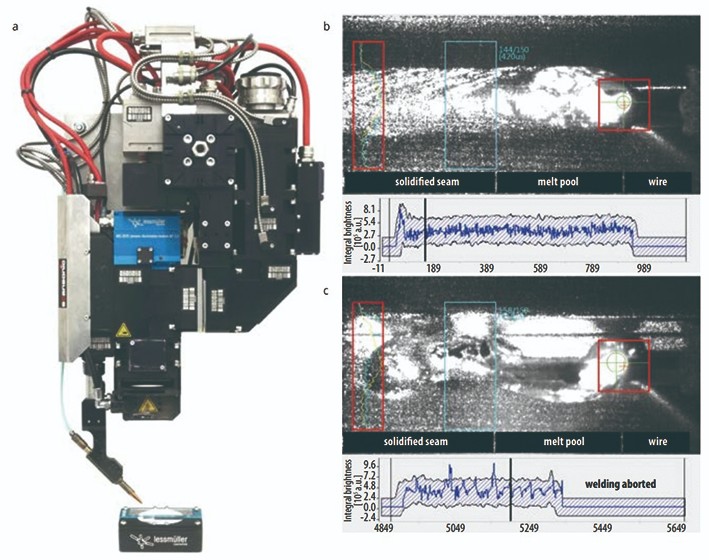

图5:Scansonic ALO3焊接光学器件,集成WELDEYE LM7系统(a中的青色模块)。电池外壳焊接期间的在线质量保证:摄像机图像和相应的评估图显示了优质焊缝(b)和缺陷焊缝(c)。在红色四边形框架中:如果当前焊缝(青色曲线)的测量亮度分布与参考焊缝(黄色曲线)的亮度分布不匹配,则表示焊缝存在故障。在红色方块中:绿色十字准线指向加工位置。图表显示了集成工艺发光亮度随焊接时间的变化。图表上的阴影区域显示了测试参数的允许值范围

高速WELDEYE摄像机用于交替记录有外部照明和无外部照明的图像。非照明图像用于评估定向能量沉积期间的过程照射,而照明图像以高分辨率显示熔池区域和周围区域(图5b和5c)。通过对基于图像的数据和工艺参数的同步记录和自动评估,通过在线检测和报告焊接故障,实现对激光焊接的监控。这可以降低废品率、测试成本和返工。

WELDEYE系统用于电池外壳焊接的在线可视化和监控,以确保所需的焊接质量和密封性。该系统实时记录所有焊缝,自动与参考焊缝进行比较并保存,从而实现在线控制焊接过程。

图5b和5c显示了所选图片,其中自动实时图像分析了电池外壳的成功和失败焊接。图5b和图5c的顶部图像显示了加工区和固化接缝的相邻表面,以及在红色框区域内获得的亮度分布。从一幅图像到另一幅图像生成实际亮度分布并与参考进行比较,以进行实时质量控制。图5b和图5c的底部图像显示,非照明图像的在线分析结果显示了焊接时间内的过程照射稳定性。在图5c中,图像上看到的非线性不均匀熔池和下图中观察到的工艺过程中的不稳定行为都清楚地证明了焊接故障,因此这时候焊接必须中止。

基于摄像头的WELDEYE系统对于送丝焊接特别有价值,它还用于焊接光学器件的对准,以及光束/焊丝位置和焊丝/喷嘴状态的自动监控。新开发的WELDEYE LM7摄像头/ i照明模块(图5a)结构紧凑,对焊接光学器件的干涉轮廓影响最小,而不会缩短从工艺到横向射流的距离。该模块与大多数Scansonic光学器件兼容,易于安装,无需额外的照明保护眼镜。

结论

在电动汽车电池的制造过程中,有许多激光连接步骤,从连接到构建模块或电池组的单个电池的焊接开始,到整个电池系统的焊接结束。其目的是制造符合汽车工业在安全性、性能和使用寿命方面的高要求电池系统。为了产生最佳焊缝,必须通过内置传感器监控自动激光焊接过程。

Lessmüller Lasertechnik已经开发了几种完全商业化的光学监测系统。这些系统使用简单的传感器,如光电二极管(WELDCHECK)或使用更复杂的探测器并提供表面特征识别的系统,如光学相干层析成像(OCT)和基于相机的系统(WELDEYE)。

智能过程监控软件是不断调整焊接参数的先决条件。这些监测技术的主要目标是提高再现性和制造效率,确保整个电池生产链的工艺可靠性和最终产品质量。在电池单元密封期间,可使用OCT在线控制接缝跟踪和接缝质量。OCT还可用于测量锁孔深度的变化,而锁孔深度又可用于在焊接母线时控制激光功率。OCT作为一种传感器工具,在工艺灵活性、增强的部件再现性、精度和生产率方面提供了许多好处。

激光材料加工过程中等离子体或金属蒸气羽流发出的辐射,被视为可通过焊接检查实现的母线焊接监测的重要目标。它是一种基于光电二极管、经济高效的设计系统,可以轻松集成到不同类型的激光加工系统中。当电池装入模块中,然后将多个电池模块组合成时,WELDEYE可以在电池外壳焊接期间执行过程监控和焊缝检查。

使用带高通滤波器的摄像机获取凝固接缝的实时图像。此外,激光工艺产生的照射行为提供了有关激光焊接工艺的可行信息。Lessmüller Lasertechnik光学传感器的应用使激光加工精确、可重复且可靠,使其能够在利用激光加工进行材料修改和制造的行业中广泛应用。

作者:Nataliya Deyneka Dupriez(Lessmüller Lasertechnik公司技术专家)

来源:荣格-《国际工业激光商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。