荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

难怪在过去十年中,增材制造技术给制造业带来了如此大的变化。增材制造技术能够生产传统制造工艺无法实现的复杂几何形状,而且时间短且成本通常较低,因此在大多数行业中都具有许多优势。

然而,在大规模采用这项技术的道路上存在一个障碍:质量保证。

使用增材制造技术生产零件,必须进行许多后期检查,以确保其符合几何公差、孔隙率水平。这些检查大部分是在样品上进行的,但在使用多激光系统生产时,零件的质量可能会参差不齐。最重要的是,这些检查通常既昂贵又冗长,可能会影响交货时间和生产效率。

在增材制造过程中,尤其是使用粉末床熔化(PBF)技术时,实时监控生产过程能够带来意想不到的效果。PBF打印的平均层厚为60µm,典型的生产将需要大约3000个连续的层来完成一个零件。与传统制造工艺相比,它似乎是一个较慢的工艺,但除了众所周知的优势(如复杂的几何形状或交货时间)之外,增材制造还为我们提供了一个观察制造过程中的零件的独特视角。在此过程中使用监控解决方案可以消除或至少减少所需的后期检查,提高对构建质量的信心。这种类型的软件创新将有助于推动增材制造向完全工业化的技术发展。

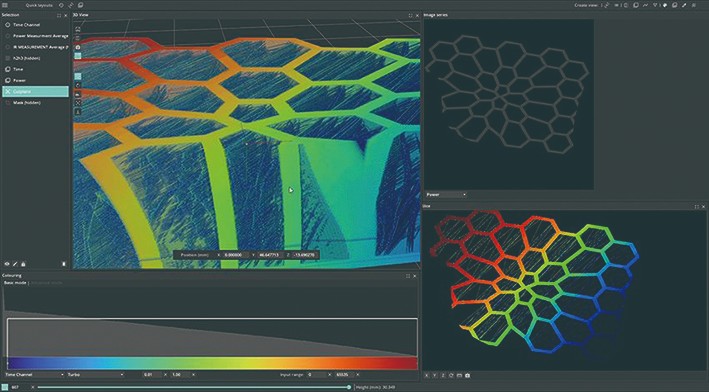

为了进行更深入地分析,用户可以在 AM Explorer 中评估熔池数据。Interspectral 与

AddUp 合作创建了一个用户友好的工具,该工具可以预测熔化过程中可能发生的任何异常情况。

增材制造是一项需要掌握的复杂技术,因为我们必须处理各种因素:生成数以百万计的矢量对应于数英里的轨迹,由一根头发直径的“铅笔”以每秒几米的速度绘制。此外,惰性环境、激光和气流等数十个组件都必须协同工作,才能按预期制造出零件。由于这些原因,单一分层的过程监控方法不足以提供完全工业化技术所需的质量水平。

过程监控的关键要素

AddUp是一家全球金属增材制造原始设备制造商,它今年早些时候推出了一整套监控解决方案,以充分发挥其FormUp机器的潜力。 AddUp监控策略的核心是以下三个关键要素:

第一个是机器内部的宏观视图。 AddUp的FormUp 350 PBF机器有几十个传感器实时收集数据:氧气水平、湿度水平、激光状态、运动部件的力、粉末消耗或气流。过去,这些数据是分开收集的,仅在生产后才合并。但现在,它可以在一个名为AddUp Dashboards的直观平台上实时可视化。

收集和评估这些数据可以跟踪零件生产过程,从而全面了解零件质量。该解决方案还可以进行定制,以满足用户的不同需求。维护人员可以跟踪移动组件进行硬件和软件更新。制造领导者将跟踪其车间的负载,并确保他们不会遇到任何瓶颈或供应链中断。质量专家将可以访问包含生产过程中每个流程的报告,并自动生成完成/未完成/高亮状态。最后,流程专家将完全控制数十个变量,并实现交叉引用关键流程参数 (KPP) 的高级功能。

需要注意的是,由于生产文件的一致性,所有这些数据都符合最高可追溯性标准,这一点很重要。

但这一切只是第一步。

第二步是分析微观生产的执行。AddUp以非常高的频率测量KPP:激光光斑的物理位置、激光提供的实际功率和熔池的发射率。熔池监控可以在不破坏零件的情况下反映缺陷,这对于一次性构建特别有用。使用此监控解决方案生成的数据量可能非常大,AddUp会为用户提供了一组PNG文件,比原始数据更轻、更易于阅读,可以在专门用于FormUp的CAM解决方案AddUp Manager中进行可视化。这些图片会自动重新定位并覆盖之前的扫描结果,以便与预期轨迹进行比较。对于大规模生产,这种类型的监控可用于创建图谱,为未来生产提供参考。

最后,AddUp监控软件中的最后一个关键元素是对层质量的分析。 AddUp的创新技术(铺粉监控)会主动纠正生产过程中的错误,该元素旨在提高零件的生产率。如前所述,增材制造是连续数千个层的融合。当粉末床的质量低于标准时,任何一个小问题都可能导致构建失败。

AddUp的铺粉监控系统不仅检查粉末床的均匀性,揭示可能存在的沉积物或粉末短缺,而且在必要时触发校正序列,确保粉末床保持良好和光滑。

这三个关键要素的结合将加速增材制造技术的普及,不仅使人们对单个应用中的增材制造零件质量充满信心,在未来可能的大规模生产中也信心满满。

来源:荣格-《国际金属加工商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。