荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

立铣刀多用于侧平面、槽和复杂型面等的加工,为提高加工效率,铣刀的路径设计与选择实施非常重要,特别是在计算机数控工艺技术迅速发展的当今,刀具沿复杂路径进行加工由不可能到可能,而使铣削达到更高质量和更高效率。

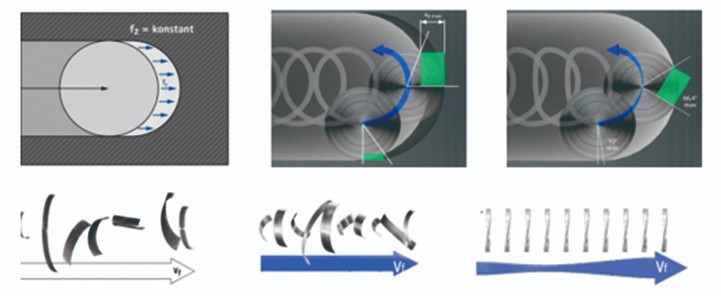

图1是以槽的加工为例,比较几种不同铣削方法。图1a是一般铣削,可见铣刀承受压力的接触角φ为180°,切削力大,散热条件极差,加工中温度急剧上升,刀具易损伤,限制了切削各参数的提高,加工效率低。由于铣削各处切入部位不同,各刀齿切下切屑的厚度长短有变化,切削力波动,加工表面质量不高。

如果选用一个直径较小的铣刀,让铣刀一面自转一面公转,铣刀中心既向前又向上复合成弧形并高速前进,将一半圆弧的槽加工变为小部分圆弧的侧面加工。这样既减少了接触角和每转切除量,刀刃能迅速冷却,又可使切削力和切削温度下降,刀具寿命延长,从而可以持续切削,这种铣削方法称为余摆线铣削(图1b)。余摆线铣的进给速度vf不变,由于切削各处部位不同,接触角φ在变化,与它对应的切削厚度ae也在变化,切削承受应力也在变化,但切削热小,散热条件好,切削效率可以提高很多。

图1:一般铣削(a)余摆线铣削(b)和动态优化余摆线铣削(c)

动态优化余摆线铣是在余摆线铣削基础上,使铣削路径动态地变化,由此造成进给速度vf变化,由快变慢再变快如图1c示。以此限制了接触角φ变化范围,使平均切屑厚度hm保持恒定且较小,切削宽度ae小,热应力小,切屑的长短大小形态大致相同,从而使整个切削过程稳定,加工质量、加工效率进一步地提高。

图2:铣削各参数,每转铣削面积和体积

图2显示了一般铣削和余摆线铣削侧面时的各个参数。铣削深度ap(背吃刀量,轴向吃大量),铣削宽度ae(径向吃刀量,侧吃刀量),接触角φ,铣刀每转刀齿进给量fz。铣削切屑的厚度不断在变化,其平均厚度hm为简单计算可以1/2接触角处切屑厚度计算。

图3:玛帕公司适应铣削各种材料的立铣刀

铣削单位时间金属切除量Q=n×z×fz×ae×ap,其中n是铣刀的转速,z是铣刀齿数,可知提高任一参数,都可以提高单位时间切除量。但每一个参数的提高都会增加切削力、切削热,使刀具寿命下降,不利于持续生产,应该如何合理搭配才能使负面的影响最小,效率更高,刀具寿命更长,能更长的持续生产呢?经过实验和实践结论是,用小的径向切深,即小侧吃刀量ae,高转速n不利的影响少,加工效率最高,生成的切削力和切削热最少。

提高余摆线铣削效率可增加切削深度ap,余摆线铣削总的切削力热较小,再加上排屑容易,切削热不易积聚,刀具温度不高,有可能做到少用不用冷却润滑液,仅用空气风冷的绿色加工。切削力、热的减少,特别适合难加工材料的加工,也可能用它稳定加工刚性差、薄壁零件上的复杂型面。

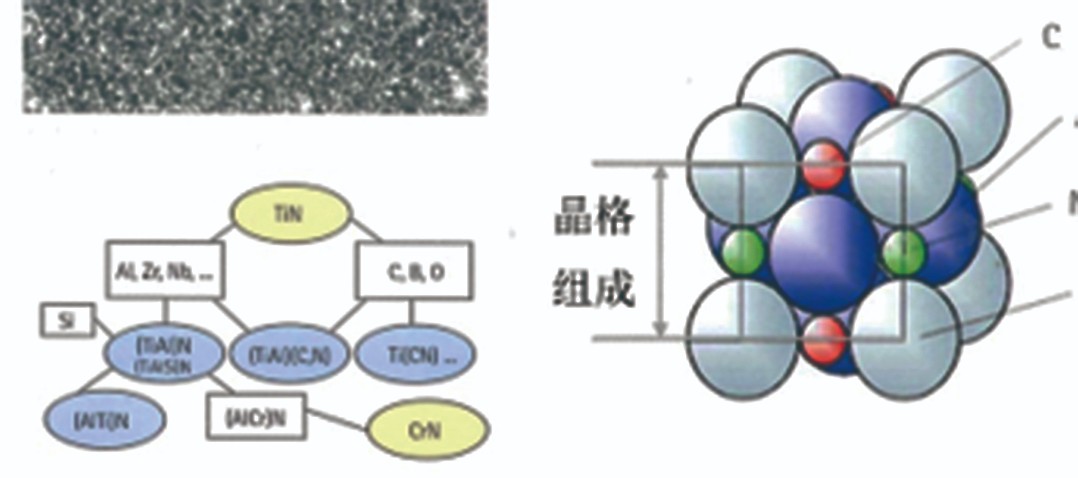

图4:涂层的特征

玛帕公司为高效进行余摆线铣削研发了具有先进材料涂层和结构的OptiMill-Tro系列立铣刀(图3),其中有适应多种被加工材料通用的Uni型,适钢、合金钢、不锈钢的PM型、适耐热钢的S型、适钛合金的Tian型、适高硬钢的H型。玛帕公司在立铣刀基体材料采用了超细微粒硬质合金,含钴量为8-10%,多种涂层和复合涂层能充分适应高效加工不同材料的要求,涂层经处理具有致密综合性能良好的特性(如图4)。

为提高余摆线铣的加工效率可增加切削深度ap,以上系列立铣刀的切削刃均长达3D,刃齿数z超多达4-7。为抗振减振,立铣刀的螺旋槽具有不等槽距、不等螺旋角;平衡量可达G2.5,适应不同加工要求的刃形结构,排屑螺旋槽也进行了抛光。OptiMill-Tro系列立铣刀为适应不同机床,刀柄的标准有:SK40、SK50、BT40、BT50、HSK-A63、HSK-A100等。为稳定高效夹持刀具,他们用增材制造的方法开发了新型、能传递大扭矩的HTC刀柄。

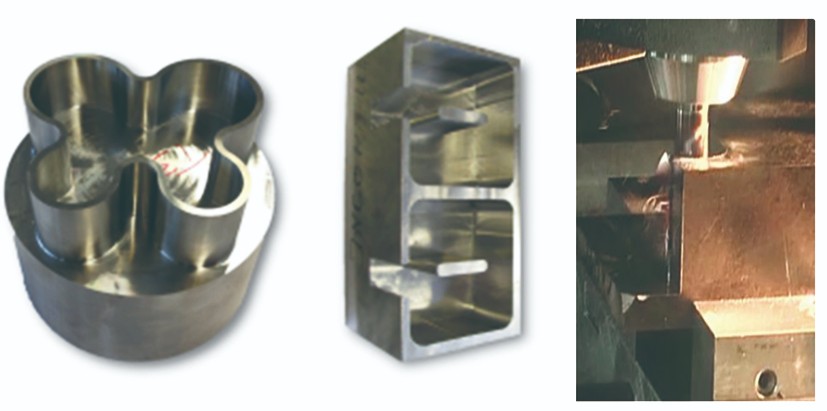

图5:余摆线铣削实例

玛帕公司在实现优化余摆线铣削方面积累了很多经验和丰富数据。如为铣削某种材料(钢、不锈钢、耐热钢、高硬钢等),结合CAM软件系统,可预先输入需加工材料的强度,该材料可适应切削速度范围、要求达到的每齿进给量fz、侧吃刀量ae、平均厚度hm范围, 就可自动完成加工。由于被加工零件型面多种多样,所选立铣刀直径D不同,fz,ap,hm可按在D%的范围内选择输入,再依靠CAM编程系统给出最佳的铣削路径和切削过程,可以减少非切削运动路径。针对不同的型面,玛帕公司都可提供专业的加工方案,为顺利加工凹入的型腔,他们还采用了特制径向切削分力极小的MEGA-180°平头钻,加工型腔角端部分底平面,加工后表面非常平滑,轨迹有如变形的螺旋。

加工实例1。工件如图5a材料为16MnCr5,采用刀具,OptiMill-Tro-PM,M3299-1200BL-C0024冷却条件;外吹压缩空气6bar;切削速度=600m/min;转速n=15900rpm;最大平均宽度hm=0.1mm;最大接触角=45°最大进给速度vf=11.254mm/min;切削深度ap=35mm;每分钟切除量Q=100cm3;单件加工时间te=2.8m。

加工实例2。加工工件如图5b,工件材料:镍基耐热合金Inconl718,采用刀具是专用于耐热钢铣削的OptiMill-Tro-S M3699-1200BI-R0030,切削速度Vc=105m/min,转速n=2785rpm,最大hm=0.08mm, 乳化液冷却,接触角=10°-16°,进给速度Vf=2887mm/min,每个型腔加工时间只需12min。

图6:航空零部件毛坯加工到半成品

加工实例3。加工工件材料:90MnCrV8(HRc60)(图5c)使用刀具:OptiMill-Tro-H,M3079-1200Bs-R0030;切削速度Vc=112m/min,fz=0.052mm,Vf=775mm/min,hm=0.04mm, φ=10°- 35°,ae=0.1-1.085mm,ap=33mm,T=4min,用一般铣削方法T=34.75min,切削效率提高7-8倍。

加工实例4。如图6由毛坯到半产品,采用的立铣刀是OptiMill-Tro-S,直径Ф16mm,工件材料为15-5PH不锈钢(相当我国GB标准的05Cr15Ni5Cu4Nb); Vc=186m/min,n=3705rpm,hm=0.068mm,ae min=0.17mm,ae max=1.6mm,Фmin=11.8°,Фmax=36.9°,Q=49cm3/min,T= 41min。半成品留下0.5mm余量。

余摆线铣削的实现和动态优化使以前难以加工的复杂型面,特别是难加工材料复杂型面的加工能够完成,质量和效率得以保证和提高。新的加工方法不但能顺利加工出复杂型面,而且受力小热应力小,同时为进一步提高效率的其他因素如切削速度、切削深度、刀齿数等提供了余地。玛帕公司在立铣刀材料、涂层、结构相应均作了改进和准备,更促使这一难题较理想地解决,值得我们学习采用。

作者:章宗城,尚亚国际贸易公司

来源:荣格-《国际金属加工商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。