荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

使用超短脉冲激光辐射的激光烧蚀被用作电子、光伏、印刷和模具制造行业领域的多种工业应用。与传统加工技术相比,激光加工的主要优点是无接触加工、高精度和无磨损刀具。尤其是超短脉冲激光辐射具有低于10ps的脉冲持续时间,能够以可忽略的热负载实现非常精确的材料加工。由于光与物质的相互作用时间极短,热扩散可以忽略不计,吸收的能量被限制在非常小的体积内。

尽管超短脉冲激光可实现的加工质量非常好,但对于许多工业应用而言,烧蚀率方面的生产率太小了。因此,提高加工速度和产量是超短脉冲材料加工领域的核心。在项目“MultiFlex”中,研究人员通过开发平均输出功率超过1kw的激光源和系统技术来解决生产力不足的问题,该系统技术可实现有效地进行快速加工。除了高功率激光源外,该解决方案的关键还包括精密的加工光学器件。本文概述了加工光学的科学和技术挑战,以及如何应对这些挑战的初步结果。

生产力扩展方法

具有高平均功率的超短脉冲激光器不能直接用于高生产率的加工过程,因为使用高平均功率会导致一些影响,这些影响在限制超短脉冲激光加工准无熔材料加工方面起关键作用。对于脉冲激光源,平均功率是脉冲能量和脉冲重复频率的乘积。因此,这两个参数是可以调整功率缩放的因素。

超过某个阈值,脉冲能量的增加会导致表面缺陷的形成,从而导致表面非常粗糙,降低加工精度。如果使用高脉冲重复频率,还必须考虑等离子体吸收或烧蚀粒子散射等相互作用效应。对于这两种缩放方法,过高的功率会由于累积的热量而导致热效应,从而影响加工结果。这表现为变色、熔化和毛刺形成。

为了实现高功率水平,所使用的功率必须尽可能均匀地分布在工件表面上。这里使用的方法是使用替代扫描技术的快速光束偏转和多光束处理,其中高激光功率分布在许多部分光束上。

多光束处理

多光束加工方法包括将一个光源的激光辐射分为多个部分光束,从而使用大量工具同时加工工件。这样,每个部分光束都可以在最佳工作点使用,而应用于工件的总激光功率可以通过部分光束的数量直接缩放。

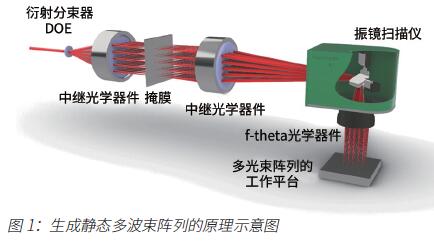

通常通过部分透明的反射镜或特殊设计的相位掩膜(衍射光学元件,DOE)进行分束。尽管使用半透明镜具有成本效益且坚固耐用,但它们的可扩展性受到很大限制。原则上,相位掩膜可用于生成任意数量的部分光束。这种光学系统的透射率通常在80%的范围内。图1显示了用于多光束处理的光学系统的典型设置。在这里,一束部分光束被生成,它与检流计扫描仪相结合用于处理大表面。

该系统由一个DOE组成,通过该DOE从原始光束生成几个部分光束。部分光束通过成像光学器件(“中继光学器件”)进行平行化和聚焦。在中间焦点不需要的衍射级可以通过金属掩膜过滤。衍射分束器的位置通过另一个光学中继系统在检流计扫描仪的镜子之间成像,并在平场物镜的工作平面中创建聚焦的部分光束阵列。

对于静态多光束解决方案,使用固定相位掩膜作为分束器。在工作平面上产生的部分光束的周期图案由衍射元件定义。因此,只有在工作平面中部分梁之间具有最大距离的严格周期结构才能产生。

通过扫描器的移动,可以实现小于部分光束之间距离的周期性重复结构。然而,光束分布的扩展、整个光束分布的扫描运动以及光学系统中的畸变会导致单个部分光束在工件表面上的位置误差。由于无法针对固定的光束分布对各个部分光束进行相互校正,这些畸变限制了可实现的加工精度。

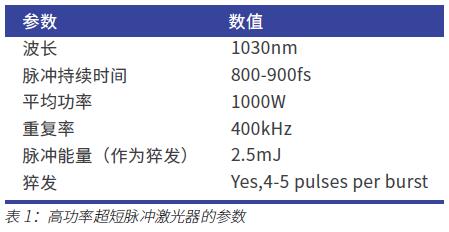

为了在MultiFlex项目中解决这些缺点,研究人员将acusto光调制器阵列集成在波束路径中,以相互独立地切换各个子波束。这些系统的优点是可以生成任意甚至非周期结构。通过调整切换时间,光学系统的失真将得到补偿,从而允许使用更大的处理场。开发的系统将与平均功率超过1kW的超快激光源一起使用,用于高生产率的表面构造。表1总结了正在开发的激光源的参数。

对于金属表面结构的应用,红外波长是合适的。800fs-900fs之间的脉冲持续时间足够短,可以提供最佳的处理质量和效率。更短的脉冲可能会在质量和再现性方面带来轻微的改进,但更高的峰值强度和光谱带宽将使光学设计更具挑战性。

与检流计扫描仪相结合的多光束方法需要在中等重复率(400kHz)下具有相当高的脉冲能量(2.5mJ)。将使用脉冲包而不是单个脉冲,即所谓的脉冲突发。脉冲的使用有利于不锈钢的处理,因为这种方法能够在每个生成的小波束中应用更高的平均功率。

光学系统的挑战

在第一步中,研究团队开发了具有8个可切换波束的系统原型。较新版本将有64个可单独切换的小波束。由于以下限制,在直接方法中不可能通过集成调制器使图1所示的标准方法适应可切换小波束:

为了获得关于消融效率、工艺质量和再现性的最佳性能,所提出的处理方法应用了低于900fs的脉冲持续时间。然而,如此短的脉冲持续时间伴随着光谱带宽,这对于光学系统的设计来说是不可忽视的。由于分束DOE的作用类似于衍射光栅,因此不同的光谱分量以略微不同的角度分离。

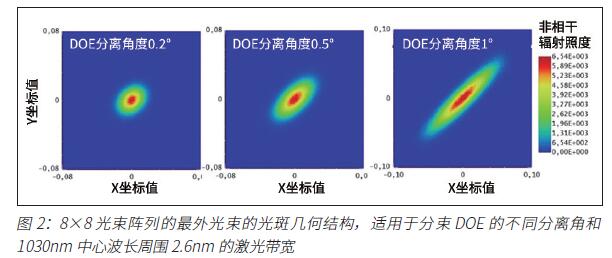

在图2中,显示了针对DOE不同分离角的8×8光束阵列的最外侧光束在工作平面中生成的光斑几何形状的模拟。这些计算的带宽为2.6nm,中心波长为1030nm。由于构造过程只能接受较小的椭圆度,因此必须选择较小的分离角。然而,这导致需要很长的光束路径来分离单个小波束,这将大大增加光学模块所需的空间。

如图1所示,增强系统以单独切换单波束的直接方法是在第一个中继系统后的中间焦点处或至少在中间焦点附近放置一个波束调制器。然而,由于超快激光源的峰值强度很高,这是不可能的,因为调制器的晶体会受到损坏,或者至少会导致不可接受的非线性效应,如克尔透镜效应。

由于与AOM晶体长度相比,单光束的发散度过大,且发散光束的声光调制器的衍射效率大幅降低,因此无法在焦点区域外对光束进行调制。在成像光学元件之前的位置也不可能,因为单片多通道AOM需要平行光束,以便以相同的方式为每个光束启用布拉格条件。

为了限制工作面上相邻点之间的热相互作用,几毫米(例如4mm)的间隔是有益的。然而,由于一个多通道AOM内单个通道的空间间隔为相同的数量级,因此中间焦点和工作平面之间的成像因子必须为1。因此,工作面和中间焦点的焦直径也处于相同的量级。因此,不能使用高成像因子来克服峰值强度过高的问题。

结果与解决方案

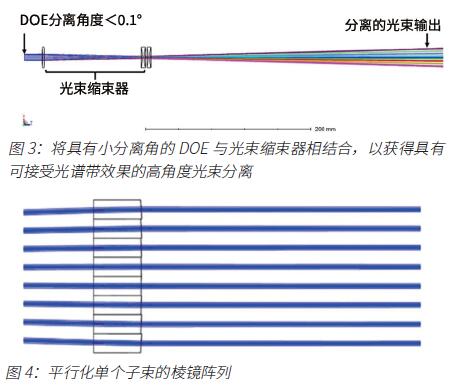

为了通过色散效应获得高角度的光束分离而不产生太高的椭圆度,研究人员开发了以下解决方案:使用分离角较小的DOE,但与无焦光束减速器结合以增加分离角。具有相当大的原始光束直径(此处为9mm)的激光束与分离角小于0.1° 的DOE分离。然后,光学系统将光束缩小8倍,使其直径约为1mm,以适合AOM孔径。同时分离角增加了8倍,如图3中的光线跟踪所示。

由于成像方法仅具有非常弱的色度效果,该解决方案能够实现较大的分离角,而不会对光斑几何结构产生色散效应的负面结果。

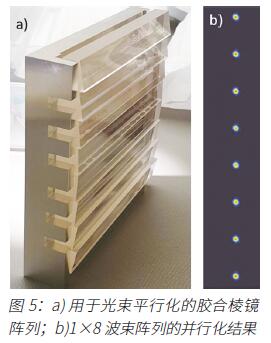

为了克服调制器中峰值强度过高的限制,并允许在工作面和光束调制器位置处实现类似的空间光束分离,团队成员研究了一种无中继系统的解决方案。在分束DOE后,使用棱镜阵列改变发散度,而不是使用4f成像系统来平行光束并将其带回工作面。图4显示了DOE和光束减速器之后平行化光束的方法。

利用这种系统,可产生衍射分束器发出的准直光束。调整光束直径以适合调制器的孔径。当光束被准直时,峰值强度可以控制在损伤或非线性光学效应阈值以下。光束偏转主要由棱镜本身决定,而不是相对于光束的调整。因此,棱镜的制造公差决定了性能,调整具有可比的大公差。

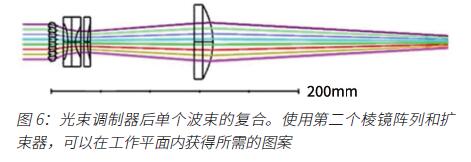

图5显示了这种棱镜阵列的实现。棱镜粘在一起,在平行化波束阵列时显示出所需的性能,如右侧的1×8波束阵列所示。在对小波束进行调制后,第二个棱镜阵列确定单个小波束的复合,如图6所示。这里,在光学设计过程中,必须对可比较的高棱镜角度引起的像差特别感兴趣。

光束以这样的方式统一,它们在检流计扫描器的枢轴点相遇,并在工件平面中建立所需的图案。作为与中继系统相比的另一个优势,可以独立选择每个波束的角度。因此,可以调整每个光束角度,使其最适合所用f-theta光学元件的失真。

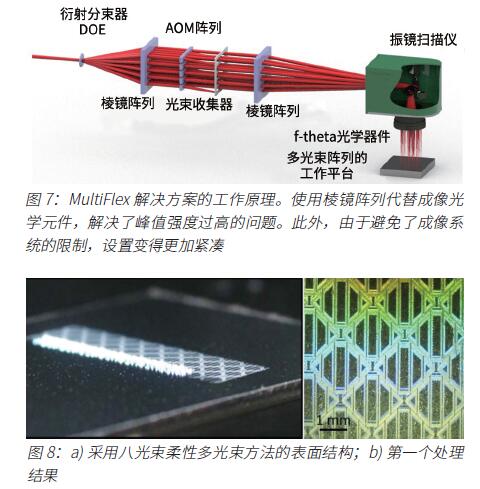

改进的多波束方法的原理如图7所示。棱镜阵列平行于衍射分束器分离的光束。可以使用AOM阵列打开和关闭平行波束。待关闭的光束被引导至光束转储,而其他光束使用第二个棱镜阵列聚集在一起。光束通过检流计扫描器,并通过f-theta物镜聚焦到工作平面。可以使用检流计扫描仪移动工作平面中的小波束阵列。

根据处理任务的不同,可以在正确的位置打开和打开单点,以制作任意2D结构,就像使用点阵打印机一样。单点由基于FPGA的控制系统控制,该系统还通过调整切换时间来校正光学失真。

未来展望

实验所提供的初步结果为在新的功率水平下使用超短脉冲激光器进行材料加工奠定了基础,从而实现了高生产率。这将提高该技术的成本效益,并使超短脉冲激光处理进一步扩展到新的应用领域。

所示的注意事项和结果仅适用于具有八根光束的原型。在下一步中,它将扩展到64束,以充分利用1kW的平均激光功率。虽然大多数光学设计考虑可以转换为64束,但可靠光学系统的构造和调整是即将开展工作的主要挑战。

实现具有1 kW平均输出功率的可靠超短脉冲激光源,是在实际生产过程中验证所述方法的另一个具有挑战性的里程碑。基于FPGA的控制系统是利用这些技术的另一个关键组件。基本版本已经实现(见图8),下一步的重点是光学畸变的在线校准。最终,所有组件将集成到工业级机床中,并将在工业用例中测试该技术。

作者:Johannes Finger(弗劳恩霍夫激光技术研究所)、 Mario Hesker(亚琛工业大学)

来源:荣格-《国际工业激光商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。